Изобретение относится к общему машиностроению, в частности к транспортным устройствам поточных линий, предназначенных для механизации обработки и сборки изделий.

Известен конвейер, содержащий основание и параллельно установленные направляющие, по koTOjaiiM перемещаются приспособления с изделиями. Все приспособления связаны между собой бесконечной цепью, получающей движение от привода tljНедостатками известного конвейера являются низкие надежность и точность позиционирования. Так как все приспособления такого конвейера жестко связаны с тяговым органом, то погрешность взаимного расположения приспособления с изделиями не позволяет получить точность позиционирования, достаточную для работы автоматического технологического оборудования, а сбой в его работе на любом рабочем месте приводит к остановке всего конвейера и к снижению его производительности.

Наиболее близкий к предлагаемому конвейер включает размещенные на параллельных направляющих и огибающиеприводной и натяжной барабаны ремни,, ,

на которые опираются поддоны и установленные на рабочих местах фиксирующие приспособления с упорами 2j.

Недостатком этого конвейера является то, что поддоны, находящиеся в заделе, постоянно трутся по ремням, создавая усилие, препятствующее движению ремней. Это приводит к увеличению потребляемой приводе мощности, повышению износа ремней и снижению надежности конвейера.

Цель изобретения - повышение надежности конвейера

Указанная цель достигается тем, что каждое фиксирующее приспособление выполнено в виде подъемной платформы, отсекателя и соединяющего их Лвуплечего рычага с планкой, при этом на одной стороне каждого поддона, выполнен скос и расположенные под нимпазы, другой - скос, направленный параллельно первому.

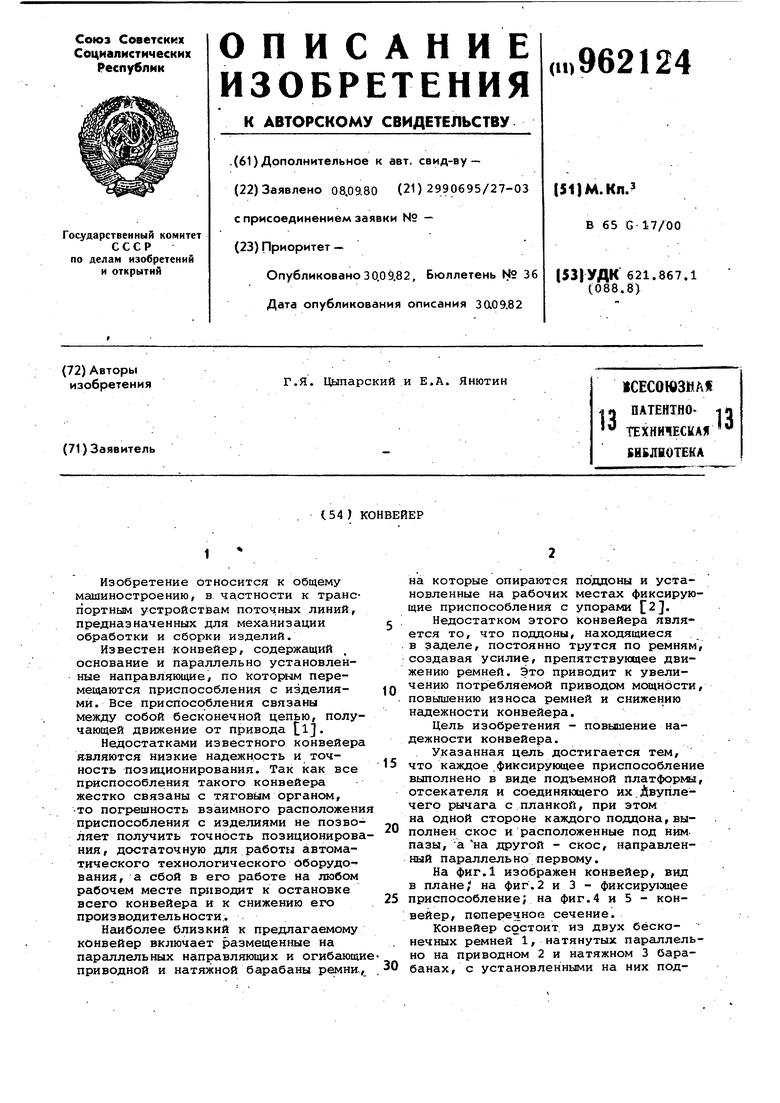

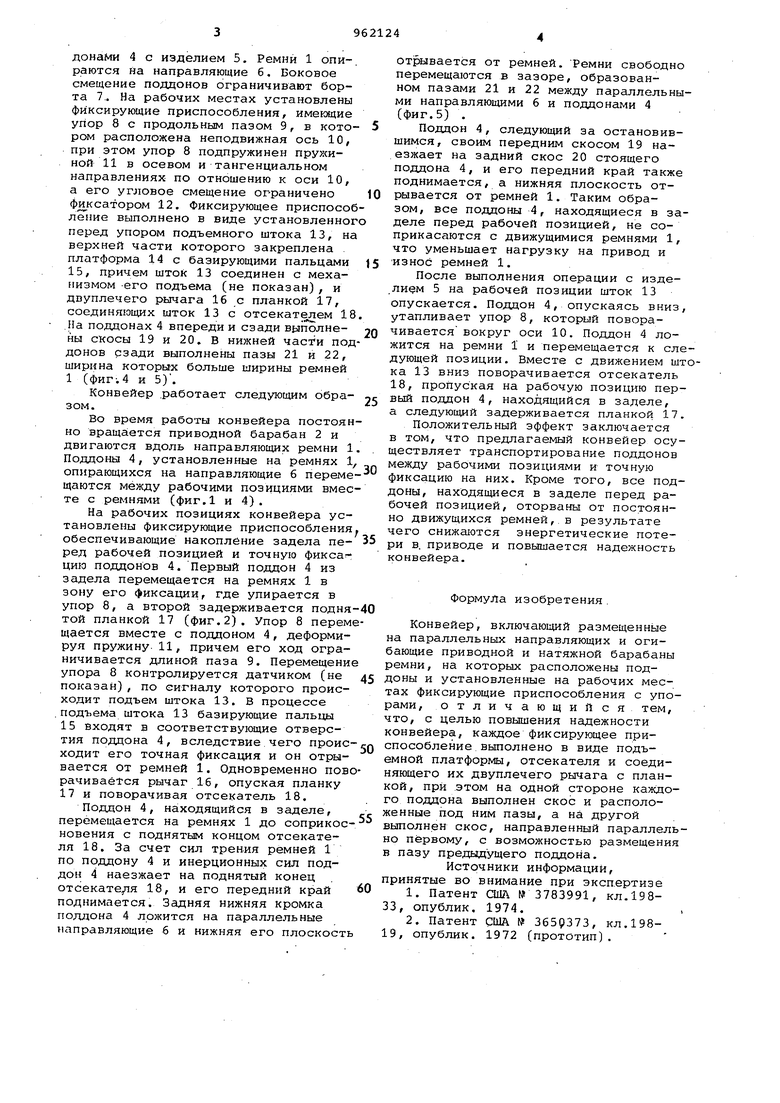

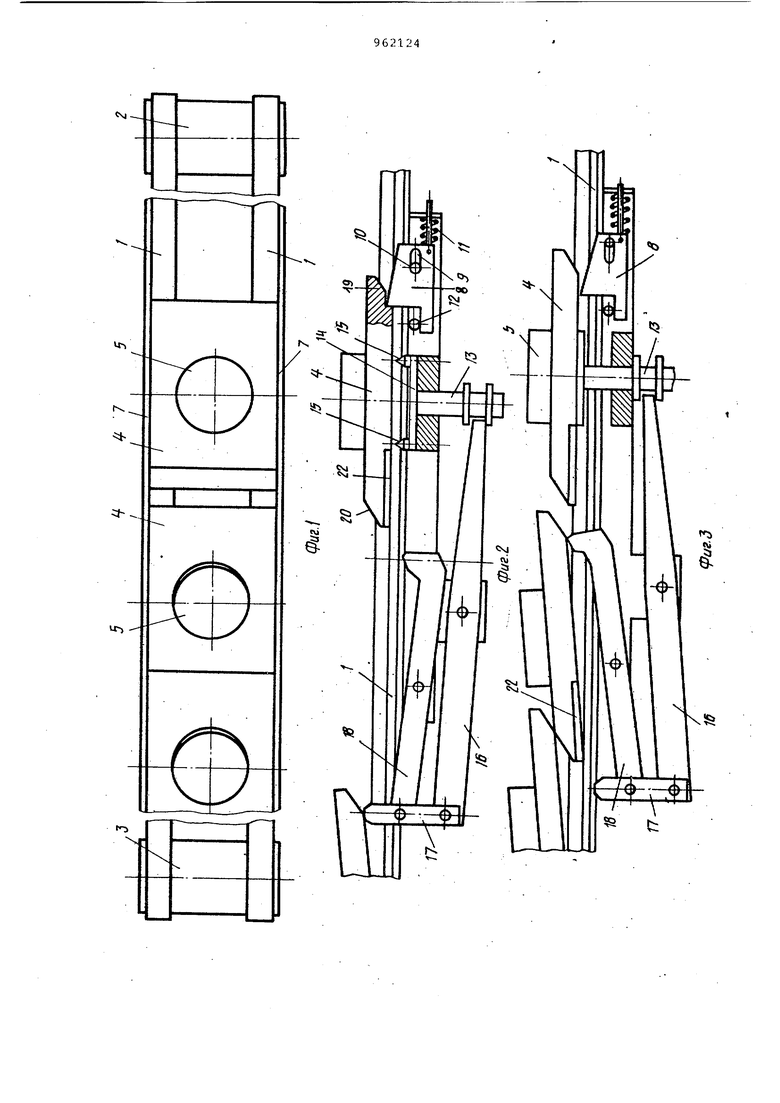

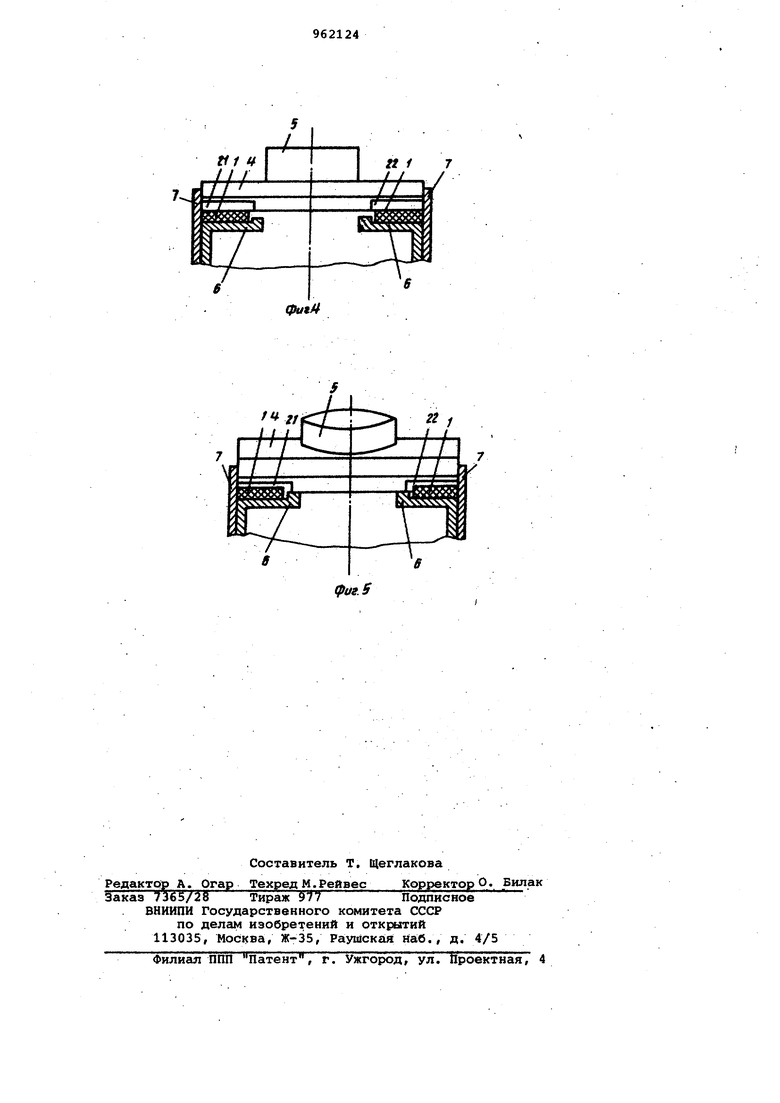

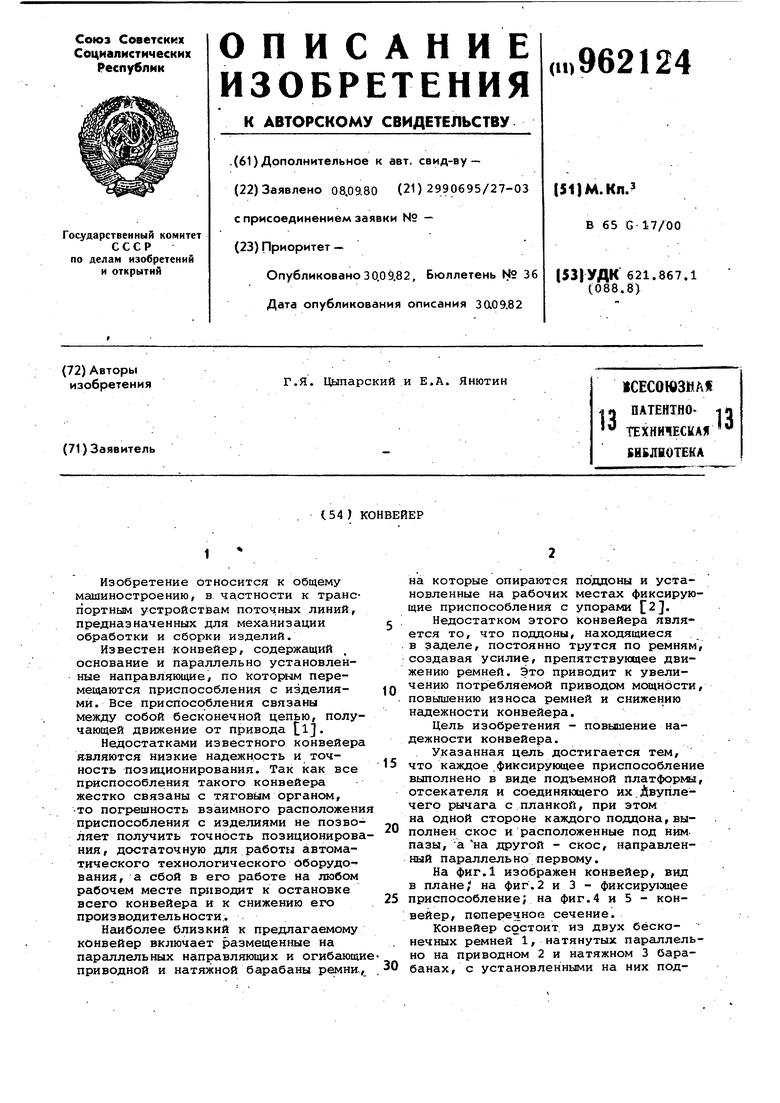

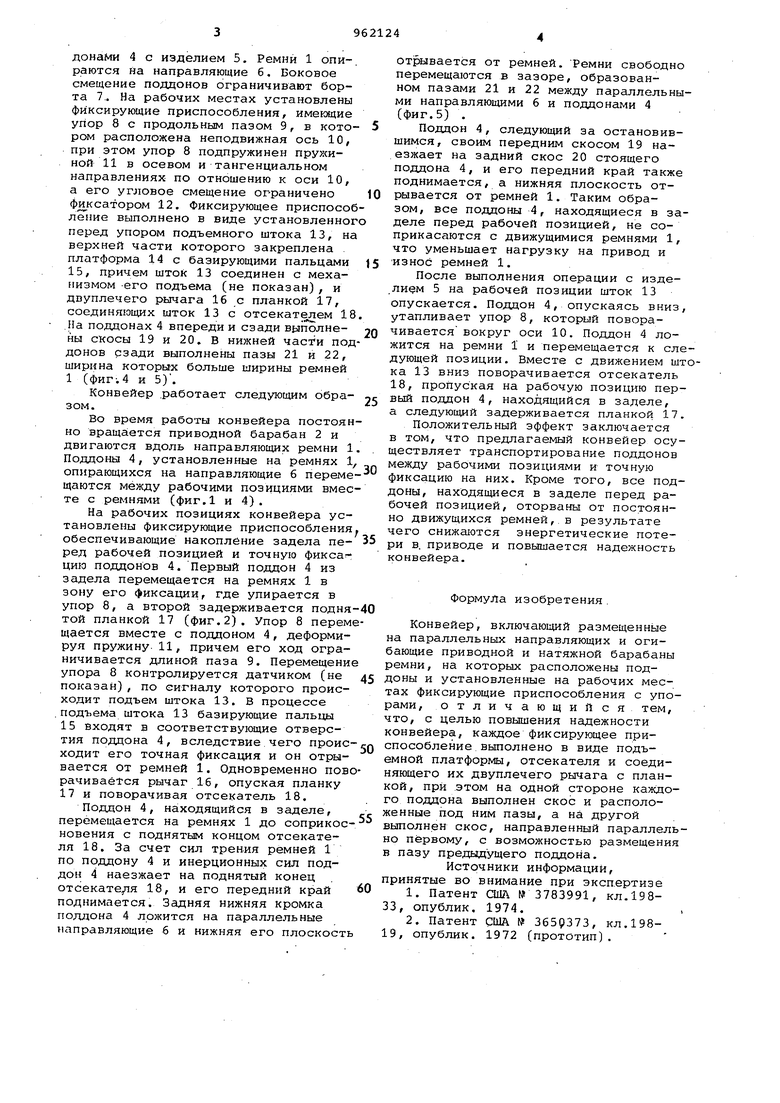

На фиг.1 изображен конвейер, вид в плане/ на фиг.2 и 3 - фиксиру1адее приспособление; на фиг.4 и 5 - конвейер, поперечное сечение.

Конвейер состоит из двух бесконечных ремней 1, натянутых параллельно на приводном 2 и натяжном 3 барабанах, с установленными на них поддонами 4 с изделием 5. Ремни 1 опи-. раготся на направляющие б. Боковое смещение поддонов ограничивают борта 7.. На рабочих местах установлены фиксирующие приспособления, имеющие упор 8 с продольным пазом 9, в котором расположена неподвижная ось 10, при этом упор 8 подпружинен пружиной 11 в осевом и тангенциальном направлениях по отношению к оси 10, а его угловое смещение ограничено фиксатором 12. Фиксирующее приспособление выполнено в виде установленного перед упором подъемного штока 13, на верхней части которого закреплена платформа 14 с базирующими пальцами 15, причем шток 13 соединен с механизмом -его подъема (не показан) , и двуплечего рычага 16 с планкой 17, соединяющих шток 13 с отсекателем 18. На поддонах 4 впереди и сзади выполнены скосы 19 и 20. В нижней части поддонов рзади выполнены пазы 21 и 22, ширина которых больше ширины ремней 1 (фиг-.4 и 5).

Конвейер .работает следующим образом.

Во время работы конвейера постоянно враща1ется приводной барабан 2 и двигаются вдоль направляющих ремни 1. Поддоны 4, установленные на ремнях 1/ опирающихся на направляющие б пepeмeщаются между рабочими позициями вместе с ремнями (фиг.1 и 4).

На рабочих позициях конвейера установлены фиксирующие приспособления обеспечивающие накопление задела перед рабочей позицией и точную фикса цшо поддонов 4. Первый поддон 4 из задела перемещается на ремнях 1 в зону его фиксации, где упирается в упор 8, а второй задерживается поднятой планкой 17 (фиг.2). Упор 8 перемещается вместе с поддоном 4, деформируя пружину 11, причем его ход ограничивается длиной паза 9. Перемещение упора 8 контролируется датчиком (не показан), по сигналу которого происходит подъем штока 13. В процессе .подъема штока 13 базирующие пальцы 15 входят в соответствующие отверстия поддона 4, вследствие чего происходит его точная фиксация и он отрывается от ремней 1. Одновременно поворачивается рычаг 16, опуская планку 17 и поворачивая отсекатель 18.

Поддон 4, находящийся в заделе, перемещается на ремнях 1 до соприкосновения с поднятым концом отсекателя 18. За счет сил трения ремней 1 по поддону 4 и инерционных сил поддон 4 наезжает на поднятый конец . отсекате/1я 18, и его передний край поднимается. Задняя нижняя кромка поддона 4 ложится на параллельные направляющие 6 и нижняя его плоскость

отрывается от ремней. Ремни свободно перемещаются в зазоре, образованном пазами 21 и 22 между параллельными направляющими б и поддонами 4 (фиг.5) .

Поддон 4, следующий за остановившимся, своим передним скосом 19 наезжает на задний скос 20 стоящего поддона 4, и его передний край также поднимается, а нижняя плоскость отрывается от ремней 1. Таким образом, все поддоны 4, находящиеся в заделе перед рабочей позицией, не соприкасаются с движущимися ремнями 1, что уменьшает нагрузку на Привод и ИЗНОС ремней 1.

После выполнения операции с изле,ли$м 5 на рабочей позиции шток 13 опускается. Поддон 4, опускаясь вниз, утапливает упор 8, который поворачивается вокруг оси 10. Поддон 4 ложится на ремни 1 и перемещается к следующей позиции. Вместе с движением штка 13 вниз поворачивается отсекатель 18, пропуская на рабочую позицию первый поддон 4, находящийся в заделе, а следующий задерживается планкой 17.

Положительный эффект заключается в том, что предлагаемый конвейер осуществляет транспортирование поддонов между рабочими позициями и точную фиксацию на них. Кроме того, все поддоны, находящиеся в заделе перед рабочей позицией, оторваны от постоянно движущихся ремней, в результате чего снижаются энергетические потери в. приводе и повышается надежность конвейера.

Формула изобретения.

Конвейер, включающий размещенные на параллельных направляющих и огибающие приводной и натяжной барабаны ремни, на которых расположены поддоны и установленные на рабочих местах фиксирующие приспособления с упорами, отличающийся тем, что, с целью повышения надежности конвейера, каждое фиксирующее приспособление выполнено в виде подъемной платформы, отсекателя и соединяющего их двуплечего рычага с планкой, при этом на одной стороне каждого поддона выполнен скос и расположенные под ним пазы, а на другой выполнен скос, направленный параллелно первому, с возможностью размещени в пазу предыдущего поддона.

Источники информации, принятые во внимание при экспертизе

1.Патент ОЛЛ № 3783991, кл.19833, опублик. 1974.

2.Патент США № 3659373, кл.19819, опублик. 1972 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для перемещения и подачи на рабочую позицию поддонов с изделиями | 1984 |

|

SU1239041A1 |

| Устройство для подачи стопы поддонов в зону перегрузки | 1983 |

|

SU1159850A1 |

| Агрегатный станок | 1986 |

|

SU1399078A1 |

| Сборочная линия | 1985 |

|

SU1255352A1 |

| Устройство для сборки резиновой обуви | 1984 |

|

SU1199661A2 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Устройство для штабелирования плоских предметов с позиционирующими отверстиями в средней области | 1987 |

|

SU1620047A3 |

| Устройство для автоматической укладкиСЕКций СТЕРжНЕВОй ОбМОТКи B пАзы | 1973 |

|

SU593621A1 |

| Питатель | 1980 |

|

SU908709A1 |

| Устройство для автоматической смены инструментальных блоков роторно-конвейерных линий | 1983 |

|

SU1161322A1 |

гг 1

в

Авторы

Даты

1982-09-30—Публикация

1980-09-08—Подача