«

Изобретение относится к производству строительных материалов и может быть использовано для .изготовления керамзита.

Цель изобретения - снижение объе ной массы керамзита, увеличение выхода крупной фракции и сокращение расхода топлива.

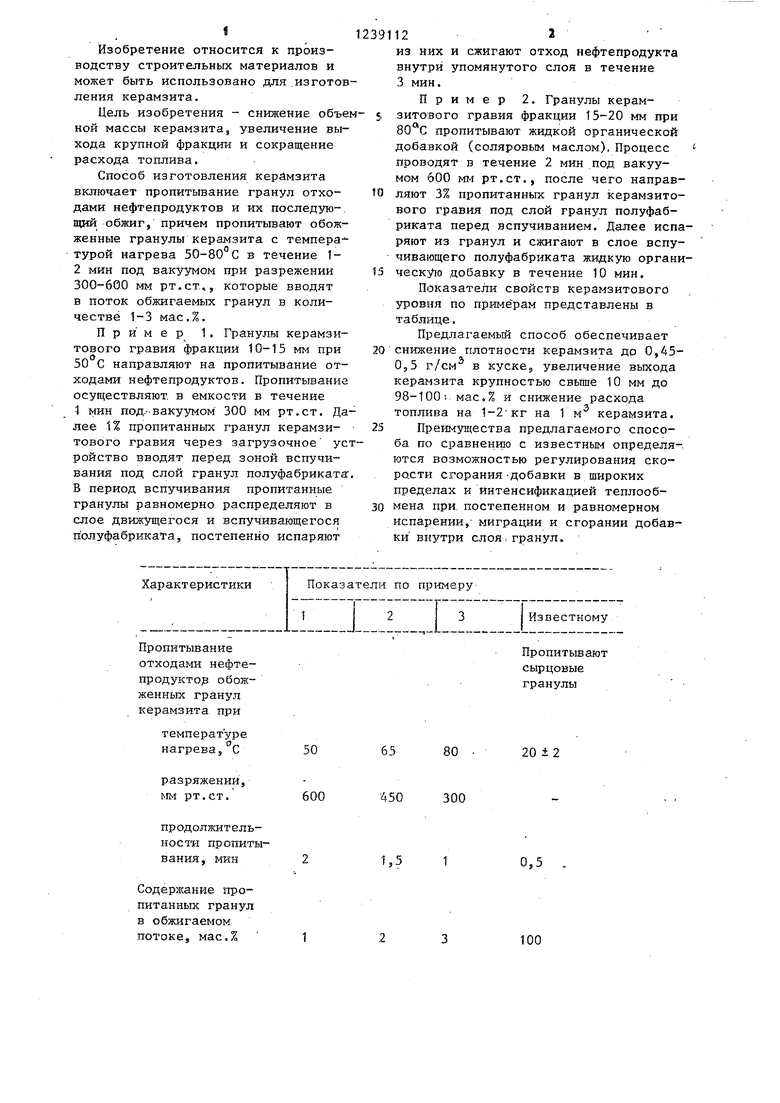

Способ изготовления керамзита включает пропитывание гранул отхо- дами нефтепродуктов и их последующий обжиг, причем пропитывают обожженные гранулы керамзита с темпера- турой нагрева 50-80°С в течение 1- 2 мин под вакуумом при разрежении 300-600 мм рт.ст,, которые вводят в поток обжигаемых гранул в количестве 1-3 мас,%.

П р и м е р 1 , Гранулы керамзитового гравия фракции 10-15 мм при 50 С направляют на пропитывание отходами нефтепродуктов. Пропитывание осуществляют, в емкости в течение 1 мин под.вакуумом 300 мм рт.ст. Далее 1% пропитанных гранул керамзи- тового гравия через загрузочное усройство вводят перед зоной вспучивания под слой гранул полуфабриката В период вспучивания пропитанные гранулы равномерно распределяют в слое движущегося и вспучивающегося полуфабриката, постепенно испаряют

пр одолжит ель- ности пропитывания, мин

Содержание пропитанных гранул в обжигаемом потоке, мас,%

122

из них и сжигают отход нефтепродукта внутри упомянутого слоя в течение 3 мин.

Пример 2. Гранулы керамзитового гравия фракции 15-20 мм при пропитывают жидкой органической добавкой (соляровым маслом), Процесс проводят в течение 2 мин .под вакуумом 600 мм рт.ст., после чего направляют 3% пропитанных гранул керамзитового гравия под слой гранул полуфабриката перед вспучиванием. Далее испаряют из гранул и сжигают в слое вспучивающего полуфабриката жидкую органи ческ;/1о добавку в течение 10 мин.

Показатели свойств керамзитового уровня по примерам представлены в таблице.

Предлагаемый способ обеспечивает сниж«5ние плотности керамзита до 0,5- 0,5 г/см в куске, увеличение выхода керамзита крупностью свьше 10 мм до 98-100. мае.% и снижение расхода топлива на 1-2 кг на 1 м керамзита.

Преш 1у1цества предлагаемого способа по сравнению с известным определяются возможностью регулирования ско- расти сгорания-добавки в широких пределах и интенсификацией теплообмена при постепенном и равномерном испарении,- миграции и сгорании добавки внутри слоя.гранул.

1,5 1

0,5

100

0,5 0,45 0,5 0,6

98 100 99 80

1 2 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ КЕРАМЗИТА | 1996 |

|

RU2109704C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМЗИТА | 1992 |

|

RU2031880C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМЗИТА | 1992 |

|

RU2031879C1 |

| Способ изготовления керамзита | 1989 |

|

SU1758032A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМЗИТА | 1995 |

|

RU2098374C1 |

| Способ изготовления керамзита | 1986 |

|

SU1447777A1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМЗИТА | 1996 |

|

RU2112758C1 |

| Сырьевая смесь для изготовления керамзита | 1991 |

|

SU1821458A1 |

| Композиция для изготовления керамзита | 1977 |

|

SU620454A1 |

| Сырьевая смесь для получения керамзитового гравия | 1989 |

|

SU1738776A1 |

| Способ получения сырцовых гранул для производства керамзита | 1976 |

|

SU678041A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ изготовления керамзита | 1973 |

|

SU446487A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1986-06-23—Публикация

1985-01-04—Подача