Изобретение относится к машиностроению и может быть использовано для создания роботизированных комплексов в разных областях народного хозяйства, преимущественно для деталей, не допускающих совместную межоперационную транспортировку россыпью.

Целью изобретения является увеличение производительности путем сокращения вспомогательного времени Hai подготовку станка к работе и сокращение производственных площадей.

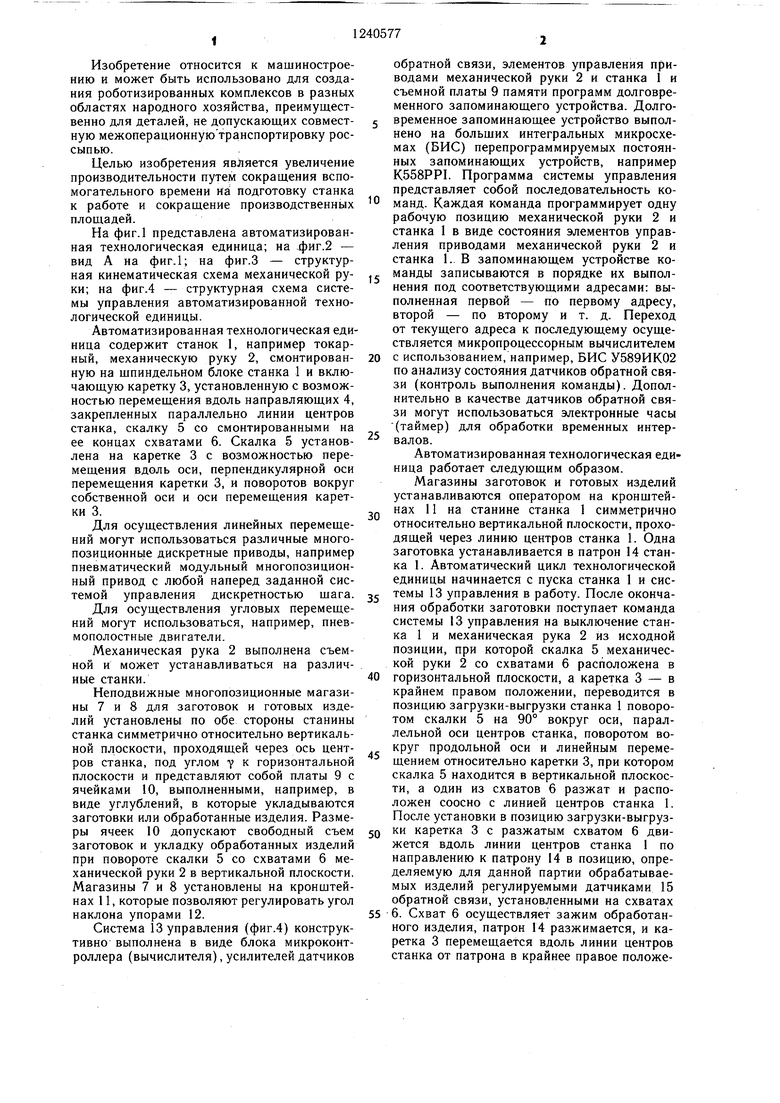

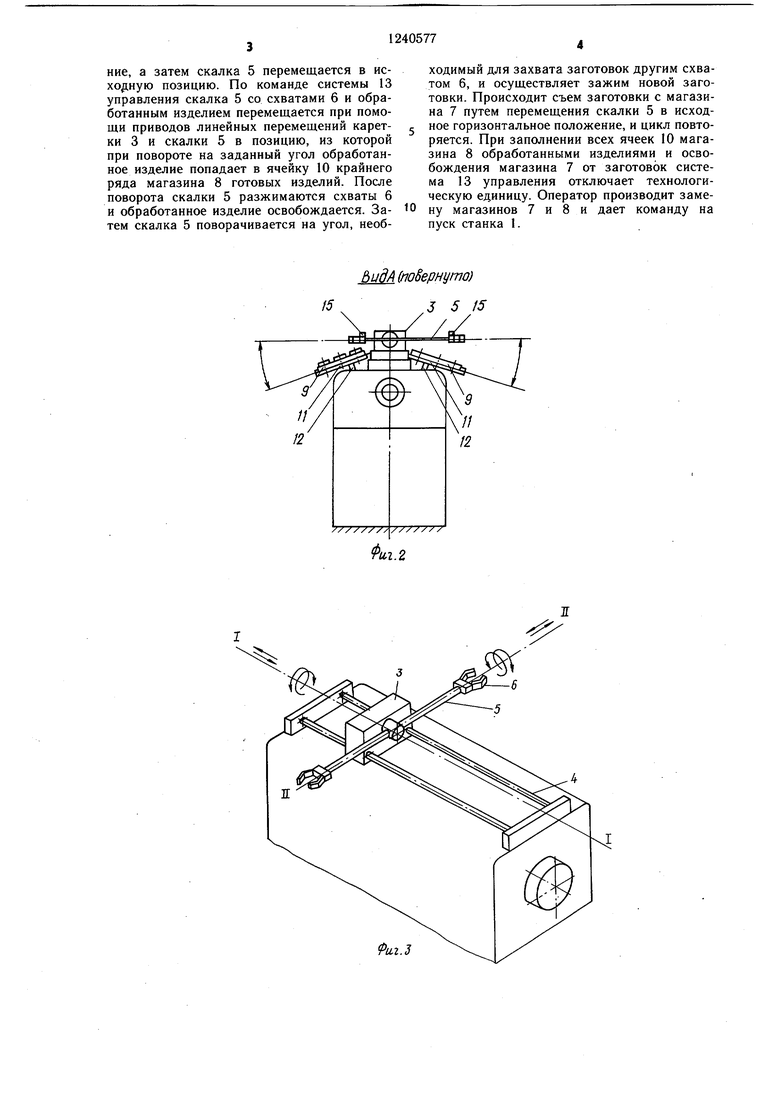

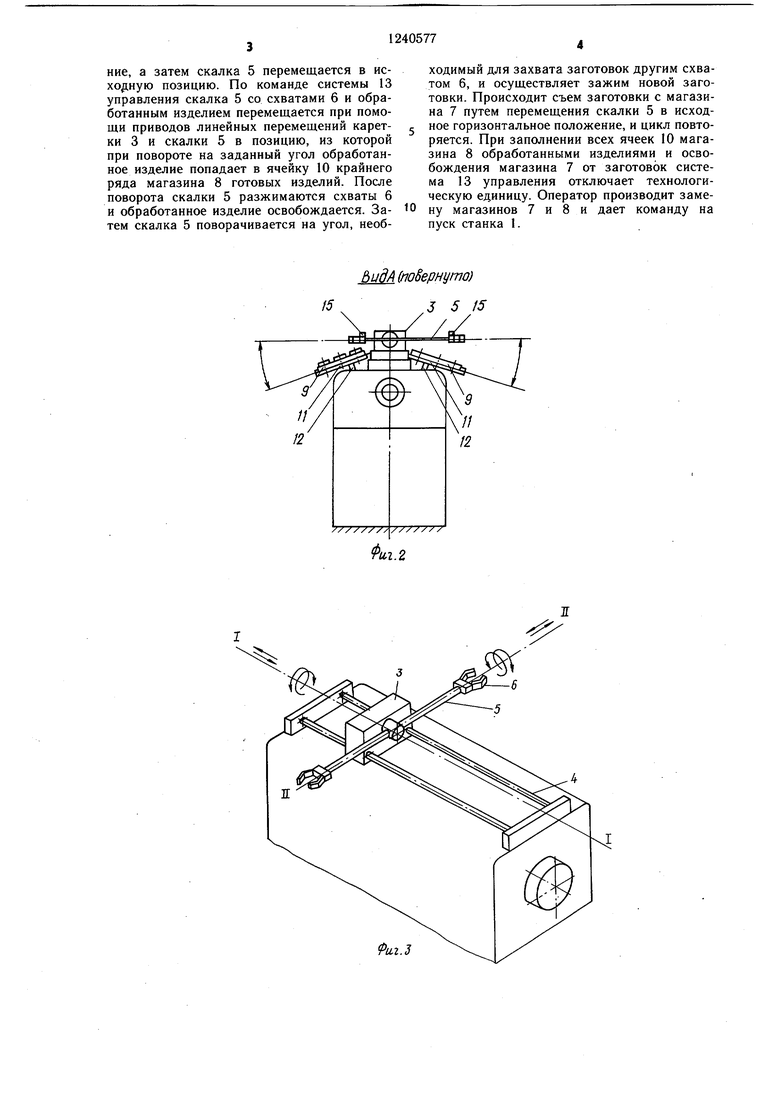

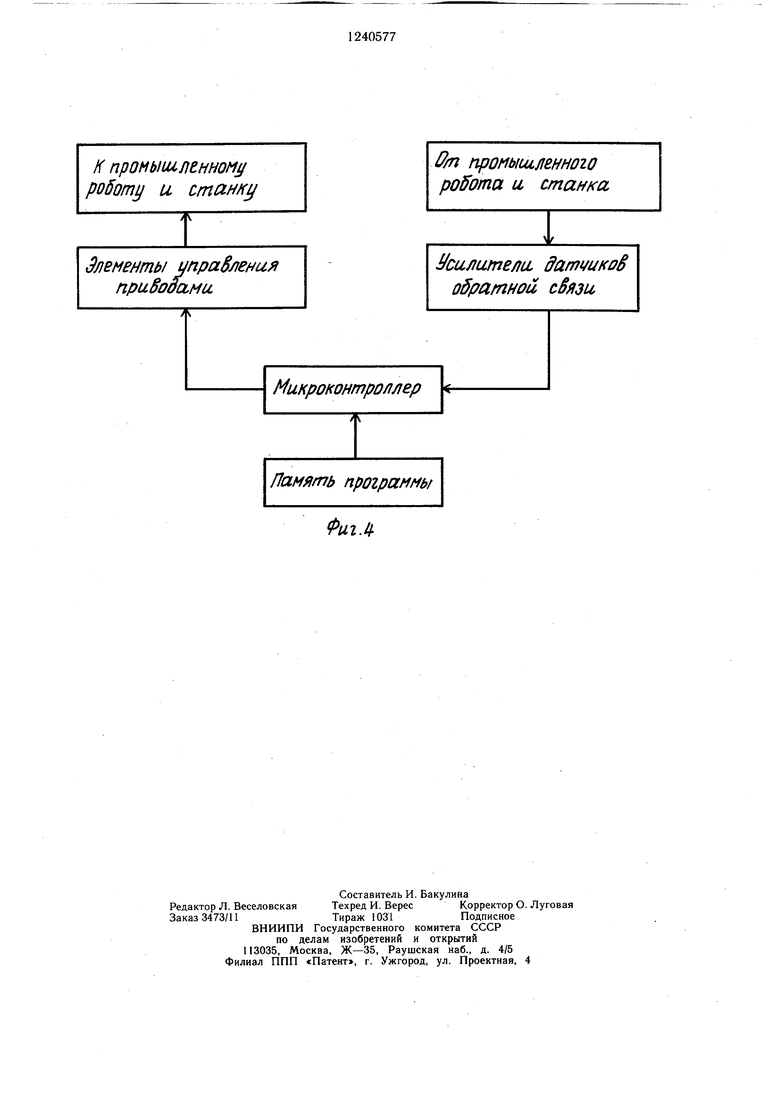

На фиг.1 представлена автоматизированная технологическая единица; на 4 иг.2 - вид А на фиг.1; на фиг.З - структурная кинематическая схема механической руки; на фиг.4 - структурная схема системы управления автоматизированной технологической единицы.

Автоматизированная технологическая единица содержит станок 1, например токарный, механическую руку 2, смонтированную на щпиндельном блоке станка 1 и включающую каретку 3, установленную с возможностью перемещения вдоль направляющих 4, закрепленных параллельно линии центров станка, скалку 5 со смонтированными на ее концах схватами 6. Скалка 5 установлена на каретке 3 с возможностью перемещения вдоль оси, перпендикулярной оси перемещения каретки 3, и поворотов вокруг собственной оси и оси перемещения каретки 3.

Для осуществления линейных перемещений могут использоваться различные много- позиционнь1е дискретные приводы, например пневматический модульный многопозиционный привод с любой наперед заданной системой управления дискретностью шага.

Для осуществления угловых перемещений могут использоваться, например, пнев- мополостные двигатели.

Механическая рука 2 выполнена съемной и может устанавливаться на различные станки.

Неподвижные многопозиционные магазины 7 и 8 для заготовок и готовых изделий установлены по обе стороны станины станка симметрично относительно вертикальной плоскости, проходящей через ось центров станка, под углом у к горизонтальной плоскости и представляют собой платы 9 с ячейками 10, выполненными, например, в виде углублений, в которые укладываются заготовки или обработанные изделия. Размеры ячеек 10 допускают свободный съем заготовок и укладку обработанных изделий при повороте скалки 5 со схватами 6 механической руки 2 в вертикальной плоскости. Магазины 7 и 8 установлены на кронщтей- нах 11, которые позволяют регулировать угол наклона упорами 12.

Система 13 управления (фиг.4) конструктивно выполнена в виде блока микроконтроллера (вычислителя), усилителей датчиков

обратной связи, элементов управления приводами механической руки 2 и станка 1 и съемной платы 9 памяти программ долговременного запоминающего устройства. Долговременное запоминающее устройство выполнено на больших интегральных микросхемах (БИС) перепрограммируемых постоянных запоминающих устройств, например K558PPI. Программа системы управления представляет собой последовательность команд. Каждая команда программирует одну рабочую позицию механической руки 2 и станка 1 в виде состояния элементов управления приводами механической руки 2 и станка 1. В запоминающем устройстве ког манды записываются в порядке их выполнения под соответствующими адресами: выполненная первой - по первому адресу, второй - по второму и т. д. Переход от текущего адреса к последующему осуществляется микропроцессорным вычислителем

0 с использованием, например, БИС У589ИК02 по анализу состояния датчиков обратной связи (контроль выполнения команды). Дополнительно в качестве датчиков обратной связи могут использоваться электронные часы (таймер) для обработки временных интервалов.

Автоматизированная технологическая единица работает следующим образом.

Магазины заготовок и готовых изделий устанавливаются оператором на кронштейQ нах 11 на станине станка 1 симметрично относительно вертикальной плоскости, проходящей через линию центров станка 1. Одна заготовка устанавливается в патрон 14 станка 1. Автоматический цикл технологической единицы начинается с пуска станка 1 и сис5 темы 13 управления в работу. После окончания обработки заготовки поступает команда системы 13 управления на выключение станка 1 и механическая рука 2 из исходной позиции, при которой скалка 5 механической руки 2 со схватами 6 расположена в

0 горизонтальной плоскости, а каретка 3 - в крайнем правом положении, переводится в позицию загрузки-выгрузки станка 1 поворотом скалки 5 на 90° вокруг оси, параллельной оси центров станка, поворотом вокруг продольной оси и линейным перемещением относительно каретки 3, при котором скалка 5 находится в вертикальной плоскости, а один из схватов 6 разжат и расположен соосно с линией центров станка 1. После установки в позицию загрузки-выгрузQ ки каретка 3 с разжатым схватом 6 движется вдоль линии центров станка 1 по направлению к патрону 14 в позицию, определяемую для данной партии обрабатываемых изделий регулируемыми датчиками 15 обратной связи, установленными на схватах

5 6. Схват 6 осуществляет зажим обработанного изделия, патрон 14 разжимается, и каретка 3 перемещается вдоль линии центров станка от патрона в крайнее правое положение, а затем скалка 5 перемещается в исходную позицию. По команде системы 13 управления скалка 5 со схватами б и обработанным изделием перемещается при помощи приводов линейных перемещений каретки 3 и скалки 5 в позицию, из которой при повороте на заданный угол обработанное изделие попадает в ячейку 10 крайнего ряда магазина 8 готовых изделий. После поворота скалки 5 разжимаются схваты 6 и обработанное изделие освобождается. Затем скалка 5 поворачивается на угол, необ

ходимыи для захвата заготовок другим схва- том 6, и осуществляет зажим новой заготовки. Происходит съем заготовки с магазина 7 путем перемещения скалки 5 в исходное горизонтальное положение, и цикл повторяется. При заполнении всех ячеек 10 магазина 8 обработанными изделиями и освобождения магазина 7 от заготовок система 13 управления отключает технологическую единицу. Оператор производит замену магазинов 7 и 8 и дает команду на пуск станка 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Магазинное устройство робототехнологического комплекса | 1987 |

|

SU1542669A1 |

| Промышленный робот | 1982 |

|

SU1125127A1 |

| Автоматизированный технологический комплекс | 1985 |

|

SU1349969A1 |

| Переналаживаемая роботизированная система | 1981 |

|

SU998097A1 |

| Гибкий производственный модуль | 1989 |

|

SU1660938A1 |

| Гибкий производственный модуль | 1986 |

|

SU1404273A1 |

| Роботизированный технологический комплекс | 1985 |

|

SU1294601A1 |

| Устройство для загрузки металлорежущего станка | 1977 |

|

SU722732A1 |

| Устройство для загрузки станков | 1981 |

|

SU986725A2 |

| Устройство загрузки станков | 1978 |

|

SU691275A1 |

ЬидА (по§ернуто) 153 5 5

.2

Ри.г.З

/Г npOMbllUntHHOMl/

роботу и станку

Злемеиты ипраВления npuSoooLMu

Микроконтроллер

Память программы

ФагЛ

0/п промышцгнного робота и, станка

Усилители, обратной сёязи

| Роботизированиые техиологические комплексы | |||

| Оборудование-робот стран членов СЭВ | |||

| Каталог | |||

| М.: НИИМАШ, 1984, с | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| I. | |||

Авторы

Даты

1986-06-30—Публикация

1985-01-30—Подача