454} УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ СТАНКОВ

Изобретение относится к металлообработке и может быть использовано для автоматической загрузки металлорежущих станков заготовками и удаления готовых деталей после обработки,

По основному авт. св. № 691275 известно устройство, содержащее магазин с ориентирукицими ячейками, образованными параллельно расположенными призмами, подвижный стол для размещения магазинов и однорукий автооператор, рука которого снабжена двумя поворотными вокруг общей оси схватами с зажимными пальцами, при этом приэмл установлены наклонно к плоскости основания магазина, а на столе под магазином в месте наименьшего расстояния от призм до его основания установлен подъемник с ходом, равным перепаду наклона призм по вертикали Г Призмы установлены неподвижно и наклон их постоянный, что ограничивает эксплуатационные возможйости при последовательной обработке двух сторон деталей на одном станке, так как необходимо производить перестаи. новку деталей в магазине для того, чтобы подать ее захватом -к обрабатывающему станку.

Целью изобретения является расширение эксплуатационных возможностей н сокращение вспомогательного времени.

Это достигается тем, что призмы установлены на шарнирах, расположенных в центральной части магазина.

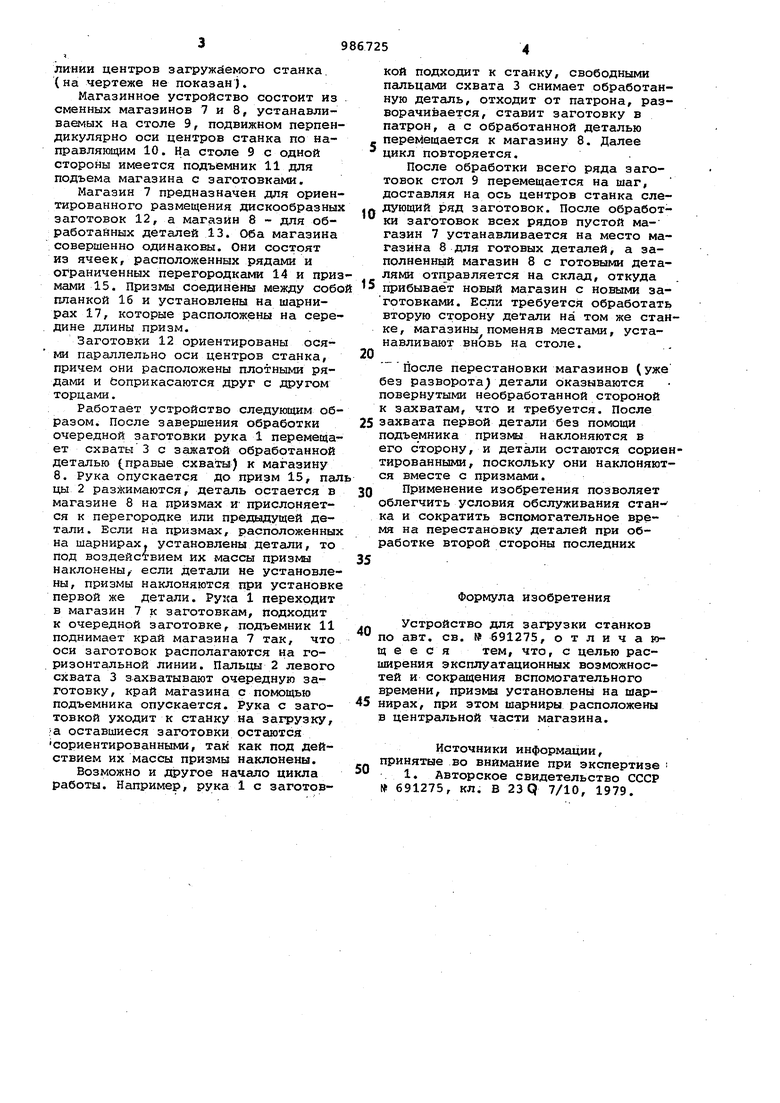

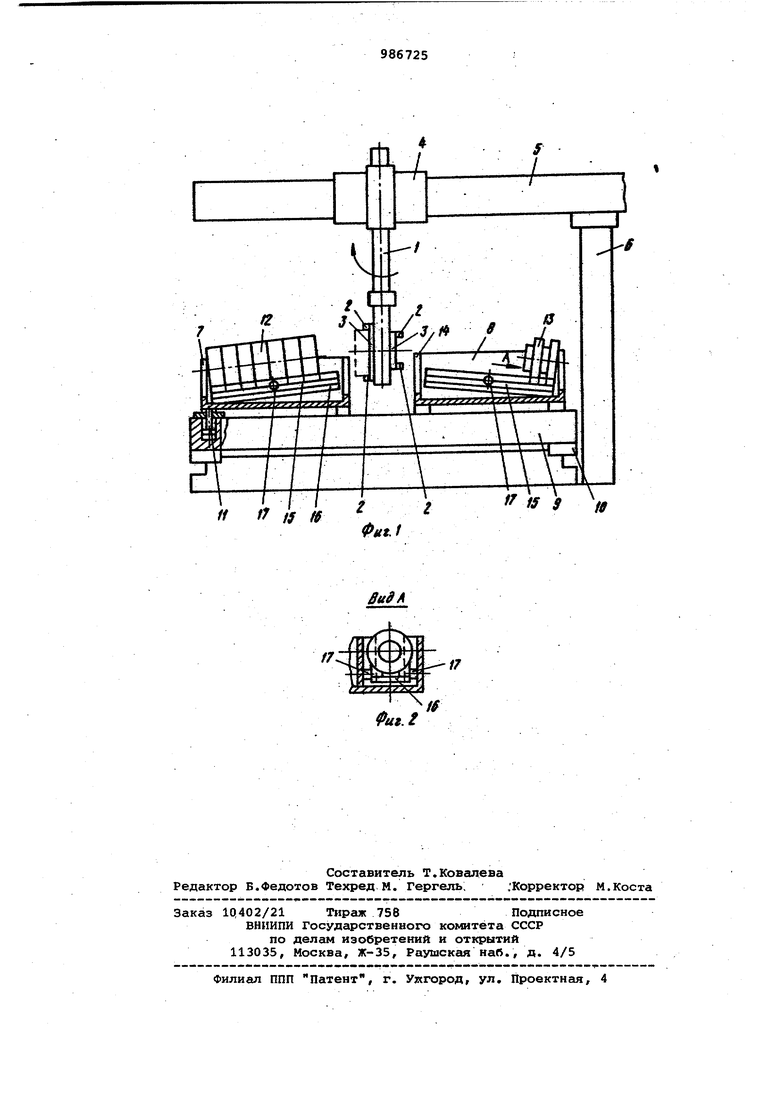

На фиг. 1 показан общий вид устройства; на фиг. 2 - вид по стрелке А фиг. 1.Г

10

Устройство для загрузки станков состоит из автооператора портального типа и магазинного устройства.

Автооператор представляет собой механическую руку 1 с зажимными паль 5 цами 2, установленными на схватах 3,которые расположены противоположно и симметрично относительно общей геометрической оси их поворота.

Пальцы каждого захвата могут пере20мещаться навстречу один другому в -., ввертикальной плоскости, а ось их поворота совпадает с осью руки и расположена параллельно направлению перемещения пальцев.

25

Рука 1 расположена в пространстве вертикально и подвижна в осевом направлении относительно каретки 4, в свою очередь подвижной по направляющей балке 5 портала, установленного

30 на неподвижных onopcix б параллельно

линии центров загружаемого станка. (на чертеже не показан).

Магазинное устройство состоит из сменных магазинов 7 и 8, устанавливаемых на столе 9, подвижном перпендикулярно оси центров станка по направляющим 10. На столе 9 с одной стороны имеется подъемник 11 для подъема магазина с заготовками.

Магазин 7 предназначен для ориентированного размещения дискообразных заготовок 12, а магазин 8 - для обработайных деталей 13. Оба магазина совершенно одинаковы. Они состоят из ячеек, расположенных рядами и ограниченных пере город к aivw 14 и призмами 15. Призмы соединены между собо планкой 16 и установлены на шарнирах 17, которые расположены на середине длины призм.

Заготовки 12 ориентированы осями параллельно оси центров станка, причем они расположены плотными рядами и Ьоприкасаются друг с другом торцами.

Работает устройство следующим образом. После завершения обработки очередной заготовки рука 1 перемещает схваты 3 с зажатой обработанной Деталью (правые схваты) к магазину 8. Рука опускаетс:я до призм 15, пал цы 2 разжимаются, деталь остается в магазине 8 на призмах И прислоняется к перегородке или предыдущей детали. Если на призмах, расположенных на шарнирах, установлены детали, то под воздействием их массы призмы наклонены,- если детали не установлены, призмы наклоняются при установке первой же детали. Рука 1 переходит в магазин 7 к заготовкам, подходит к очередной заготовке, подъемник 11 поднимает край магазина 7 так, что оси заготовок располагаются на го. ризонтальной линии. Пальцы 2 левого схвата 3 захватывают очередную заготовку, край магазина с помощью подъемника опускается. Рука с заготовкой уходит к станку на загрузку, ;а оставшиеся заготовки остаются сориентированными, так как под действием их массы призмы наклонены.

Возможно и другое начало цикла работы. Например, рука 1 с заготовкой подходит к станку, свободными пальцами схвата 3 снимает обработанную деталь, отходит от патрона, разворачивается, ставит заготовку в патрон, а с обработанной деталью перемещается к магазину 8. Далее цикл повторяется.

После обработки всего ряда заготовок стол 9 перемещается на шаг, доставляя на ось центров станка следующий ряд заготовок. После обработки заготовок всех рядов пустой магазин 7 устанавливается на место магазина 8 для готовых деталей, а заполненный магазин В с готовыми деталями отправляется на склад, откуда прибывает новый магазин с новыми заготовками. Если требуется обработать вторую сторону детали на том же станке, магазины поменяв местами, устанавливают вновь на столе.

После перестановки магазинов (уже без разворота} детали оказываются повернутыми необработанной стороной к захватам, что и требуется. После захвата первой детали без помощи подъемника призмы наклоняются в его сторону, и детали остаются сориетированными, поскольку они наклоняются вместе с призмами.

Применение изобретения позволяет облегчить условия обслуживания станка и сократить вспомогательное время на перестановку деталей при обработке второй стороны последних

Формула изобретения

Устройство для загрузки станков по авт. св. № 691275, отличающееся тем, что, с целью расцшрения эксплуатационных возможностей и сокращения вспомогательного времени, призмы установлены на шарнирах, при этом шарниры расположены в центральной части магазина.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 691275, кл. В 23q 7/10, 1979.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство загрузки станков | 1978 |

|

SU691275A1 |

| Устройство для загрузки металлорежущего станка | 1977 |

|

SU722732A1 |

| Автоматическая линия для обработки деталей типа валов | 1983 |

|

SU1175672A1 |

| Гибкий производственный модуль | 1986 |

|

SU1404273A1 |

| Автоматическая линия | 1975 |

|

SU663547A1 |

| Устройство для загрузки металлорежущего станка | 1986 |

|

SU1360967A1 |

| Загрузочно-разгрузочное устройство | 1976 |

|

SU662316A1 |

| Технологический комплекс для обработки цилиндрических деталей | 1989 |

|

SU1761436A2 |

| Загрузочно-разгрузочное устройство | 1983 |

|

SU1168382A2 |

| Способ загрузки токарных полуавтоматов деталями для их двусторонней обработки и автоматическая линия для его осуществления | 1988 |

|

SU1662807A1 |

Авторы

Даты

1983-01-07—Публикация

1981-09-02—Подача