Изобретение относится к химической технологии и касается способа, получения гидрозоля диоксида кремния используемого в химической, стекольной, текстильной, лакокрасочной и других областях промышленности при изготовлении моделей для точного литья, керамических покрытий, производства катализаторов, пропитке тканей «т.п.

Цель изобретения - интенсификация процесса и проведение его при минимальных затратах электроэнергии в условиях, исключаюпдах образование осадка SiOj, на аноде.

Пример 1. Раствор силиката натрия концентрацией 1,00 мас.% SiO (отношение SiO, : а,.,0 3,0) заливают в анодную камеру, в катодную - О,1% ный раствор NaOH, Растворы циркулируют по замкнутому контуру; ем-- кость - насос - электродиализатор - емкость объемной скоростью 100 - 120 л/ч. Процесс ведут на первой стадии при плотности тока 1360 А/м до рН 9,35. Расход электроэнергии в начале стадии 0,7 кВт ч/г-экв., в конце 1,8 кВт ч/г-экв., средний выход по току 80%.Производительность установки на первой стадии 13,2 г-экв/л ч м . На второй стадии процесс ведут при плотности тока .340 А/м до рН 7,00. Расход электроэнергии в начале стадии 0,55 кВт ч/г-экв, в конце стадии 1,0 кВт ч/г-экв,, средний выход по току 90%. Производительность установки на второй стадии 3,6 г-экв/л ч м . Процесс ведут 2,1 ч, осадок диоксида кремния на аноде, отсутствует. Время непрерьшной работы аппарата .100 .ч.

Полученный гидрозоль диоксида кремния представляет собой однородную опалесцирующую жидкость рН 7,00, не содержащую агрегированных частиц и имеющую концентрацию 1,00 мас.% SiO. Средний диаметр частиц 41А. Ис пьггания на устойчивость показыва:ют5 что полученный продукт не изменяет своих свойств в течение года.

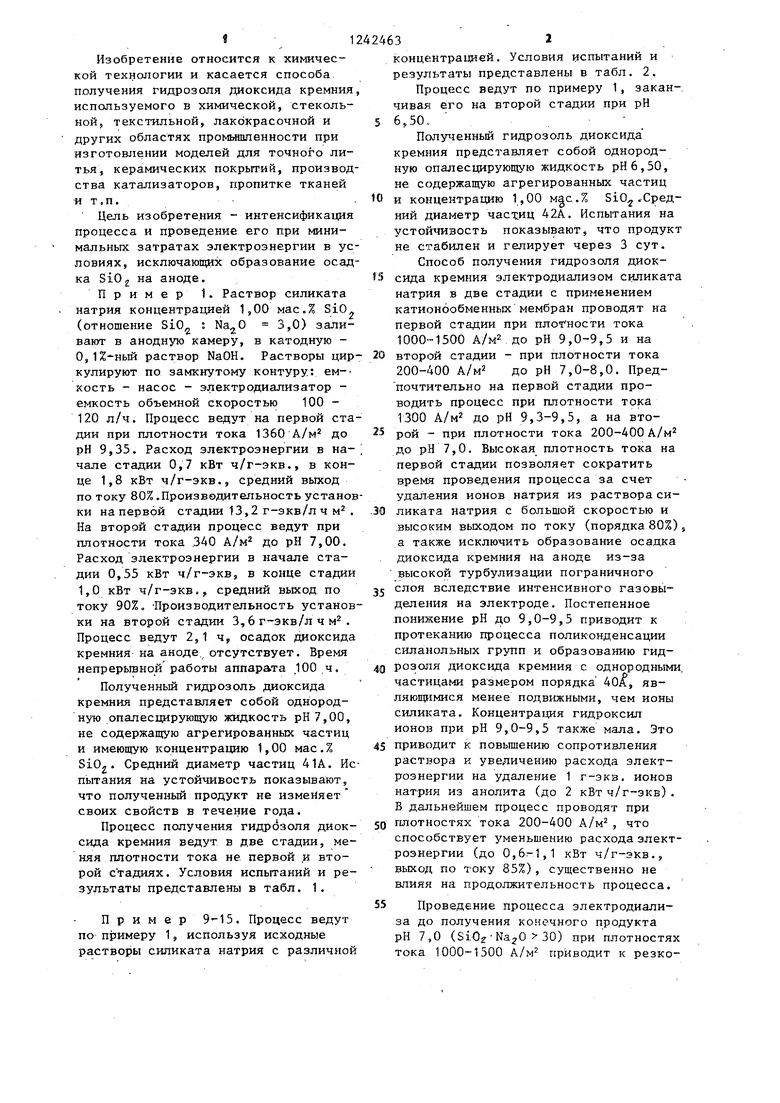

Процесс получения гидрозоля диоксида кремния ведут в две стадии, меняя плотности тока не первой и второй стадиях. Условия испытаний и результаты представлены в табл. 1.

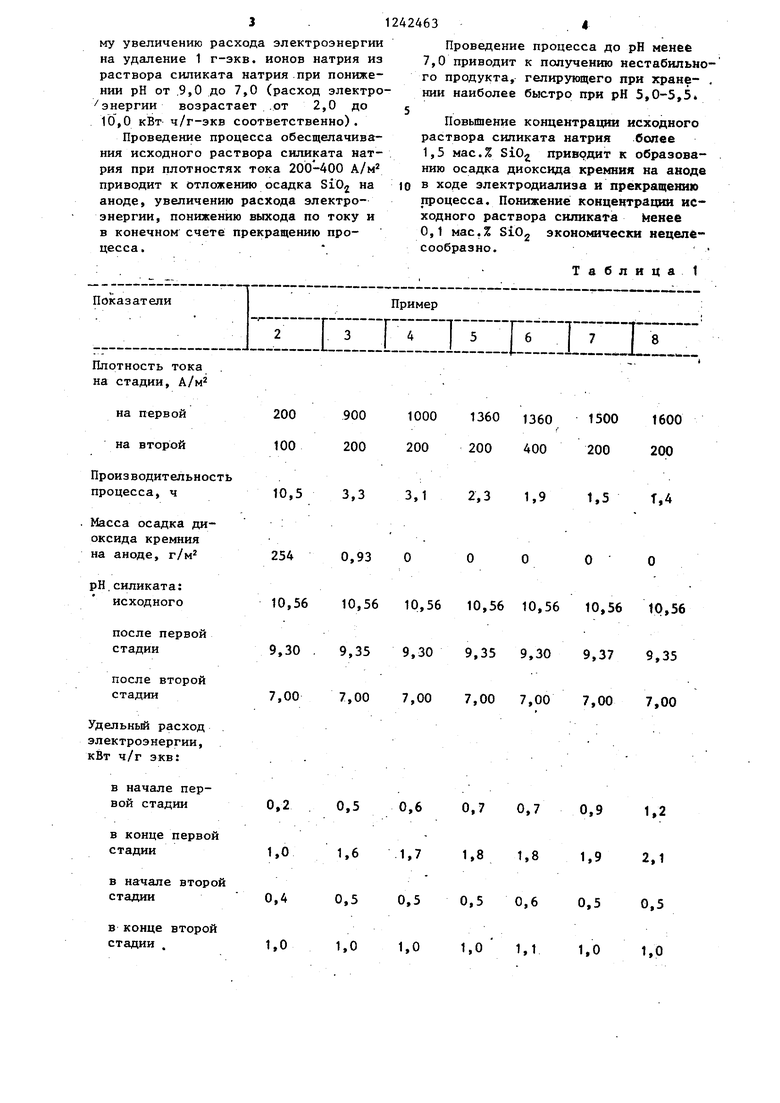

Пример 9-15. Процесс ведут по П1зимеру 1, используя исходные растворы силиката натрия с различной

концентрацией. Условия испытаний и результаты представлены в табл. 2.

Процесс ведут по примеру 1, заканчивая его на второй стадии при рН

6,50, ,

Полученный гидрозоль диоксида кремния представляет собой однородную опалесцирующую жидкость рН6,50, не содержащую агрегированных частиц

и концентрацию 1,00 м|с.% SiO.Средний диаметр частиц 42А. Испытания на устойчивость показывают, что продукт не стабилен и гелирует через 3 сут. Способ получения гидрозоля диоксида кремния электродиализом силиката натрия в две стадии с применением катионбобменных мембран проводят на первой стадии при плотности тока 1000-1500 А/м до рН 9,0-9,5 и на

второй стадии - при плотности тока 200-400 А/м2 до рН 7,0-8,0. Пред- почтитапьно на первой стадии проводить процесс при плотности тока 1300 А/м до рН 9,3-9,5, а на второй - при плотности тока 200-400 А/м до рН 7,0, Высокая плотность тока на первой стадии позволяет сократить время проведения процесса за счет ионов натрия из раствора силиката натрия с большой скоростью и .высоким выходом по току (порядка 80%) , а также исключить образование осадка диоксида кремния на аноде из-за 5высокой турбулизации пограничного

слоя вследствие интенсивного газовыделения на электроде. Постепенное понижение рН до 9,0-9,5 приводит к протеканию процесса поликонденсации силанольных групп и образованию гидрозоля диоксида кремния с однородными, частицами размером порядка 40, являющимися менее подвижными, чем ионы силиката. Концентрация гидроксил ИОНОЙ при рН 9,0-9,5 также мала. Это

приводит к повышению сопротивления раствора и увеличению расхода электроэнергии на удаление 1 г-экв. ионов натрия из анолита (до 2 кВт ч/г-экв) . В дальнейшем процесс проводят при

плотностях тока 200-400 А/м, что

способствует уменьшению расхода электроэнергии (до 0,6-1,1 кВт ч/г-экв., выход по току 85%), существенно не влияя на продолжительность процесса.

Проведение процесса электродиализа до получения конечного продукта рН 7.,0 (Si.02 Na20 30) при плотностях тока 1000-1500 А/м пр1иводит к резкому увеличению расхода электроэнергии на удаление 1 г-экв. ионов натрия из раствора силиката натрия при понижении рН от .9,0 до 7,0 (расход электро- энергии возрастает .от 2,0 до 10,0 кВт ч/г-экв соответственно).

Проведение процесса обесщелачива- ния исходного раствора силиката натрия при плотностях тока 200-400 А/м приводит к отложению осадка SiOj на аноде, увеличению расхода электроэнергии, понижению выхода по току и в конечном счете прекращению процесса .

Показатели

I31T LlllllTrZZ..I.lZ

Плотность тока на стадии, А/м

на первой на второй

Производительность процесса, ч

Масса осадка диоксида кремния на аноде, г/м

рН.силиката: исходного

после первой стадии

после второй стадии

Удельный расход электроэнергии, кВт ч/г экв:

в начале первой стадии

в конце первой стадии

в начале второй стадии

в конце второй стадии .

200 900 1000 1360 t36015001600

/

100 200 200 200 400200200

10.5 3,3 3,1 2,3 1,91,5Т,4

254

0,93 О

10,56 10,56 10,56 10,56 10,56 10,56 10,56

9,309,35 9,30 9,35 9.30 9,37 9,35

7,007,00 7,00 7,00 7,00 7,00 7,00

0,20,50,60,7 0,70,91,2

ЬО1,61,71,8 1,81,92,1

0.0,50,50,5 0,60,50,5

ЬО1,01,01,0 1,11,01,0

Проведение процесса до рН менее 7,0 приводит к получению нестабильного продукта, гелирующего при хране- , НИИ наиболее быстро при рН 5,0-5,5

.

Повышение концентрации исходного

раствора силиката натрия более 1,5 мас.% SiO приврдит к образованию осадка диоксида кремния на аноде в ходе электродиалиэа и прекращению процесса. Понижение концентрации исходного раствора силиката йенее 0,1 мас.% SiOg экономически нецелесообразно.

Таблица 1

Пример

Выход по току на стадии, %: на первой

на второй

Производительность на стадии, г-экв./л ч на первой на второй

Время непрерывной работы аппарата,ч

85 80 80 90 90 90

2.18,8 9,7

1.22,1 2,1

80 80 75 70 90 90 90 90

13,2 13,2 . 14,4 15,2 2,1 4,0 2,1 2,1

10,5 90 100 100 100 100 100

Концентра:ция силиката натрия , мае.%

рН .силиката: исходного

после первой стадии

0,10 0,50 1,50 2,25 2,89 4,005,16

10,32 10,44 10,60 10,62 10,65 10,6710,84

9,27 9,34 9,30 9,44 9,28 9,34

Процесс прекрати ся при рН 10,4 через 2,17 ч

после второй стадии

7,00 7,00 7,00 7,00 7,00 7,00

Продолжительность процесса,ч

0,25 1,03 2,57 3,88 4,75 6,63

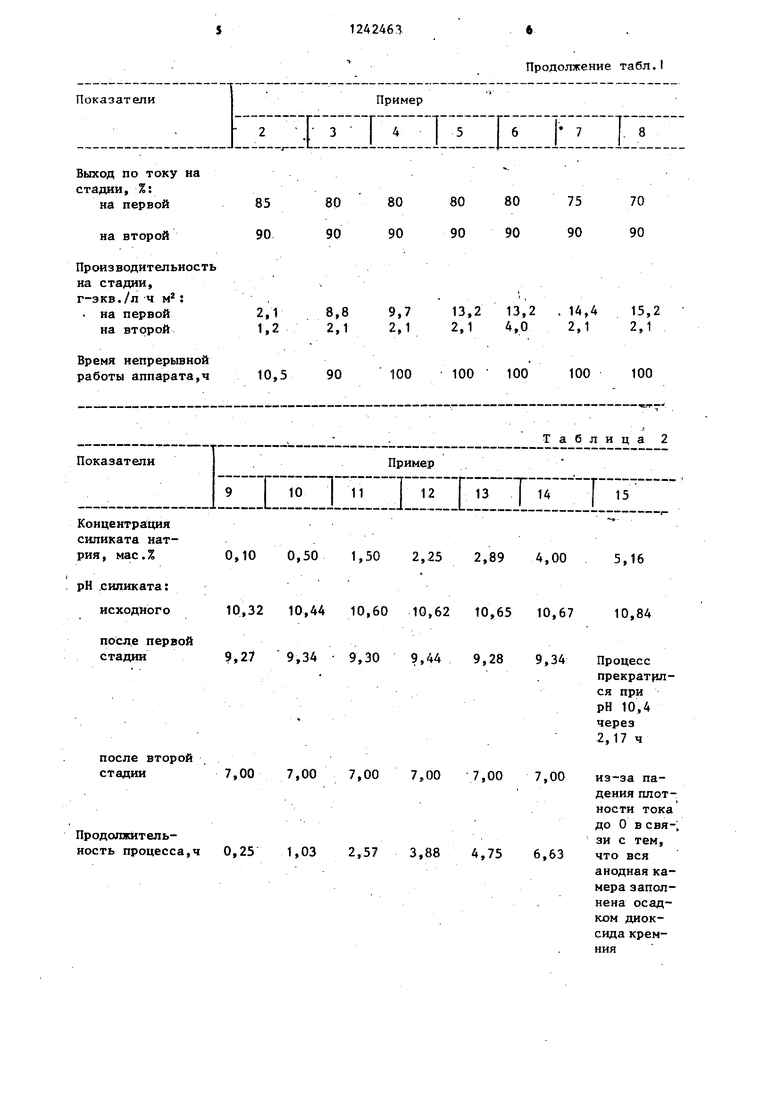

Продолжение табл.I

80 80 75 70 90 90 90 90

13,2 13,2 . 14,4 15,2 2,1 4,0 2,1 2,1

Процесс прекратился при рН 10,4 через 2,17 ч

из-за падения плотности тока до О в СВЯзи с тем, что вся анодная камера заполнена осадком диоксида кремния

Масса осадка диоксида кремния на аноде г/м

Производительность процесса, г-экв./л-ч м

на первой

стадии

на второй стадии

Время непрерывной работы, ч

О . 5,60 28,95 408

13,2 13,2 13,2 13,2 13,2 13,2 - 13,2

3,6 . 3,6 3,6 3,6 3,6 3,6

р

100 100 100 80 16,5 6,63

2,17

Редактор Н.Рогулич

Составитель Н.Ачеенко

Техред О.Гортвай Корректор М.Шароши

Заказ 3662/23

Тираж 450 Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

Продолжение табл.2

О . 5,60 28,95 408

2,17

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гидрозолей кремнезема | 1987 |

|

SU1452789A1 |

| Способ получения микросферическогоАлюМОСилиКАТНОгО НОСиТЕля длягЕТЕРОгЕННыХ КАТАлизАТОРОВ | 1975 |

|

SU795440A3 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОМОДУЛЬНОГО ЖИДКОГО СТЕКЛА | 1999 |

|

RU2157337C1 |

| СПОСОБ ОЧИСТКИ ОБОРОТНОЙ ВОДЫ ФЛОТАЦИИ С УМЕНЬШЕНИЕМ СОДЕРЖАНИЯ В НЕЙ ИОНОВ КРЕМНИЯ И КАЛЬЦИЯ | 2023 |

|

RU2814353C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ КРЕКИНГА НЕФТЯНЫХ ФРАКЦИЙ И ДОЖИГА ОКСИДА УГЛЕРОДА | 1986 |

|

SU1396334A1 |

| Способ получения гидрозоля диоксида кремния | 1984 |

|

SU1265144A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ КРЕКИНГА НЕФТЯНЫХ ФРАКЦИЙ | 1986 |

|

SU1396333A1 |

| Способ получения аморфных алюмосиликатов | 1985 |

|

SU1551242A3 |

| Способ получения гидрозоля диоксида кремния | 1986 |

|

SU1333635A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТОГО ЖИДКОГО СТЕКЛА | 1998 |

|

RU2160707C2 |

| Патент США № 3668088, кл | |||

| Ротационный фильтр-пресс для отжатия торфяной массы, подвергшейся коагулированию, и т.п. работ | 1924 |

|

SU204A1 |

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

| ФРИКЦИОННЫЙ ТОРМОЗ ДЛЯ ПОВОЗОК | 1926 |

|

SU9404A1 |

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

| Приводный механизм в судовой турбинной установке с зубчатой передачей | 1925 |

|

SU1965A1 |

Авторы

Даты

1986-07-07—Публикация

1984-09-29—Подача