ройство является наиболее близким к изобретению по технической сущности и достигаемому результату.

Однако такое устройство имеет низкую производительность, обусловленную тем, что отверстия во вращающейся решетке расположены по одной окружности, и повышенный износ головок толкателей, скользящих по неподвижному копиру.

С целью повышения производительности и уменьшения износа толкателей в предлагаемом грануляторе отверстия в решетке расположены по нескольким концентрическим окружностям, гранулятор снабжен стаканом, укрепленным на решетке, и размещенными в нем направляющим диском, секторами с пазами для установки головок толкателей и направляющими осями, а также подпружиненными штоками, соединенными с копиром посредством шаровых опор.

Повышение производительности достигается тем, что формование и удаление гранул осуществляется в отверстиях, расположенных по нескольким концентрическим окружностям, а толкатели, вставленные своими головками в пазы секторов, взаимодействуют с копиром посредством щаровых опор, что снижает износ толкателей.

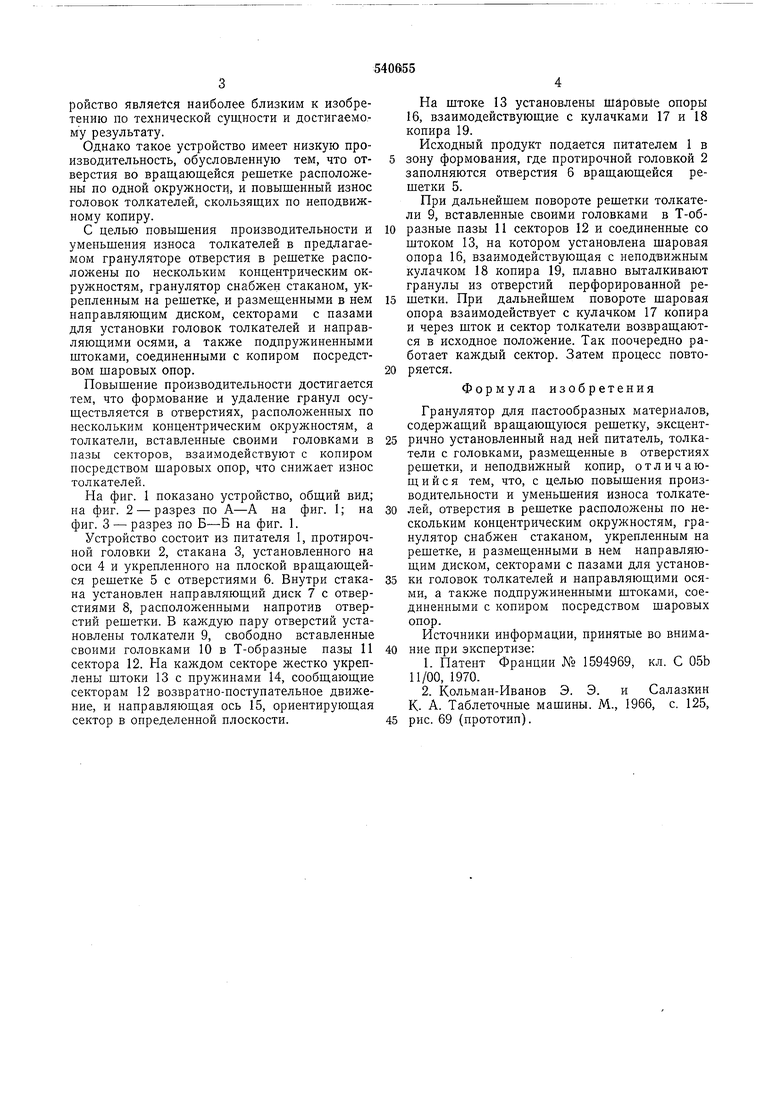

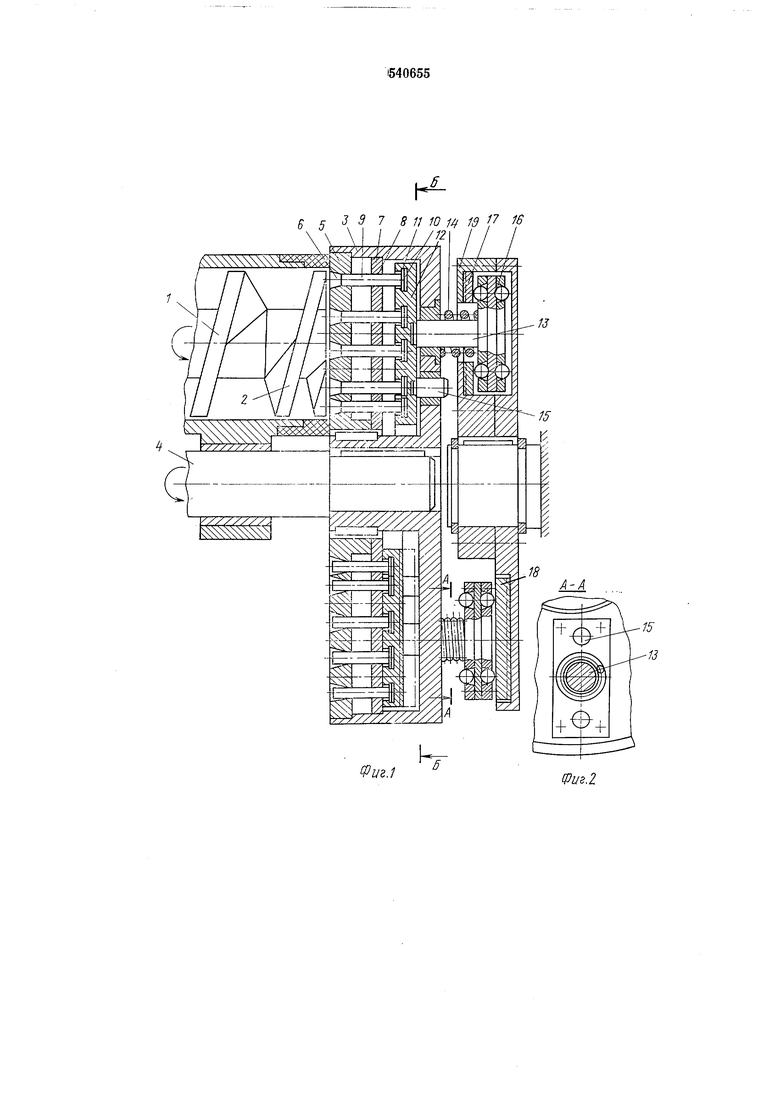

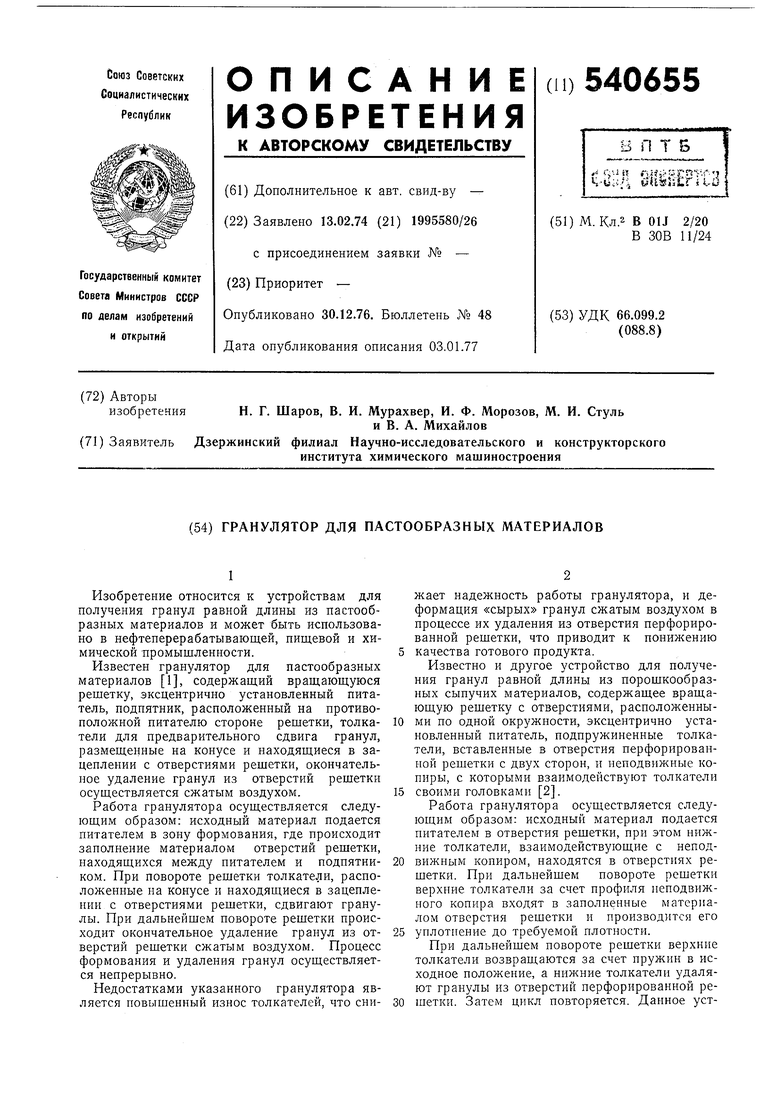

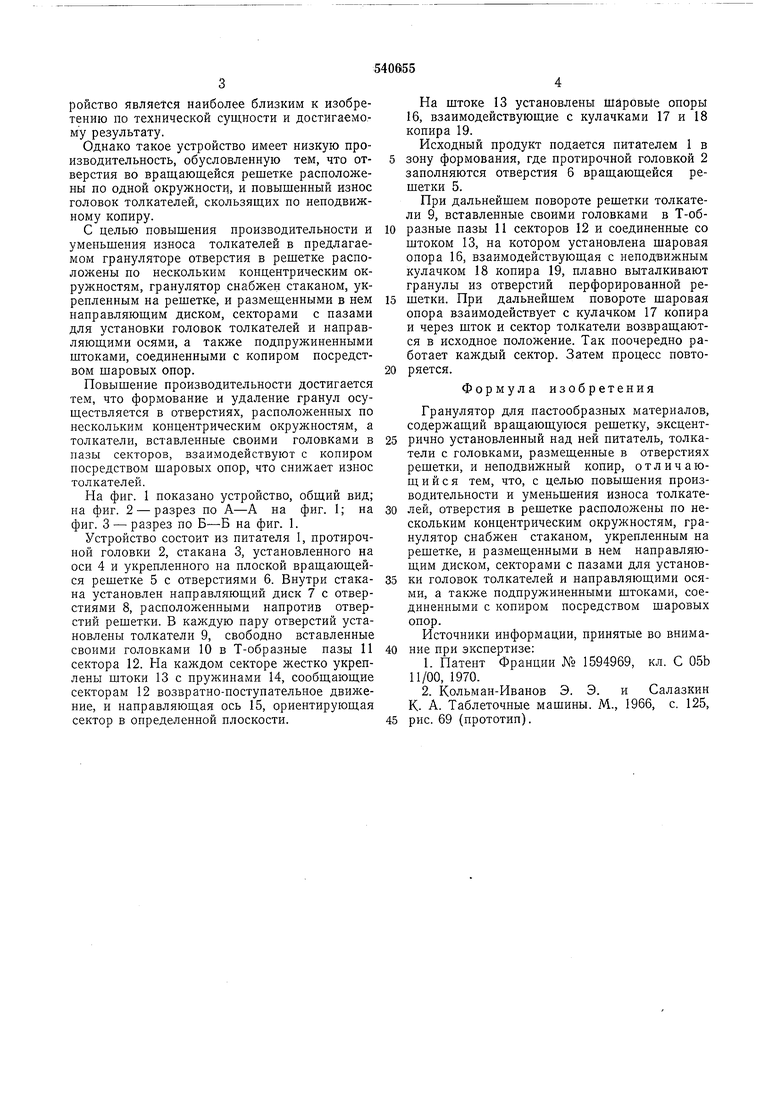

На фиг. 1 показано устройство, общий вид; на фиг. 2 - разрез по А-А на фиг. 1; на фиг. 3 - разрез по Б-Б на фиг. 1.

Устройство состоит из питателя 1, протирочной головки 2, стакана 3, установленного на оси 4 и укрепленного на плоской вращающейся решетке 5 с отверстиями 6. Внутри стакана установлен направляющий диск 7 с отверстиями 8, расположенными напротив отверстий решетки. В каждую пару отверстий установлены толкатели 9, свободно вставленные своими головками 10 в Т-образные пазы 11 сектора 12. На каждом секторе жестко укреплены штоки 13 с пружинами 14, сообщающие секторам 12 возвратно-поступательное движение, и направляющая ось 15, ориентирующая сектор в определенной плоскости.

На штоке 13 установлены шаровые опоры 16, взаимодействующие с кулачками 17 и 18 копира 19.

Исходный продукт подается питателем 1 в зону формования, где протирочной головкой 2 заполняются отверстия 6 вращающейся рещетки 5.

При дальнейшем повороте решетки толкатели 9, вставленные своими головками в Т-образные пазы 11 секторов 12 и соединенные со штоком 13, на котором установлена шаровая опора 16, взаимодействующая с неподвижным кулачком 18 копира 19, плавно выталкивают гранулы из отверстий перфорированной решетки. При дальнейшем повороте шаровая опора взаимодействует с кулачком 17 копира и через шток и сектор толкатели возвращаются в исходное положение. Так поочередно работает каждый сектор. Затем процесс повторяется.

Формула изобретения

Гранулятор для пастообразных материалов, содержащий вращающуюся рещетку, эксцентрично установленный над ней питатель, толкатели с головками, размещенные в отверстиях решетки, и неподвижный копир, отличающийся тем, что, с целью повышения производительности и уменьшения износа толкателей, отверстия в решетке расположены по нескольким концентрическим окружностям, гранулятор снабжен стаканом, укрепленным на решетке, и размещенными в нем направляющим диском, секторами с пазами для установки головок толкателей и направляющими осями, а также подпружиненными штоками, соединенными с копиром посредством шаровых опор. Источники информации, принятые во внимание при экспертизе:

1.Патент Франции № 1594969, кл. С 05Ь 11/00, 1970.

2.Кольман-Иванов Э. Э. и Салазкин К. А. Таблеточные мащины. М., 1966, с. 125,

рис. 69 (прототип). 3 Э 7 8 11 10 Ю J б I / / Фиг.1 ipus.2

11

id

15

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ УКЛАДКИ В ТАРУ ШТУЧНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2125954C1 |

| Гранулятор | 1975 |

|

SU568454A1 |

| Гранулятор | 1974 |

|

SU686747A1 |

| Гранулятор | 1985 |

|

SU1321454A1 |

| Гранулятор для пастообразных материалов (его варианты) | 1983 |

|

SU1172586A1 |

| Автомат для контактной приварки шипов | 1979 |

|

SU856713A1 |

| Гранулятор для пастообразных материалов | 1980 |

|

SU874151A1 |

| АВТОМАТ ДЛЯ ЗАВЕРТЫВАНИЯ КОНФЕТ «ВПЕРЕКРУТКУ» | 1973 |

|

SU379462A1 |

| Станок для обварки трубок в трубных решетках | 1959 |

|

SU126568A1 |

| Устройство для комплектовки болтов | 1976 |

|

SU616109A1 |

Авторы

Даты

1976-12-30—Публикация

1974-02-13—Подача