Изобретение относится к устройствам для сварки труб из термопластов.

Известно устройство для сварки труб из термопластов, содержащее хомуты с приводом перемещения.

Недостатками этого устройства является отсутствие контроля усилий на .стадии оплавления и осадки, вследствие чего снижается качество сварного соединения.

Известно устройство для сварки труб из термопластов, содержащее хомуты, один из которых распсшожен на каретке, установленной на направляющих и соединенной посредством тапкателя с приводом, установленный на валу нагреватель и механизм создания заданных усилий оплавления и осадки

Недостаток известного устройства состоит в том, что момент фиксирова- кия достижения усилия оплавления, определяемый совмещением кольцевого

паза с подпружиненным шариком, трудно различим, особенно при увеличении

диаметра свариваемых труб и соответстi4венном увеличении усилий осадки и оп« СС лавления; при совмещении кольцевого паза с подпружиненным щариком в одном случае (при оплавлении) необходимо прекратить перемещение каретки, а в другом случае (при осадке) - продолжать перемещение каретки; совмеще- ние ксяьцевого паза с подпружиненным щариком только фиксирует момент дос.тижения усилия оплавления, но возможность дальнейщего перемещения карет-

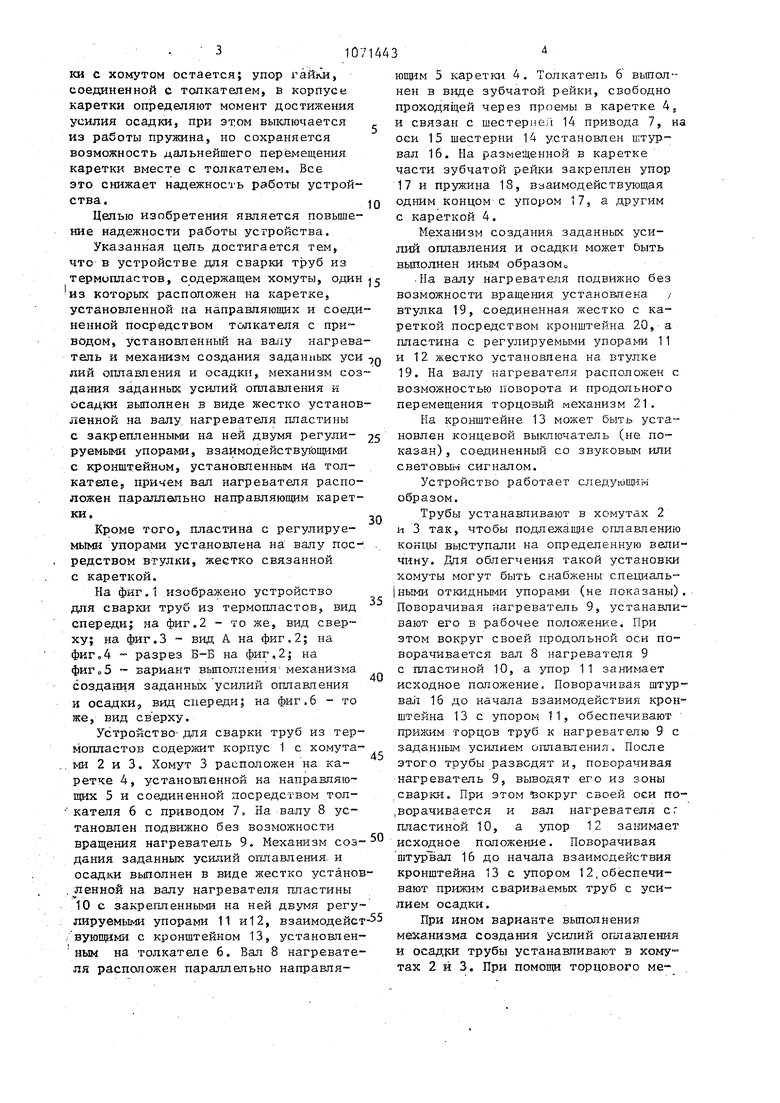

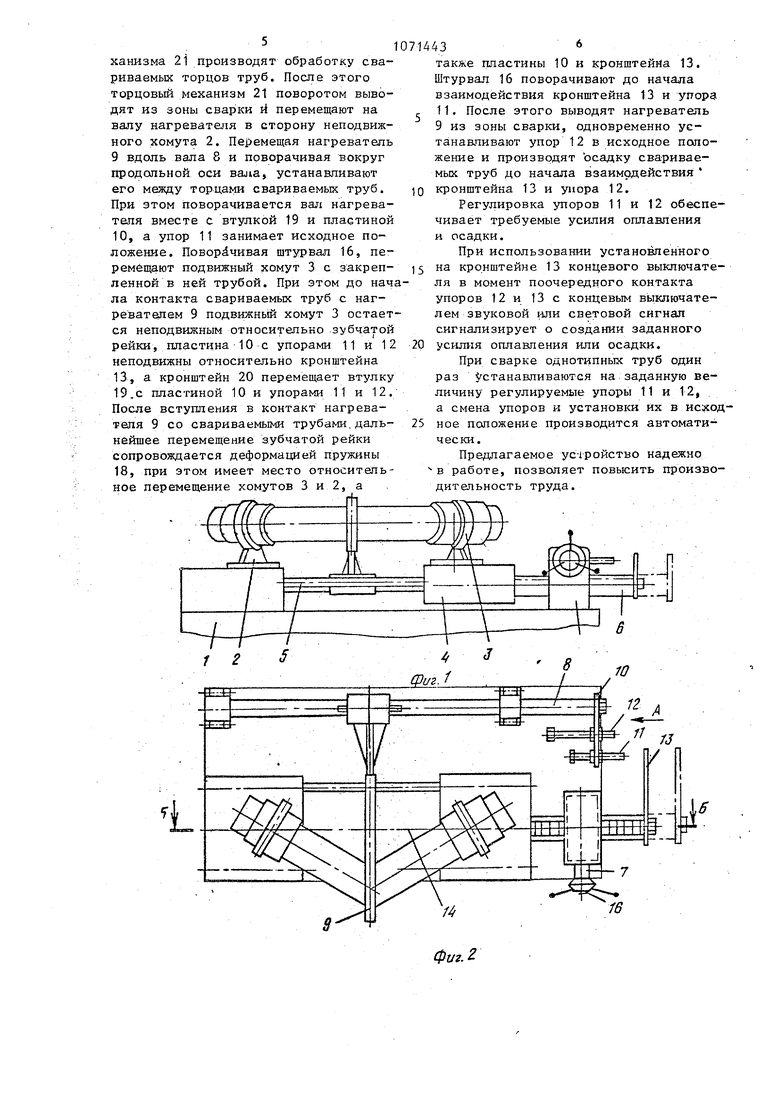

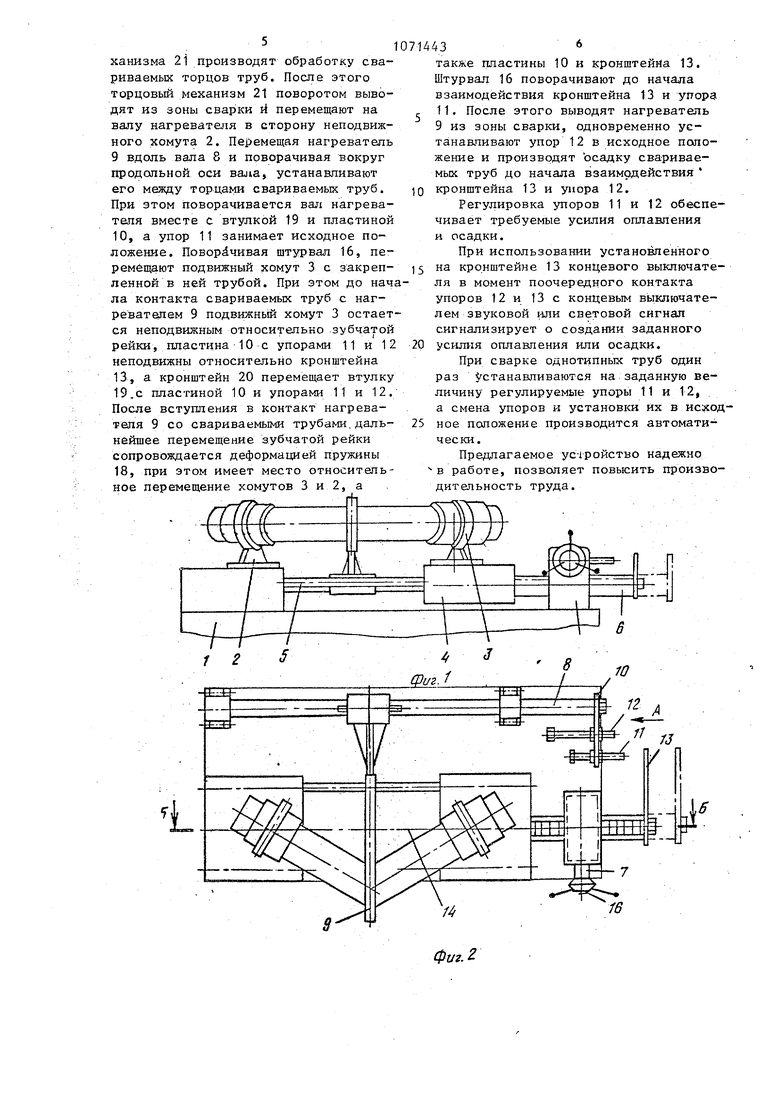

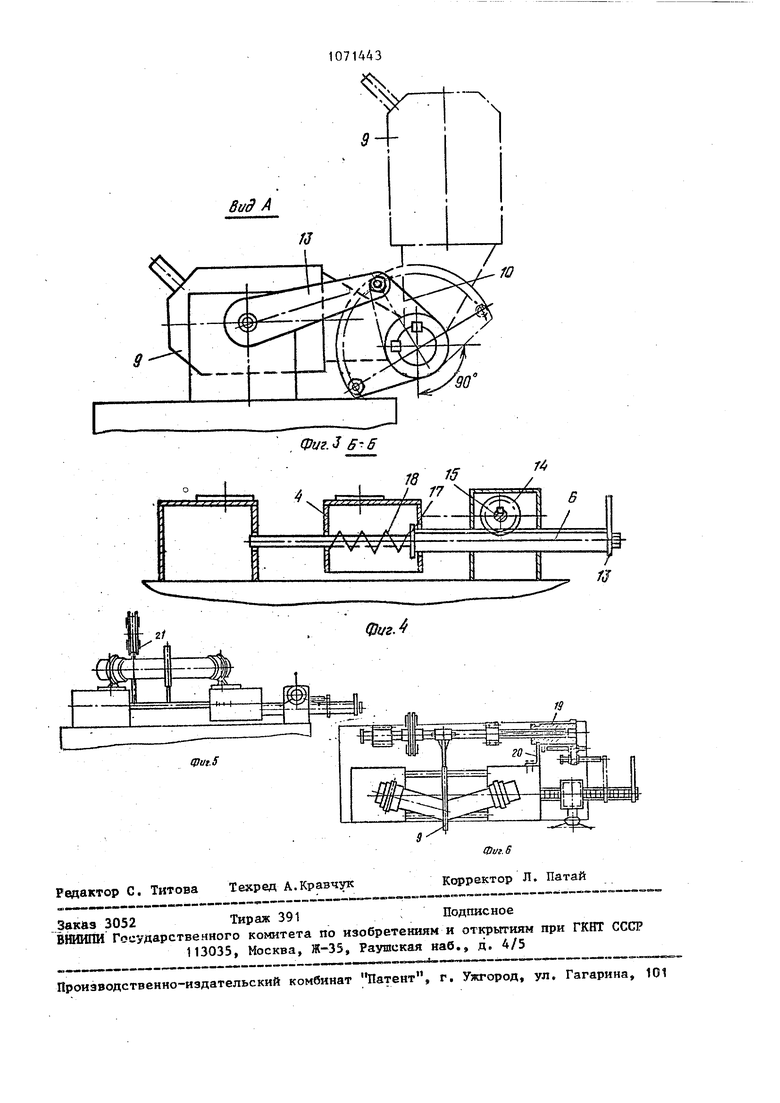

ки с хомутом остается; упор гайли, соединенной с толкателем, в корпусе каретки определяют момент достижения усилия осадки, при этом выключается из работы пружина, но сохраняется возможность дальнейшего перемещения каретки вместе с толкателем. Все это снижает надежносхь работы устройства. Целью изобретения является повышение надежности работы устройства. Указанная цепь достигается тем, что в устройстве для сварки труб из термопластов, содержащем хомуты, один из которых расположен на каретке, установленной на направляющих и соеди ненной посредством толкателя с приводом, установленный на валу нагрева тель и механизм создания заданных уси ЛИЙ оплавления и осадки, механизм соз дания заданных усилий оплавления и осадки выполнен в виде жестко установ ленной на валу, нагревателя пластины с закрепленными на ней двумя регулируемыми упорами, взаимодействующими с кронштейном, установленным на толкателе, причем вал нагревателя расположен параллельно направляющим каретки. Кроме того, пластина с регулируемыми упорами установлена на валу пос редством втулки, жестко связанной с кареткой. На фиг,1.изображено устройство для сварки труб из термопластов, вид спереди; на фиг.2 - то же, вид сверху; на фиг.З - вид А на фиг,2; на фиг о 4 - разрез В-Б на фиг,2; на фиг о 5 вариант вьшолмениямеханизма создашш заданных усилий оплавления и осадки, вид спереди; на фиг.6 - то же, вид сверху. Устройство- для сварки труб из термопластов содержит корпус 1 с хомута., ми 2 и 3. Хомут 3 расположен на каретке 4, установленной на направляющих 5 и соедин.енной посредством тол кателя 6 с приводом 7, На валу 8 установлен подвижно без возможности вращения нагреватель 9. Механизм соз Дания заданных усилий оплавления, и осадки выполнен в виде жестко устано , ленной на валу нагревателя пластины 10 с закрепленными на ней двумя регу лируемыми упорами 11 и 12, взаимодейа .вующнми с кронштейном 13, установлен ным на толкателе 6. Вал 8 нагревате ля распаложен параллельно направляющим 5 кареткн 4. Толкатель 6 выполнен в виде зубчатой рейки, свободно проходящей через проемы в каретке 4s и связан с шестерней 14 привода 7, на оси 15 шестерни 14 установлен шт фвал 16. На размеДенной в каретке части зубчатой рейки закреплен упор 17 и пружина 18, вааимодействующая одним концом с упором 17, а другим с кареткой 4. Механизм создания заданных усилий оплавления и осадки может Оыть выполнен иным образомо На валу нагревателя подвилсно без возможности вращения установлена / втулка 19, соединенная жестко с кареткой посредством кронштейна 20, а пластина с регулируемыми упорами 11 и 12 жестко установлена на втулке 19. На валу кагреватепя расположен с возможностью поворота и продольного перемещения торцовый механизм 21. На кронштейне 13 может быть установлен концевой выключатель (не показан), соединенный со звуковым или световым сигналом. Устройство работает следую1дат образом. Трубы устанавливают в хомутах 2 и 3 так, чтобы подлежа1дае оплавлению концы выступали на определенную величину. Для облегчения такой установки хомуты могут быть снабжены специальными откидными упорами (не показаны). Поворачивая нагреватель 9, устанавливают его в рабочее положение. При этом вокруг своей продольной оси поворачивается вал 8 нагревателя 9 с пластиной 10, а упор 11 занимает исходное положение. Поворачивая штурBaJi 16 до начала взаимодействия кронштейна 13 с упором 11, обеспечивают прижим торцов труб к нагревателю 9 с заданным усилием оплавления. После этого трубы разводят и, поворачивая нагреватель 9, выводят его из зоны сварки. При этом йокруг своей оси поворачивается и вал нагревателя с г пластиной 10, а упор 12 занимает наложение. Поворачивая inc.y. штурвал 16 до начала взаимодействия кронштейна 13 с упором 12,обеспечивают прижим свариваемых труб с усилием осадки. При ином варианте выполнения механизма создания усилий огшааленкя и осад{ и трубы устанавливают в хому так 2 и 3. При помощи торцового механизма 21 производят обработку свариваемых торцов труб. После этого торцовьй механизм 21 поворотом выводят из зоны и перемещают на валу нагревателя в сторону неподвижного хомута 2, Перемещая нагреватель 9 вдоль вала 8 и поворачивая вокруг продольной оси вала, устанавливают его между торцами свариваемых труб. При этом поворачивается вал нагревателя вместе с втулкой 19 и пластиной 10, а упор 11 занимает исходное положение. Поворачивая штурвал 16, перемещают подвижный хомут 3 с закрепленной в ней трубой, ПРИ этом до нач ла контакта свариваемых труб с нагревателем 9 подвижный хомут 3 остает ся неподвижным относительно .зубчатой рейки, пластина 10 с упорами 11 и 12 неподвижны относительно кронштейна 13, а кронштейн 20 перемещает втулку 19.с пластиной 10 и упорами 11 и 12. После вступления в контакт нагревателя 9 со свариваемыми трубами.дальнейшее перемещение зубчатой рейки сопровождается деформацией пружины 18, при этом имеет место относительное перемещение хомутов 3 и 2, а 436 также пластины 10 и кронштеййа 13, Штурвал 16 поворачивают до начала взаимодействия кронштейна 13 и упорз 11. После этого выводят нагреватель 9 из зоны сварки, одновременно устанаштивают упор 12 в исходное положение и производят осадку свариваемых труб до начала взаимодействия кронштейна 13 и упора 12. Регулировка упоров 11 и 12 обеспечивает требуемые усилия оплавления и осадки. При использовании установленного на кронштейне 13 концевого выключателя в момент поочередного контакта упоров 12 и 13 с концевьм выключателем звуковой или световой сигнал сигнализирует о создании заданного усилия оплавления или осадки. При сварке однотипных труб один раз 5станавливаются на заданную величину регулируемые упоры 11 и 12, а смена упоров и установки их в исходное положение производится автоматически. Предлагаемое ус-1ройство надежно в работе, позволяет повысить производительность труда.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сварки труб из термопластов | 1983 |

|

SU1246526A1 |

| Устройство для сварки труб из термопластов | 1982 |

|

SU1065230A1 |

| Установка для сварки пластмассовых труб | 1983 |

|

SU1141006A1 |

| Устройство для сварки труб из термопластов | 1985 |

|

SU1309459A1 |

| Устройство для контактной сварки труб из термопластов | 1977 |

|

SU740513A1 |

| Устройство для сварки труб из термопластов | 1989 |

|

SU1694410A1 |

| Устройство для сварки труб из термопластов | 1987 |

|

SU1454722A1 |

| Устройство для сварки труб из термопластов | 1988 |

|

SU1597291A1 |

| Устройство для сварки труб изТЕРМОплАСТОВ | 1978 |

|

SU802051A1 |

| Устройство для контактной сварки труб из термопластов | 1984 |

|

SU1229066A1 |

1. УСТРОЙСТВО ДЛЯ СВАРКИ ТРУБ ИЗ ТЕРМОПЛАСТОВ, содержащее хомуты, один из которых расположен на каретке, установленной на направляющих и. сочиненной посредством толкас целью повышения надежности устройства в работе, механизм создания заданных усилий оплавления и осадки выполнен в виде жестко установленной на валу нагревателя пластины с зак- . репленными на ней двумя регулируемыми упорами, взаимодействующими с крор-. штейном, установленным на толкателе, причем вал нагревателя расположен параллельно направляющей каретки. 2. Устройство по П.1, о т л и ч аю щ е е с я тем, что пластина с о « регулируемыми упорами установлена на валу посредством втулки, жестко (Л связанной с кареткой.

| Устройство для сварки труб изТЕРМОплАСТОВ | 1979 |

|

SU793786A1 |

| Солесос | 1922 |

|

SU29A1 |

| Устройство для сварки труб из термопластов | 1976 |

|

SU574341A1 |

| Солесос | 1922 |

|

SU29A1 |

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

Авторы

Даты

1991-07-15—Публикация

1982-10-15—Подача