Изобретение относится к сварке пластмасс и может найти применение при сварке труб из термопластов.

Цель изобретения - повышение качества сварки.

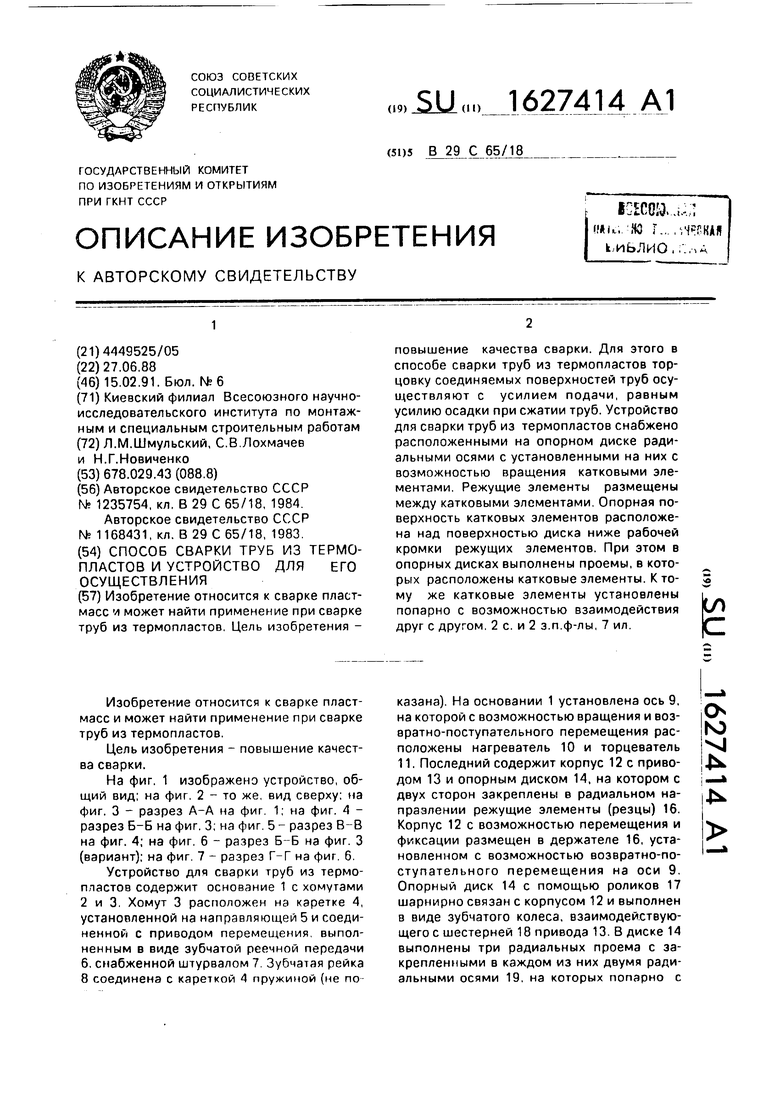

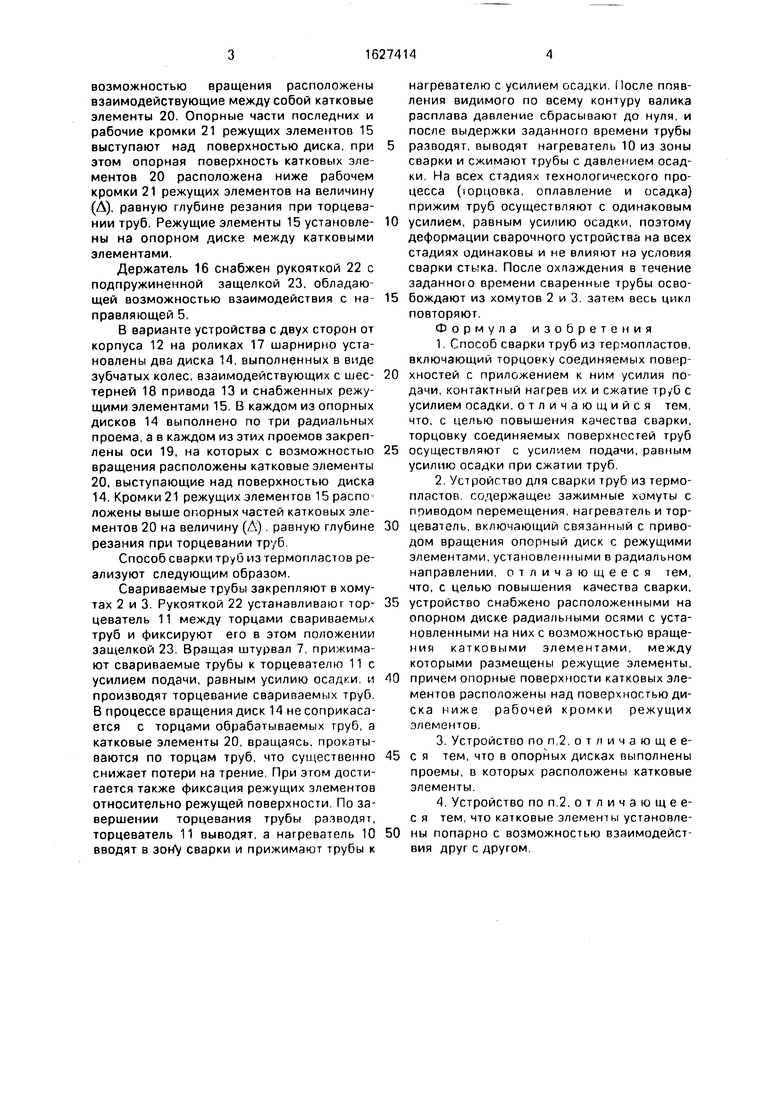

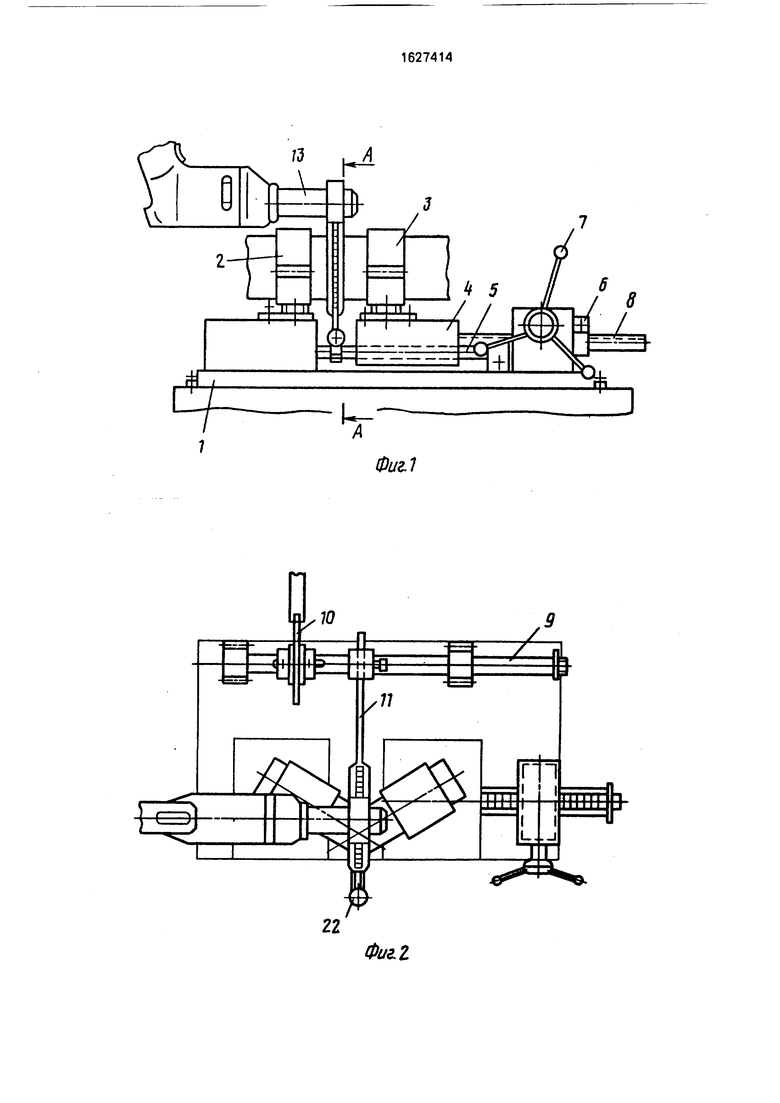

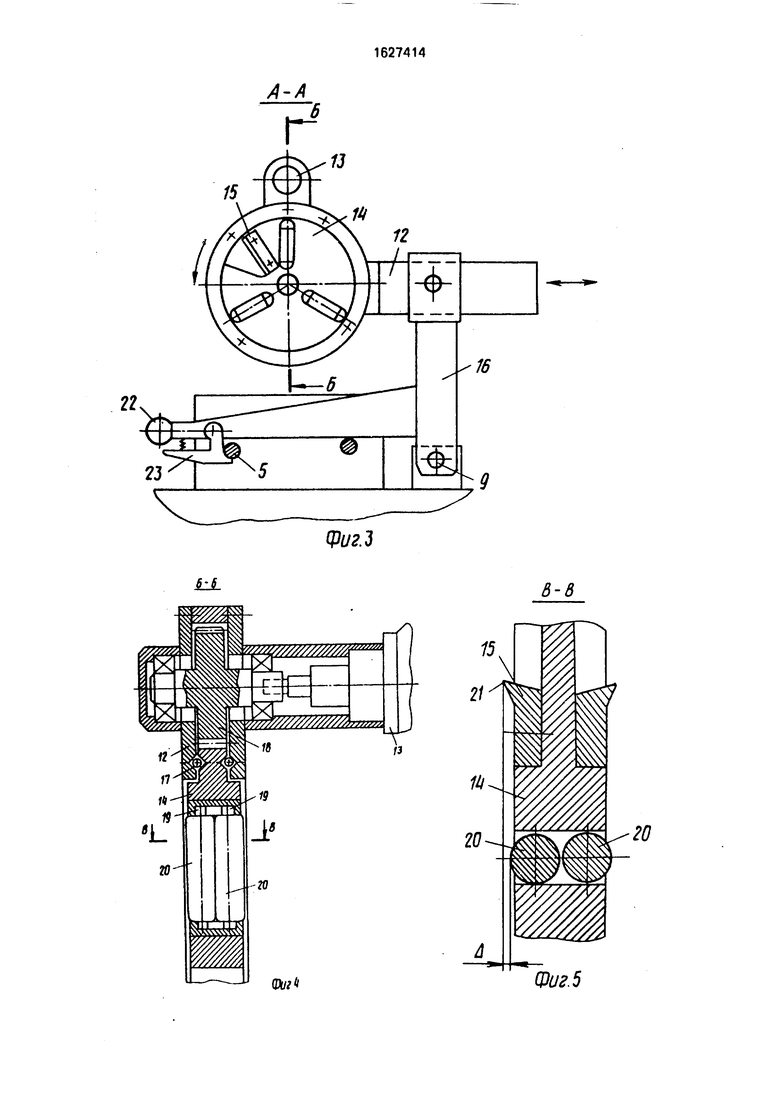

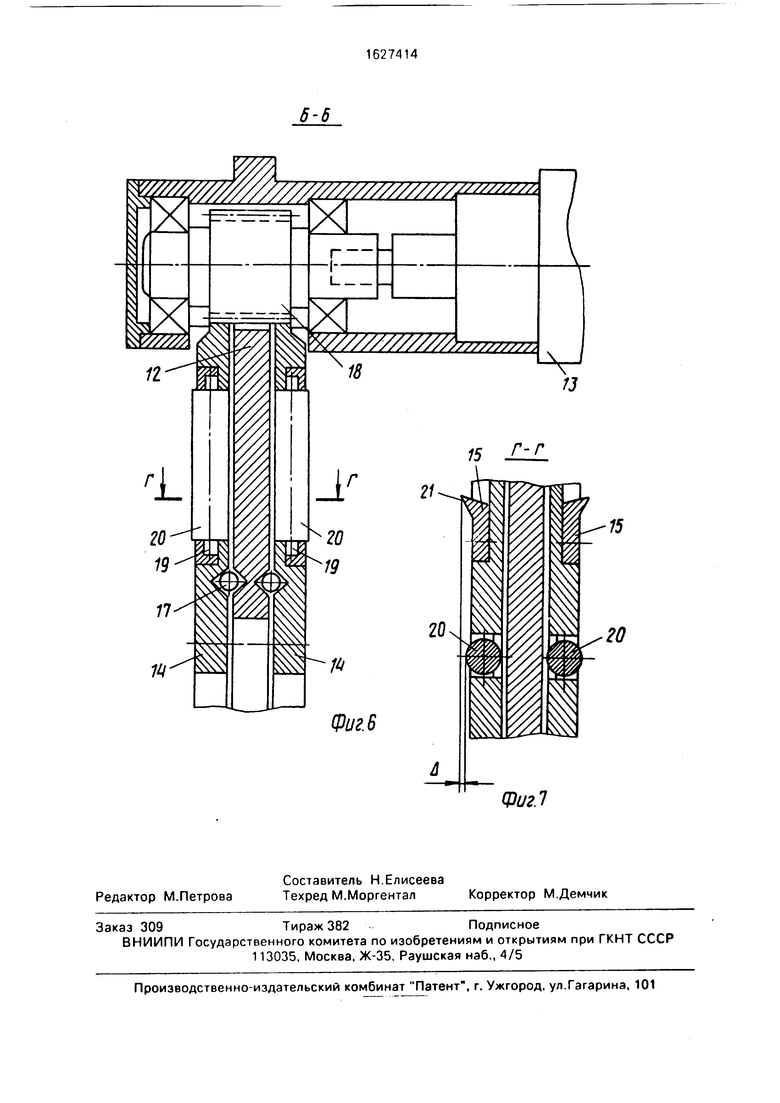

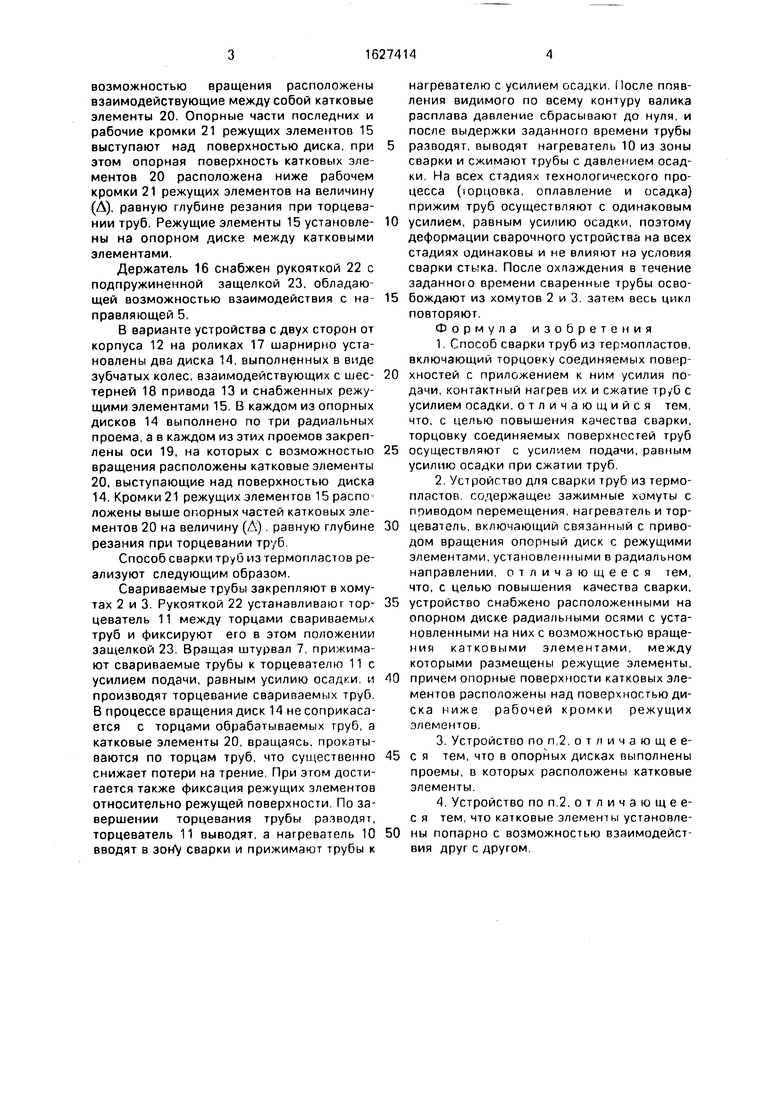

На фиг. 1 изображено устройство, общий вид; на фиг. 2 - то же, вид сверху; на фиг. 3 - разрез А-А на фиг. 1; на фиг. 4 - разрез Б-Б на фиг. 3; на фиг. 5 - разрез В-В на фиг. 4; на фиг. 6 - разрез Б-Б на фиг. 3 (вариант); на фиг. 7 - разрез Г-Г на фиг. 6.

Устройство для сварки труб из термопластов содержит основание 1 с хомутами 2 и 3. Хомут 3 расположен на каретке 4, установленной на направляющей 5 и соединенной с приводом перемещения, выполненным в виде зубчатой реечной передачи 6. снабженной штурвалом 7. Зубчатая рейка 8 соединена с кареткой 4 пружиной (не показана). На основании 1 установлена ось 9, на которой с возможностью вращения и возвратно-поступательного перемещения расположены нагреватель 10 и торцеватель 11. Последний содержит корпус 12 с приводом 13 и опорным диском 14, на котором с двух сторон закреплены в радиальном направлении режущие элементы (резцы) 16. Корпус 12 с возможностью перемещения и фиксации размещен в держателе 16, установленном с возможностью возвратно-поступательного перемещения на оси 9. Опорный диск 14 с помощью роликов 17 шарнирно связан с корпусом 12 и выполнен в виде зубчатого колеса, взаимодействующего с шестерней 18 привода 13. В диске 14 выполнены три радиальных проема с закрепленными в каждом из них двумя радиальными осями 19. на которых попарно с

С Ю

Ј

возможностью вращения расположены взаимодействующие между собой катковые элементы 20. Опорные части последних и рабочие кромки 21 режущих элементов 15 выступают над поверхностью диска, при этом опорная поверхность Катковых элементов 20 расположена ниже рабочем кромки 21 режущих элементов на величину (А), равную глубине резания при торцевании труб. Режущие элементы 15 установлены на опорном диске между Катковыми элементами.

Держатель 16 снабжен рукояткой 22 с подпружиненной защелкой 23, обладающей возможностью взаимодействия с направляющей 5.

В варианте устройства с двух сторон от корпуса 12 на роликах 17 шарнирно установлены два диска 14, выполненных в виде зубчатых колес, взаимодействующих с шестерней 18 привода 13 и снабженных режущими элементами 15. В каждом из опорных дисков 14 выполнено по три радиальных проема, а в каждом из этих проемов закреплены оси 19, на которых с возможностью вращения расположены катковые элементы 20, выступающие над поверхностью диска 14. Кромки 21 режущих элементов 15 расположены выше опорных частей Катковых элементов 20 на величину (А), равную глубине резания при торцевании труб.

Способ сварки тру б из термопластов реализуют следующим образом.

Свариваемые трубы закрепляют в хомутах 2 и 3. Рукояткой 22 устанавливают тор- цеватель 11 между торцами свариваемых труб и фиксируют его в этом положении защелкой 23. Вращая штурвал 7, прижимают свариваемые трубы к торцевателю 11 с усилием подачи, равным усилию осадки, и производят торцевание свариваемых труб. В процессе вращения диск 14 не соприкасается с торцами обрабатываемых труб, а катковые элементы 20, вращаясь, прокатываются по торцам труб, что существенно снижает потери на трение. При этом достигается также фиксация режущих элементов относительно режущей поверхности. По завершении торцевания трубы разводят, торцеватель 11 выводят, а нагреватель 10 вводят в зон сварки и прижимают трубы к

нагревателю с усилием осадки. После появления видимого по всему контуру валика расплава давление сбрасывают до нуля, и после выдержки заданного времени трубы

разводят, выводят нагреватель 10 из зоны сварки и сжимают трубы с давлением осадки. На всех стадиях технологического процесса (юрцовка, оплавление и осадка) прижим труб осуществляют с одинаковым

усилием, равным усилию осадки, поэтому деформации сварочного устройства на всех стадиях одинаковы и не влияют на условия сварки стыка. После охлаждения в течение заданного времени сваренные трубы освобождают из хомутов 2 и 3. затем весь цикл повторяют.

Формула изобретения

1.Способ сварки труб из термопластов, включающий торцовку соединяемых поверхностей с приложением к ним усилия подачи, контактный нагрев их и сжатие труб с усилием осадки, отличающийся тем, что, с целью повышения качества сварки, торцовку соединяемых поверхностей труб

осуществляют с усилием подачи, равным усилию осадки при сжатии труб.

2.Устройство для сварки труб из термопластов, содержащее зажимные хомуты с приводом перемещения, нагреватель и торцеватель, включающий связанный с приводом вращения опорный диск с режущими элементами, установленными в радиальном направлении, отличающееся тем, что, с целью повышения качества сварки,

устройство снабжено расположенными на опорном диске радиальными осями с установленными на них с возможностью вращения Катковыми элементами, между которыми размещены режущие элементы,

причем опорные поверхности Катковых элементов расположены над поверхностью диска ниже рабочей кромки режущих элементов.

3.Устройство по п.2, отличающее- с я тем, что в опорных дисках выполнены

проемы, в которых расположены катковые элементы.

4.Устройство по п.2, отличаю щее- с я тем, что катковые элементы установлены попарно с возможностью взаимодействия друг с другом.

J

V

o

I

«Nl

I

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сварки труб из термопластов | 1989 |

|

SU1687443A1 |

| СПОСОБ СВАРКИ ТЕРМОПЛАСТОВ И УСТРОЙСТВО ДЛЯ СВАРКИ ТЕРМОПЛАСТОВЫХ ЭЛЕМЕНТОВ | 2006 |

|

RU2312767C2 |

| Устройство для сварки труб из термопластов | 1989 |

|

SU1682200A1 |

| Устройство для сварки труб из термопластов | 1983 |

|

SU1246526A1 |

| Устройство для сварки пластмассовых труб | 1990 |

|

SU1819224A3 |

| Устройство для сварки труб из термопластов | 2017 |

|

RU2665389C2 |

| Устройство для сварки труб из пластмасс | 1989 |

|

SU1682186A1 |

| Устройство для сварки труб из термопластов | 1985 |

|

SU1321605A1 |

| Устройство для сварки труб из термопластов | 1985 |

|

SU1309459A1 |

| Устройство для сварки труб из термопластов | 1985 |

|

SU1364491A1 |

Изобретение относится к сварке пластмасс и может найти применение при сварке труб из термопластов. Цель изобретения повышение качества сварки. Для этого в способе сварки труб из термопластов торцовку соединяемых поверхностей труб осуществляют с усилием подачи, равным усилию осадки при сжатии труб. Устройство для сварки труб из термопластов снабжено расположенными на опорном диске радиальными осями с установленными на них с возможностью вращения Катковыми элементами. Режущие элементы размещены между Катковыми элементами. Опорная поверхность Катковых элементов расположена над поверхностью диска ниже рабочей кромки режущих элементов. При этом в опорных дисках выполнены проемы, в которых расположены катковые элементы. К тому же катковые элементы установлены попарно с возможностью взаимодействия друг с другом. 2 с. и 2 з.п.ф-лы, 7 ил. Ј

Фиг.З

L±

Фиг

3-в

15

21

111

20

Фиг. 5

Фиг. 7

| Устройство для сварки труб из термопластов | 1984 |

|

SU1235754A1 |

| Солесос | 1922 |

|

SU29A1 |

| Устройство для сварки пластмассовых труб | 1983 |

|

SU1168431A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1991-02-15—Публикация

1988-06-27—Подача