Изобретение относится к металлообработке и может быть применено для закрепления деталей на металлорежущих станках в условиях автоматизированного производства.

Цель изобретения - повышение надежности закрепления посредством обеспечения прижатия детали к упорному элементу.

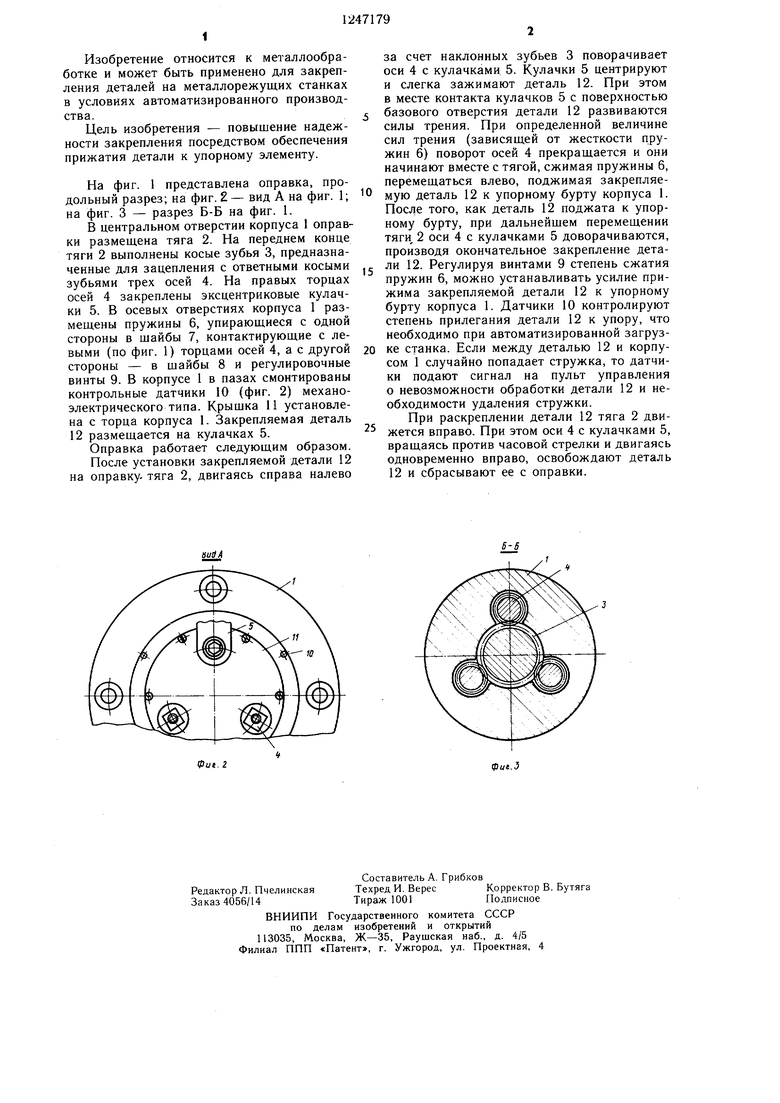

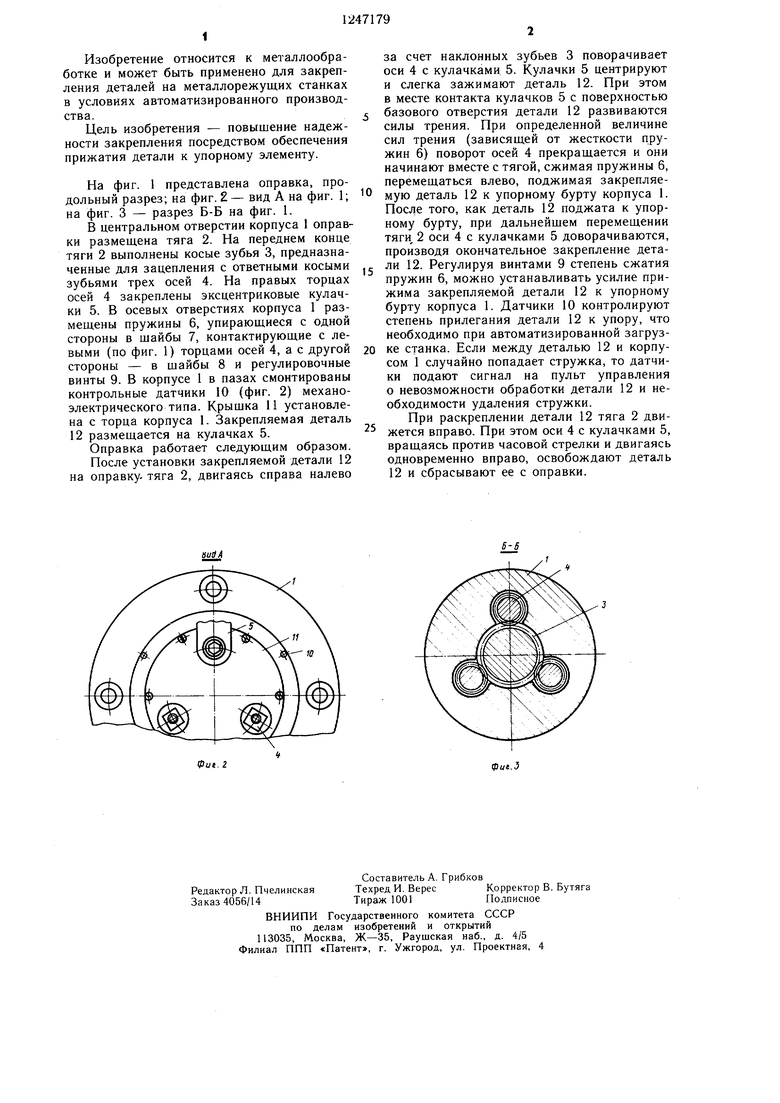

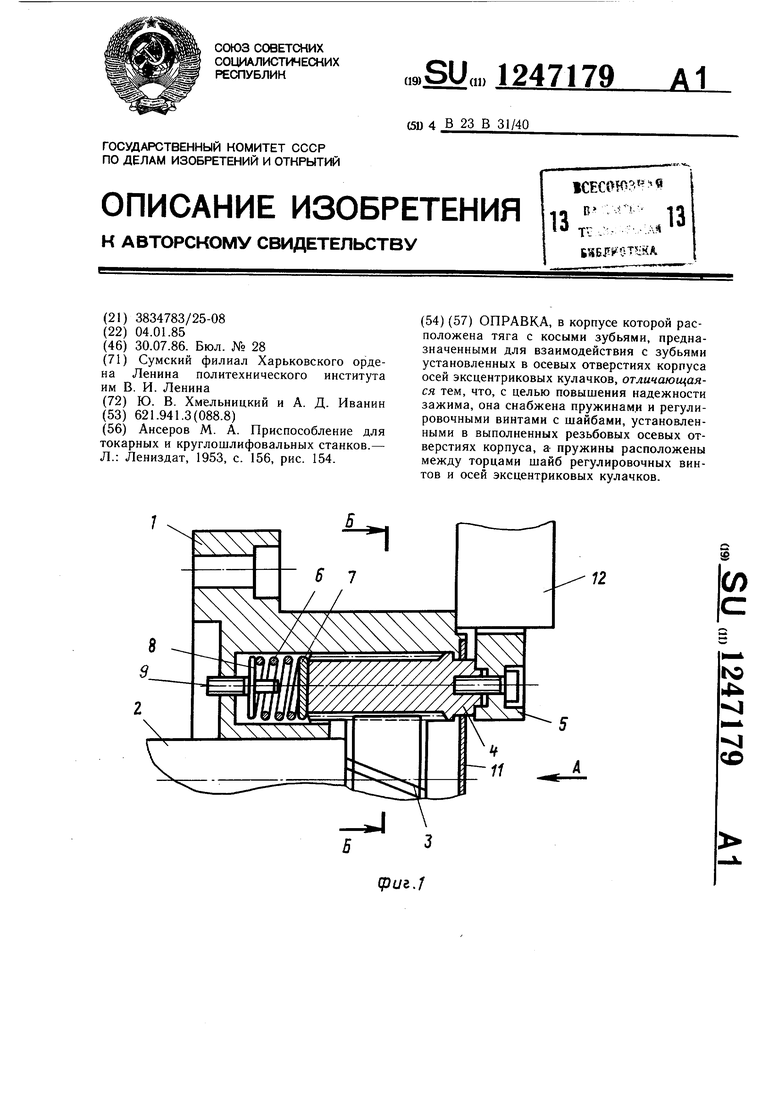

На фиг. 1 представлена оправка, продольный разрез; на фиг. 2- вид А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1.

В центральном отверстии корпуса 1 оправки размещена тяга 2. На переднем конце тяги 2 выполнены косые зубья 3, предназначенные для зацепления с ответными косыми зубьями трех осей 4. На правых торцах осей 4 закреплены эксцентриковые кулачки 5. В осевых отверстиях корпуса 1 размещены пружины 6, упирающиеся с одной стороны в шайбы 7, контактирующие с левыми (по фиг. 1) торцами осей 4, а с другой стороны - в шайбы 8 и регулировочные винты 9. В корпусе 1 в пазах смонтированы контрольные датчики 10 (фиг. 2) механо- электрического типа. Крышка 11 установлена с торца корпуса 1. Закрепляемая деталь 12 размещается на кулачках 5.

Оправка работает следующим образом.

После установки закрепляемой детали 12 на оправку, тяга 2, двигаясь справа налево

за счет наклонных зубьев 3 поворачивает оси 4 с кулачками 5. Кулачки 5 центрируют и слегка зажимают деталь 12. При этом в месте контакта кулачков 5 с поверхностью базового отверстия детали 12 развиваются силы трения. При определенной величине сил трения (зависящей от жесткости пружин б) поворот осей 4 прекращается и они начинают вместе с тягой, сжимая пружины б, перемещаться влево, поджимая закрепляемую деталь 12 к упорному бурту корпуса 1. После того, как деталь 12 поджата к упорному бурту, при дальнейщем перемещении тяги, 2 оси 4 с кулачками 5 доворачиваются, производя окончательное закрепление детали 12. Регулируя винтами 9 степень сжатия пружин б, можно устанавливать усилие прижима закрепляемой детали 12 к упорному бурту корпуса 1. Датчики 10 контролируют степень прилегания детали 12 к упору, что необходимо при автоматизированной загрузке станка. Если между деталью 12 и корпусом 1 случайно попадает стружка, то датчики подают сигнал на пульт управления о невозможности обработки детали 12 и необходимости удаления стружки.

При раскреплении детали 12 тяга 2 движется вправо. При этом оси 4 с кулачками 5, вращаясь против часовой стрелки и двигаясь одновременно вправо, освобождают деталь 12 и сбрасывают ее с оправки.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОПРАВКА ДЛЯ УДЕРЖАНИЯ ТРУБЧАТЫХ ЗАГОТОВОК ПРИ ОБТОЧКЕ | 1939 |

|

SU64800A1 |

| Оправка | 1986 |

|

SU1351723A2 |

| Оправка | 1987 |

|

SU1423295A1 |

| Оправка | 1988 |

|

SU1567331A1 |

| Оправка | 1986 |

|

SU1315162A1 |

| Патрон для обработки наружных и внутренних цилиндрических поверхностей, смещенных относительно оси детали | 1979 |

|

SU872048A1 |

| Оправка | 1987 |

|

SU1442331A1 |

| Оправка | 1987 |

|

SU1442330A2 |

| Оправка | 1985 |

|

SU1291301A1 |

| Кулачковая оправка | 1984 |

|

SU1175622A1 |

auslA

Фиг. 2

5-S

фи(.Э

Редактор Л. Пчелинская Заказ 4056/14

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП «Патент, г. Ужгород, ул. Проектная, 4

Составитель А. Грибков

Техред И. ВересКорректор В. Бутяга

Тираж 1001Подписное

| Ансеров М | |||

| А | |||

| Приспособление для токарных и круглошлифовальных станков.- Л.: Лениздат, 1953, с | |||

| Упругое экипажное колесо | 1918 |

|

SU156A1 |

| Способ приготовления кирпичей для футеровки печей, служащих для получения сернистого натрия из серно-натриевой соли | 1921 |

|

SU154A1 |

Авторы

Даты

1986-07-30—Публикация

1985-01-04—Подача