Изобретение относится к сварке пластмасс, а именно труб из термопластов, и может найти применение при строительстве трубопроводов.

Целью изобретения является повышение прочности сварного соединения.

Указанная цель достигается за счет увеличения площади контакта трубы с раструбом и исключения возможности попадания грата внутрь трубы.

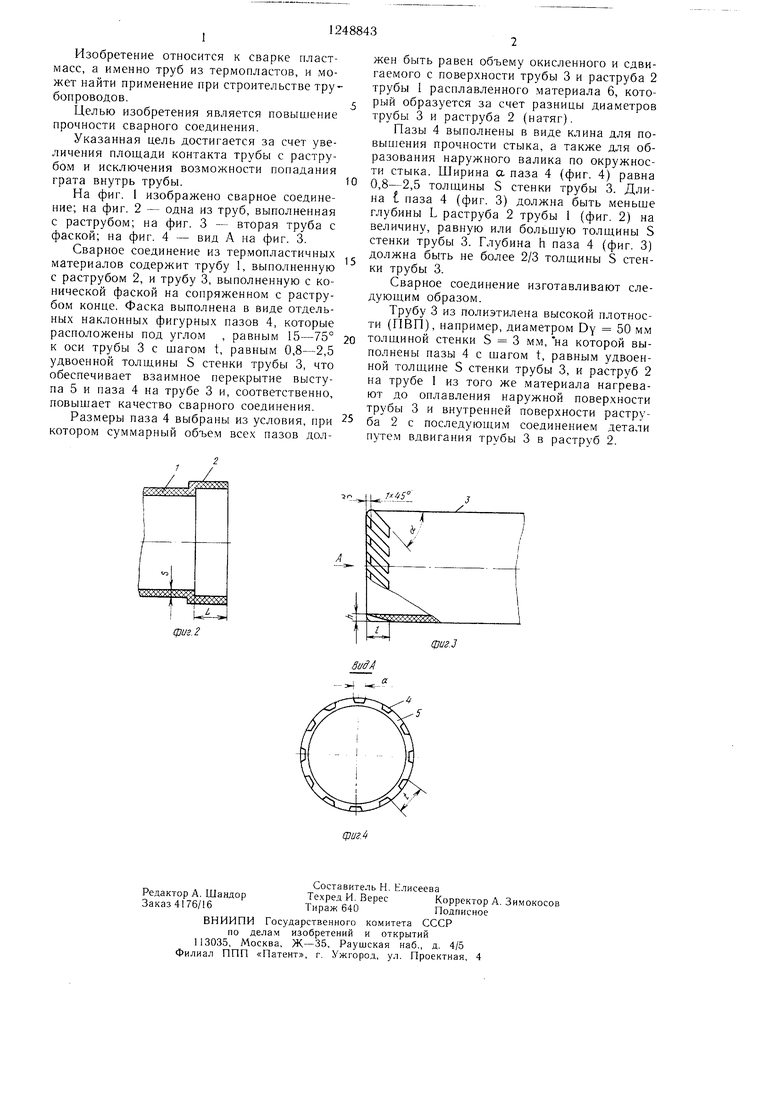

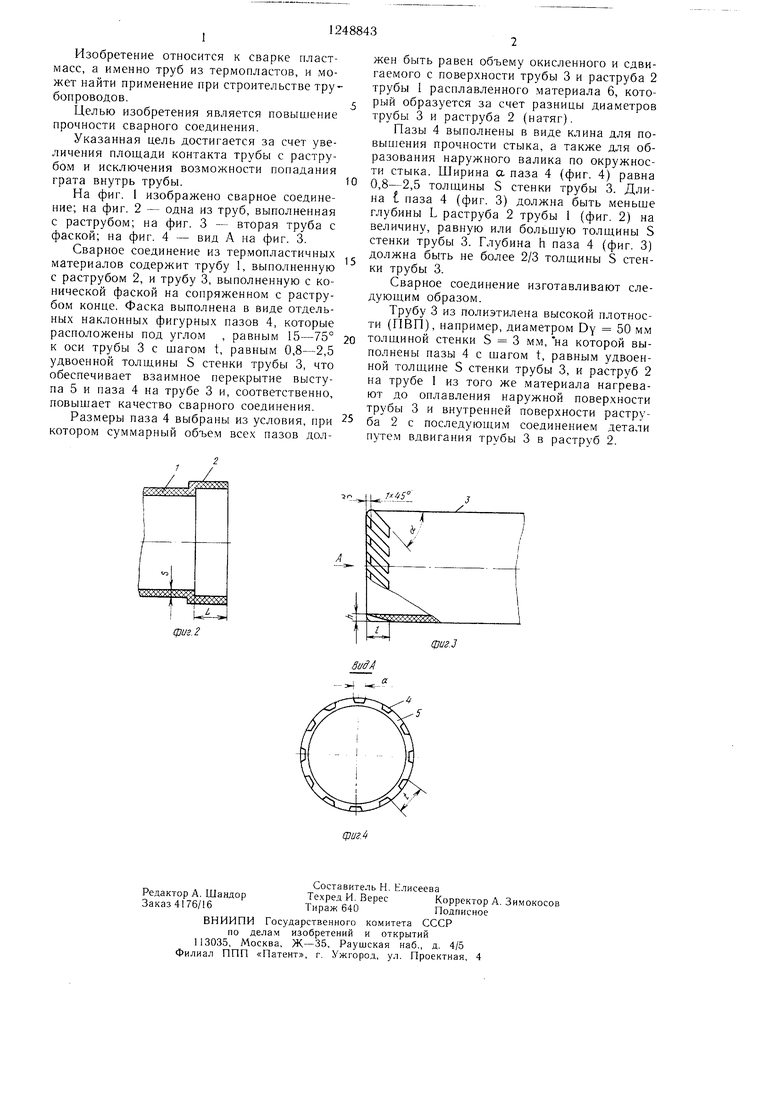

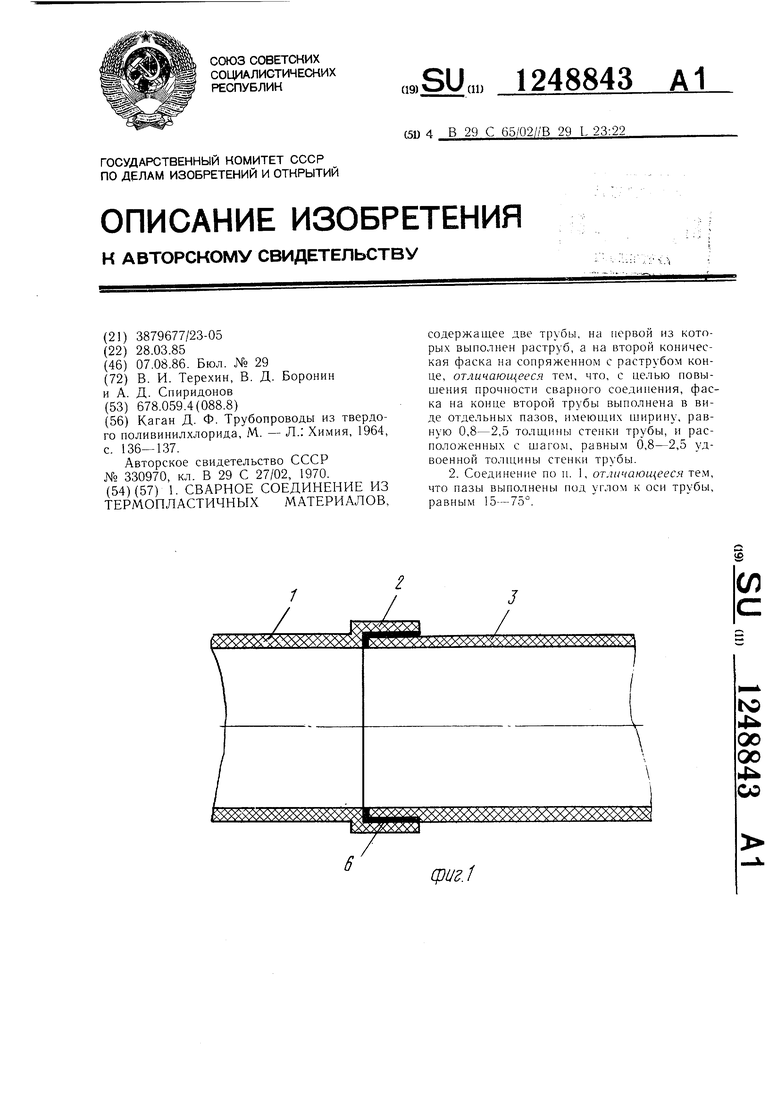

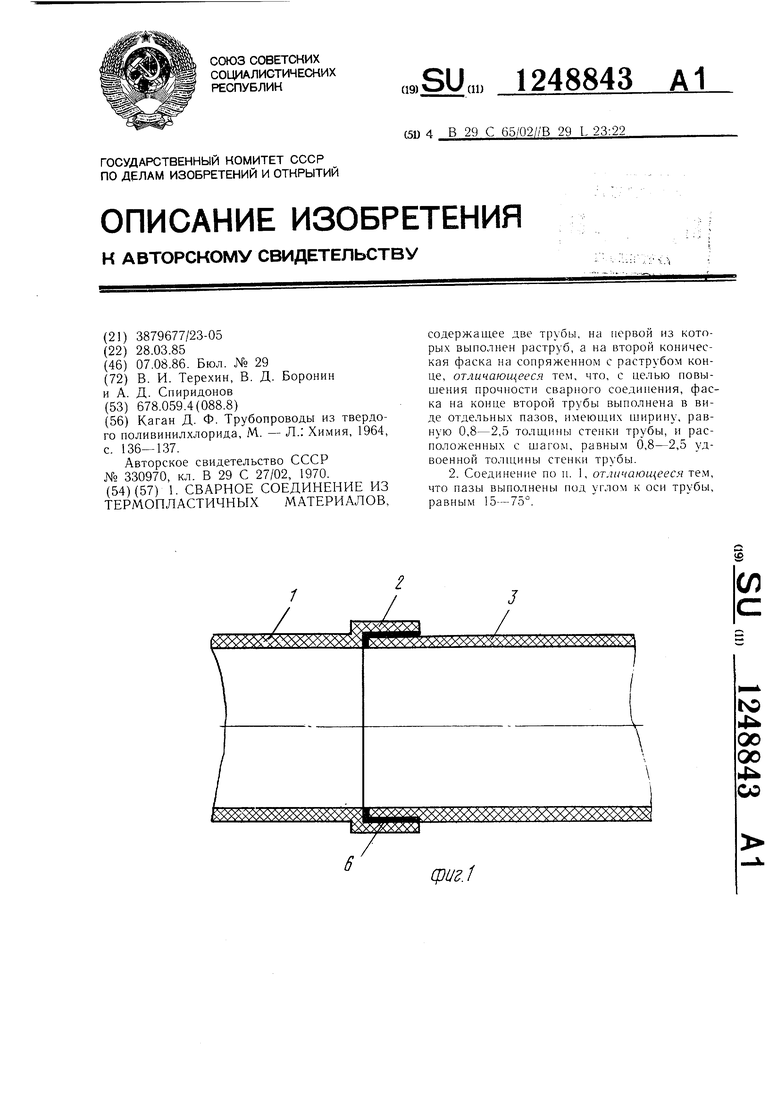

На фиг. 1 изображено сварное соединение; на фиг. 2 - одна из труб, выполненная с раструбом; на фиг. 3 - вторая труба с фаской; на фиг. 4 - вид А на фиг. 3.

Сварное соединение из термопластичных материалов содержит трубу 1, выполненную с раструбом 2, и трубу 3, выполненную с конической фаской на сопряженном с раструбом конце. Фаска выполнена в виде отдельных наклонных фигурных пазов 4, которые расположены под углом , равным 15-75° к оси трубы 3 с шагом t, равным 0,8-2,5 удвоенной толш,ины S стенки трубы 3, что обеспечивает взаимное перекрытие выступа 5 и паза 4 на трубе 3 и, соответственно, повышает качество сварного соединения.

Размеры паза 4 выбраны из условия, при котором суммарный объем всех пазов дол

жен быть равен объему окисленного и сдвигаемого с поверхности трубы 3 и раструба 2 трубы 1 расплавленного материала 6, который образуется за счет разницы диаметров трубы 3 и раструба 2 (натяг).

Пазы 4 выполнены в виде клина для повышения прочности стыка, а также для образования наружного валика по окружности стыка. Ширина а паза 4 (фиг. 4) равна 0,8-2,5 толшины S стенки трубы 3. Длина t паза 4 (фиг. 3) должна быть меньше глубины L раструба 2 трубы 1 (фиг. 2) на величину, равную или большую толщины S стенки трубы 3. Глубина h паза 4 (фиг. 3) должна быть не более 2/3 толшины S стенки трубы 3.

Сварное соединение изготавливают следующим образом.

Трубу 3 из полиэтилена высокой плотности (ПВП), например, диаметром Dy 50 мм толщиной стенки 5 3 м.м, на которой выполнены пазы 4 с шагом t, равным удвоенной тол шине S стенки трубы 3, и раструб 2 на трубе 1 из того же материала нагревают до оплавления наружной поверхности трубы 3 и внутренней поверхности раструба 2 с последующим соединением детали путе.м вдвигания трубы 3 в раструб 2.

фиг. 2

фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ соединения трубы с муфтой из термопластов | 1984 |

|

SU1219403A1 |

| Способ дуговой сварки плавлением | 1980 |

|

SU946844A1 |

| ФАСОННАЯ ДЕТАЛЬ ТРУБОПРОВОДА (ВАРИАНТЫ) | 1993 |

|

RU2087788C1 |

| Способ дуговой многопроходной сварки труб | 1983 |

|

SU1143554A1 |

| Сварное соединение двух труб | 1980 |

|

SU1096438A1 |

| Способ импульсной дуговой сварки неплавящимся электродом | 1982 |

|

SU1097463A1 |

| Линейный элемент сборно-разборного трубопровода | 2017 |

|

RU2661202C1 |

| Заготовка для поперечно-винтовой прокатки труб | 1975 |

|

SU566640A1 |

| Способ импульсной электронно-лучевой сварки | 1982 |

|

SU1078760A1 |

| СТЕРЖЕНЬ ПРОШИВНОЙ ОПРАВКИ ПРОКАТНОГО СТАНА | 2014 |

|

RU2560471C1 |

| Каган Д | |||

| Ф | |||

| Трубопроводы из твердого поливинилхлорида, М | |||

| - Л.: Химия, 1964, с | |||

| Регулятор для ветряного двигателя в ветроэлектрических установках | 1921 |

|

SU136A1 |

| СПОСОБ СВАРКИ ТЕРМОПЛАСТИЧНЫХ ТРУБ ВРАСТРУБ | 0 |

|

SU330970A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1986-08-07—Публикация

1985-03-28—Подача