Известен автоматически штамп совмещенного действия, выполняющий операции рубки заготовки, ее гибки и поджатия согнутой детали, с клещевой подачей металлической ленты и двухстворчатой щарнирной матрицей.

Описываемый автоматический щтамп имеет более простую по сравнению с известным конструкцию и не требует применения пресса.

Для осуществления рабочего хода щтампд использован пневматический цилиндр, связанный с матрицей, при подъеме которой неподвижно закрепленными в верхней плите ножом и пуансоном производится последовательно отрезка и гибка заготовки, а при опускании - обжатие согнутой детали сомкнувшейся под воздействием упоров матрицей. Для выполнения рабочего цикла пневматического цилиндра применено электромагнитное воздухораспределительное устройство, взаимодействующее конечными выключателями с матрицей при ее движении. Механизм подачи металлической ленть кинематически связан рычажной системой, с поршнем пневматического цилиндра.

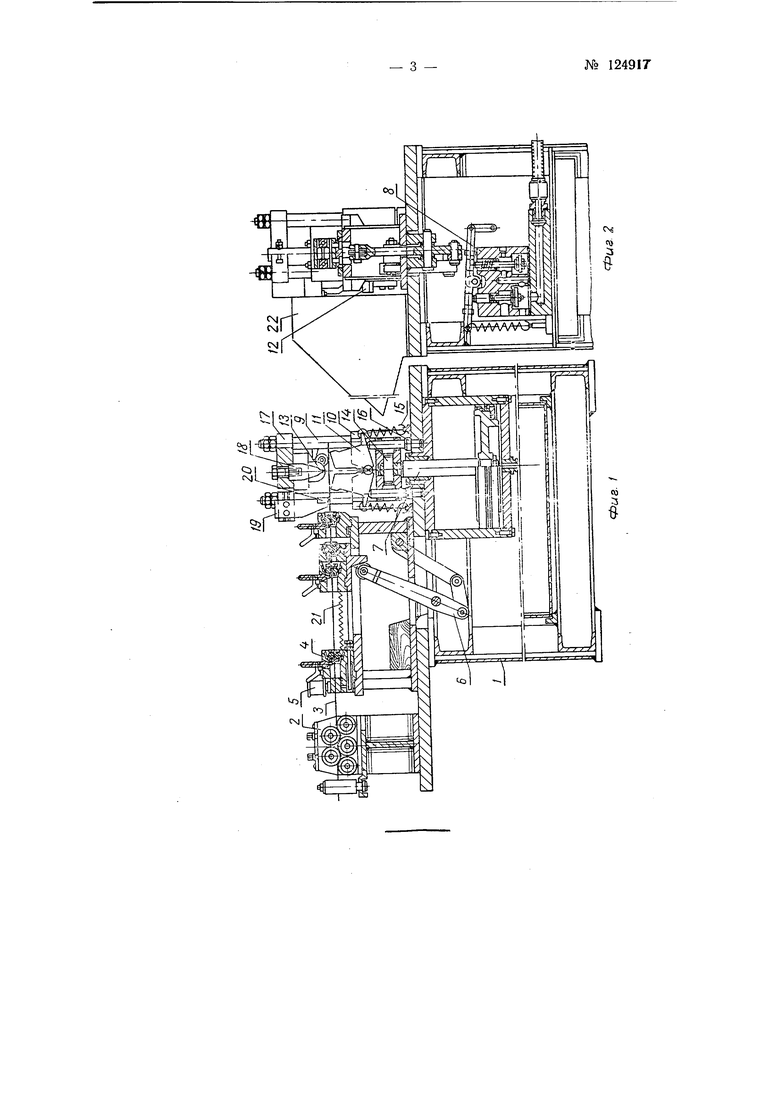

На фиг. 1 изображен автоматический штамп в продольном разре-.зе; на фиг. 2 - то же вшоперечном разрезе.

На станине / штампа установлена плита, на которой укреплены механизм 2 для правки (рихтовки) металлической ленты 5, механизм 4 подачи ленты с .устройстном 5,для о жстки ленты ют грязи июмазки. Каретка механизма 4 подачи получает движение через систему рычагов 6, которые кинематически связаны со штоком 7 пневматического цилиндра, управляемого электромагнитным воздухораспределительным устройством 8. В зоне щтока 7 пневматического цилиндра установлены колонки 9, по которым в их нижней части перемещается узел JO, включающий в себя формующую двухстороннюю матрицу 11 и регулируемые упюры 12, воздействующие на конечный вьгключатать 13. Узел 10

№ 124917- 2 -

штифтом 14 соединен со штоком 7. Для раскрытия матрицы // предусмотрены пружины 15. Для окончательной формовки штампуемого изделия, например коллекторного флажка, применяемого в электрических машинах, установлены упоры 16. В верхней части колонок 9 укреплена плнта 17, на которой, имеются пуансон 18, держатель 19 с ножом 20 и конечный выключатель 13.

В начале работы конец металлической ленты 5 с бухты, установленной на вращаюшемся барабане, вводится через механизм 2 для правки и устройство 5 для очистки в каретке механизма 4 подачи под нож 20 в зону штамловки. Каретка механизма 4 подачи возвращается в исходное положение пружинами 21.

При движении штока 7 пневматического цилиндра и узла 10 вверх нож 20 отрезает заготовки, после чего пуансон 18 осуш.ествляет гибку заготовки. В крайнем верхнем положении штока 7 с узлом 10 упоры 12 воздействуют на конечный выключатель 13, который включает электромагнит воздухораСпределительного устройства 8. В результате переключения последнего матрица 11 перемешается вниз вместе с заготовкой и при соприкосновении с упорами 16 смыкается и придает флажку нужную форму. В крайнем нижнем положении штока 7 происходит переключение воздухораспределительного устройства 8, и матрица 11 снова перемещается вверх, причем готовое изделие сдувается воздухом в тару, установленную под щитком 22. При дальнейшем движении при помоши пружин 15 матрица раскрывается. Процесс штампования повторяется.

При движении штока 7 с узлом 10 вниз выступ, имеющийся на нижней траверсе узла, приводит в действие рычаги 6, которые передают рабочее движение подвижной каретке механизма 4 подачи, в результате чего происходит подача лепты 3 в зону штампования на нужную длину.

Предмет изобретения

1.Автоматический штамп совмешенного действия, выполняющий операции рубки зйготовкн, гибки ее и поджат(ия согнутой детали, с клещевой подачей металлической ленты и двухстворчатой щарнирной матрицей, отличающийся тем, что, с целью упрощения конструкции и возможности использования штампа без применения пресса, для осушествления рабочего хода штампа использован пневматический цилиндр, .связанный с .матрицей, приподъеме которой неподвижно закрепленными в верхней плите ножом и пуансоном производится последовательно отрезка заготовки и гибка, а при опускании - обжатие -согнутой детали сомкнувшейся под воздействием упоров матрицей.

2.Штамп по п. 1, отличаюшийся тем, что для выполнения рабочего цикла пневматического цилиндра применено электромагнит кое возд)аораспределительное з стройство, взаимодействующее конечными выключателями с матрицей при ее движении.

3.Штамп по пп. 1 и 2, отличающийся тем, что механизм подачи металлической ленты кинематически связан рычажной системой с движением поршня Пневматического цилиндра.

| название | год | авторы | номер документа |

|---|---|---|---|

| Приставное к прессу устройство для механизированного выноса из зоны штампа листовых изделий | 1959 |

|

SU129174A1 |

| МЕХАНИЧЕСКАЯ РУКА | 1969 |

|

SU244849A1 |

| Автомат для изготовления деталей из ленточного материала | 1988 |

|

SU1634352A1 |

| Устройство для вырубки деталей из листа | 1984 |

|

SU1207566A1 |

| Демпфер для подающей каретки штампа | 2020 |

|

RU2756457C1 |

| Автоматизированный комплекс для многопереходной штамповки | 1986 |

|

SU1349851A1 |

| Автоматическая линия штамповки деталей из рулонного материала | 1989 |

|

SU1625565A1 |

| Комбинированный штамп для изготовления деталей | 1981 |

|

SU986545A2 |

| СПОСОБ МНОГОПЕРЕХОДНОЙ ПОСЛЕДОВАТЕЛЬНОЙ ШТАМПОВКИ В ЛЕНТОЧНО-ПОЛОСОВОЙ ЗАГОТОВКЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2591023C2 |

| Устройство для изготовления деталей из длинномерного материала | 1983 |

|

SU1166868A1 |

Авторы

Даты

1959-01-01—Публикация

1959-04-13—Подача