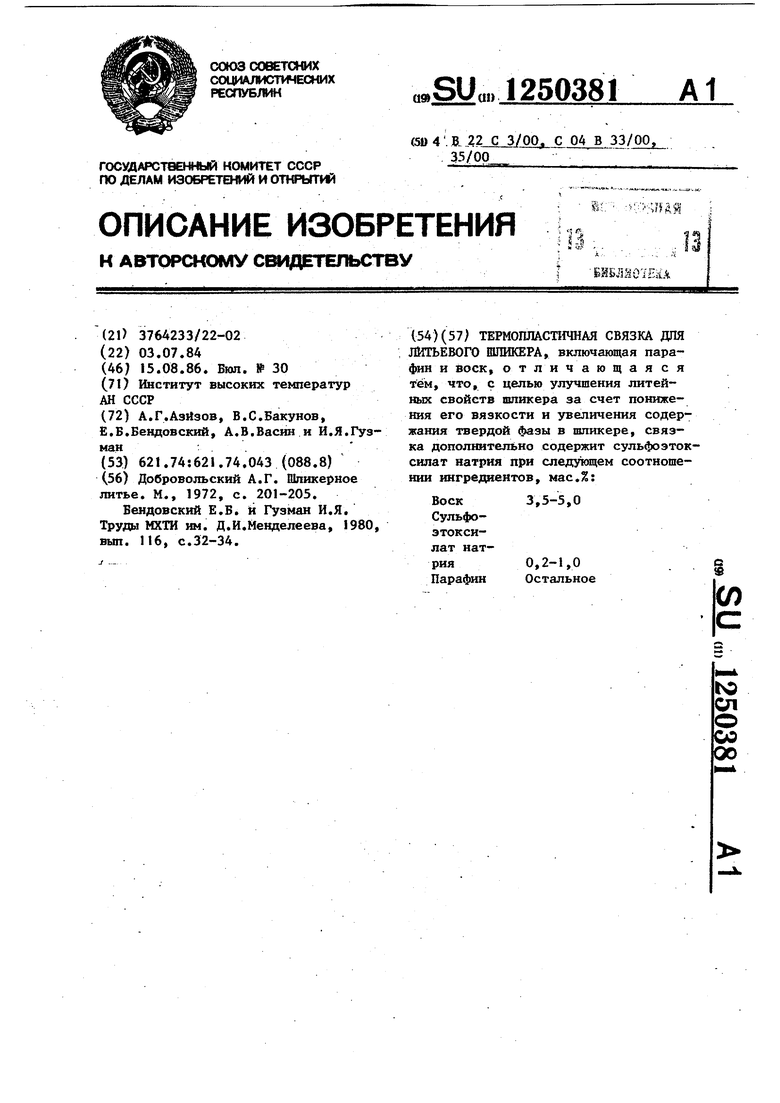

Изобретение относится к порошковой металлургин и изготовлению кера- ьогческих изделий (отливок) под давлением.

Цель изобретения - улучшение литейных свойств шликера за счет понижения его вязкости и увеличения содержания твердой фазы в шликере,

Сущность изобретения заключается в следующем.

При приготовлении литьевого шликера для изготовления керамических изделий в термопластичную органическую связку дополнительно вводят суль фоэтоксилат натрия, который обеспечивает лучшее смачива.ние поверхности твердой фазы шликера этой связкой за счет снижения угла смачивания, что ведет к образоваиию на поверхности частиц твердой фазы шликера тонкого слоя адсорбированной органической связки, который позволяет высвободить часть введенной связки и увеличить ее количество в пространстве между зернами твердой фазы. Именно это позволяет снизить вязкость пшикера в 1,5-1,6 раза и увеличить содержание твердой фазы в шликере.

Сульфоэтоксилат натрия - , (CjH20)S05A/a- - является представителем алкилполиоксизтиленсульфатов и относится к анионным ПАВ.

Термопластичную связку готовят в любой емкости в интервале температур 70-90 С при механическом перемешивании компонентов в течение 10 - .15 мин,

Для приготовления шликера в эту же емкость добавляют порошки нитрида

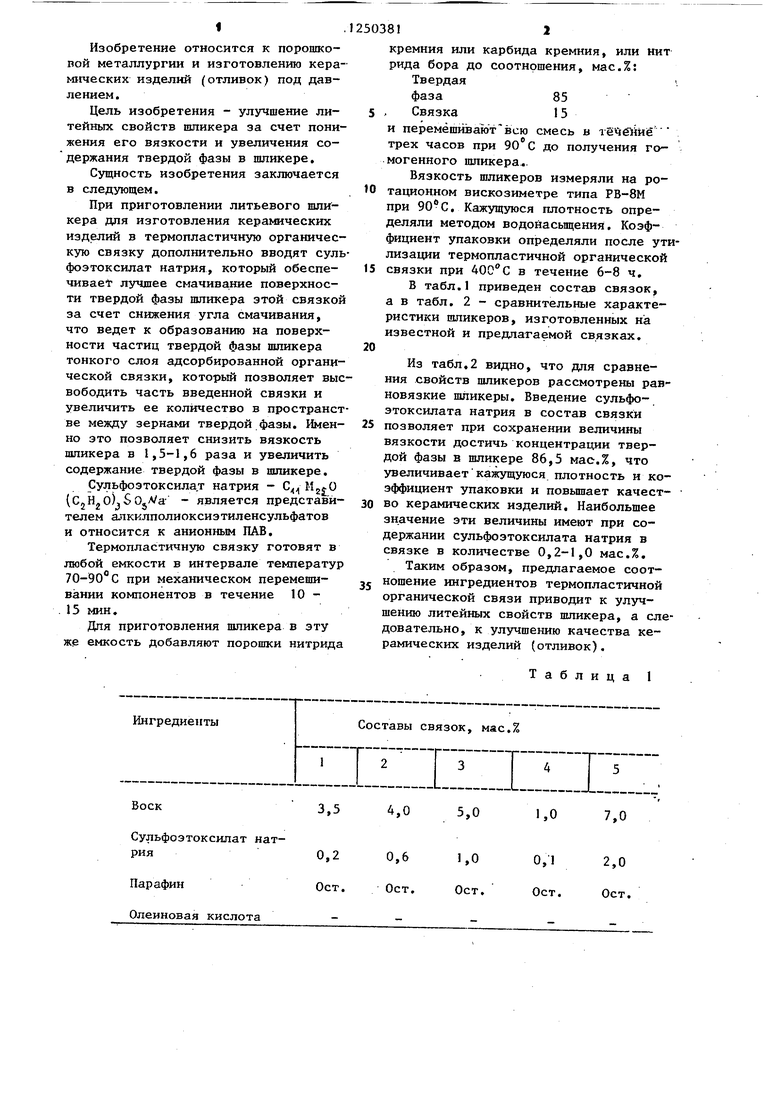

Воск

Сульфоэтоксилат натрия

Парафин

Олеиновая кислотакремния или карбида кремния, или нит рида бора до соотношения, мас.%: Твердая фаза85

, Связка15

и перемёшизвают всю смесь в г ч&ниё трех часов при 90 С до получения гомогенного шликера..

Вязкость шликеров измеряли на ротационном вискозиметре типа РВ-8М при . Кажущуюся плотность определяли методом водонасыщения. Коэффициент упаковки определяли после утилизации термопластичной органической

связки при в течение 6-8 ч.

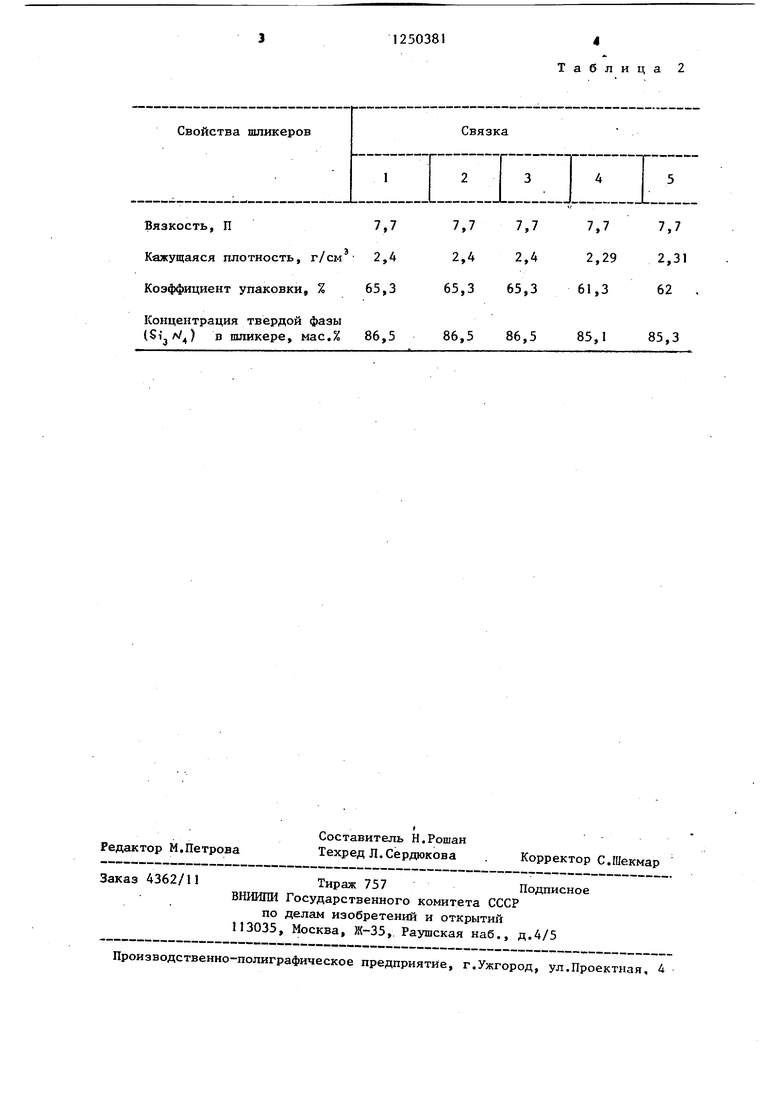

В табл.1 приведен состав связок, а в табл. 2 - сравнительные характеристики шликеров, изготовленных Hia известной и предлагаемой связках.

Из табл.2 видно, что для сравнения свойств шликеров рассмотрены рав- новязкие шликеры. Введение сульфо- этоксилата натрия в состав связки

позволяет при сохранении величины вязкости достичь концентрации твердой фазы в шликере 86,5 мас.%, что увеличивает кажущуюся плотность и коэффициент упаковки и повьш1ает качество керамических изделий. Наибольшее значение эти величины имеют при содержании сульфоэтоксилата натрия в связке в колш1естве 0,2-1,0 мас.%. Таким образом, предлагаемое соотношение ингредиентов термопластичной органической связи приводит к улучшению литейных свойств шликера, а следовательно, к улучшению качества керамических изделий (отливок).

Таблица 1

4,0

5,0

1,0

7,0

0,6 1,0 Ост. Ост.

0,1 2,0 Ост. Ост.

Вязкость, П

Кажущаяся плотность, г/см

Коэффициент упаковки, %

Концентрация твердой фазы

(Si л/) в шликере, мас.%

Редактор М.Петрова

Составитель Н.Рошан Техред Л.Сердюкова

Заказ 4362/11

Тираж 757Подписное

ВНИИГМ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная. 4

Таблица 2

7,7 7,7 7,7 7,7 2,4 2,4 2,29 2,31 65,3 65,3 61,3 62

86,5 86,5 85,1

85,3

Корректор С.Шекмар

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ СПЕЧЕННОГО СТЕКЛОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА ЛИТИЙАЛЮМОСИЛИКАТНОГО СОСТАВА | 1999 |

|

RU2170715C2 |

| Способ получения керамических изделий | 1987 |

|

SU1578112A1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО ШЛИКЕРА | 2013 |

|

RU2531960C1 |

| Термопластичная органическая связка | 1990 |

|

SU1724644A1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОЙ МАССЫ | 2005 |

|

RU2307110C2 |

| Термопластичная органическая связка | 1986 |

|

SU1474145A1 |

| СОСТАВ ШЛИКЕРА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ПЛЕНОК | 1991 |

|

RU2045496C1 |

| Способ приготовления термопластических шликеров | 1976 |

|

SU590297A1 |

| Способ приготовления суспензии для литья керамических изделий | 2020 |

|

RU2751616C1 |

| СПОСОБ 3D-ПЕЧАТИ ИЗДЕЛИЙ АКТИВИРОВАННОЙ УЛЬТРАЗВУКОМ СТРУЕЙ ПОРОШКОВОГО МАТЕРИАЛА, ПЛАСТИФИЦИРОВАННОГО ТЕРМОПЛАСТИЧНОЙ СВЯЗКОЙ | 2021 |

|

RU2777114C1 |

| Добровольский А.Г | |||

| Шпикерное литье | |||

| М., 1972, с | |||

| Питательное приспособление к трепальным машинам для лубовых растений | 1922 |

|

SU201A1 |

| Бендовский Е.Б | |||

| и Гузман И.Я | |||

| Труды МХТИ им | |||

| Д.И.Менделеева, 1980, вып | |||

| Способ получения бензидиновых оснований | 1921 |

|

SU116A1 |

Авторы

Даты

1986-08-15—Публикация

1984-07-03—Подача