to

25

11250391

Изобретение относится к литейному роизводству, в частности к оборуованию для отрезки литников в детаях кольцевой .

Целью изобретения являются повышение точности обработки и чистоты поверхности обрабатьшаемой детали путем, повыпения ее центрирования относительно ножей, а также повьше- ние жесткости конструкции.

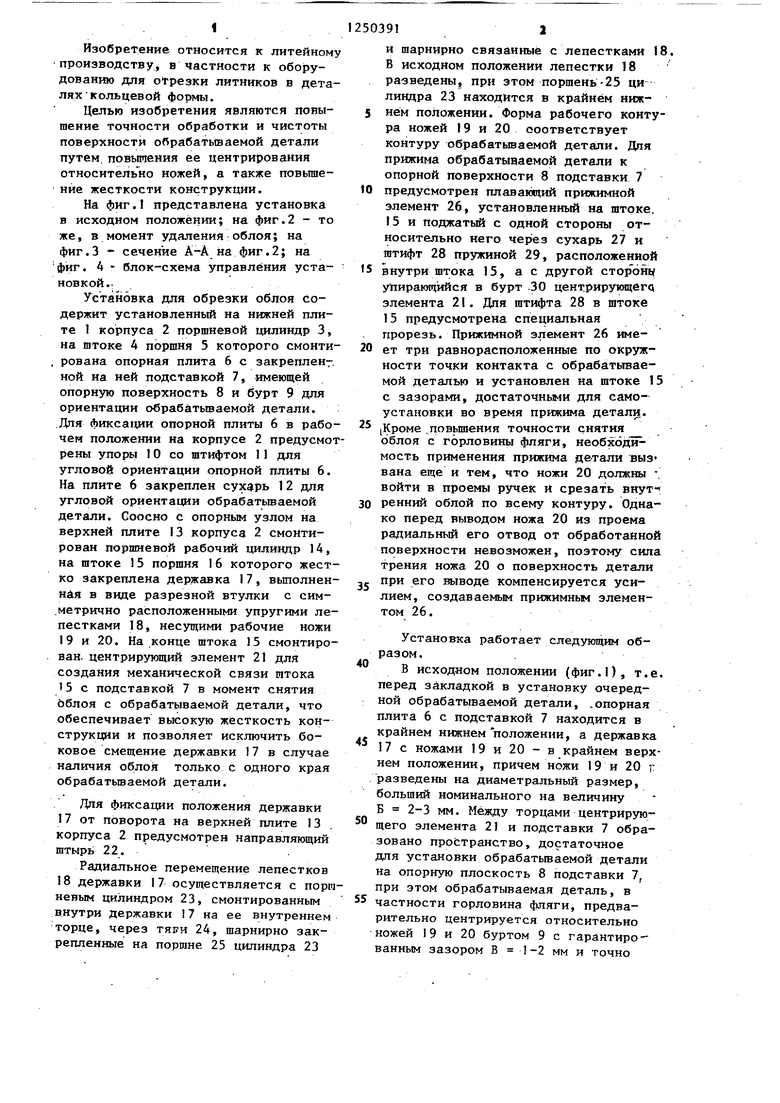

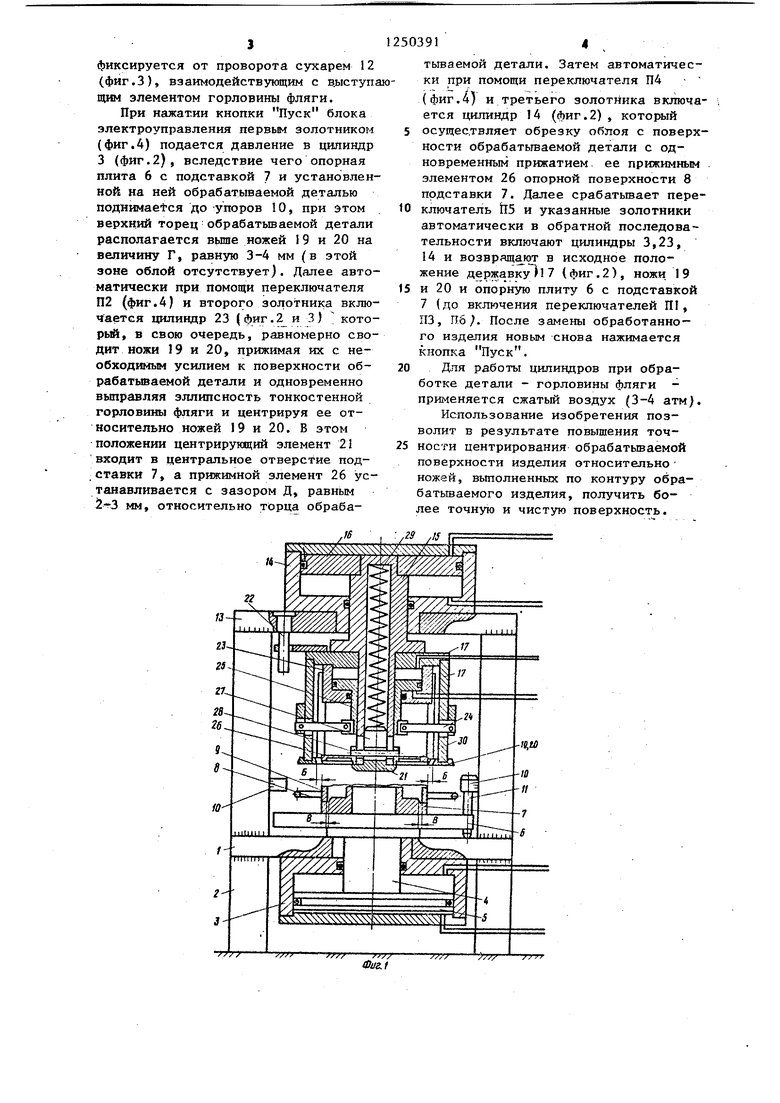

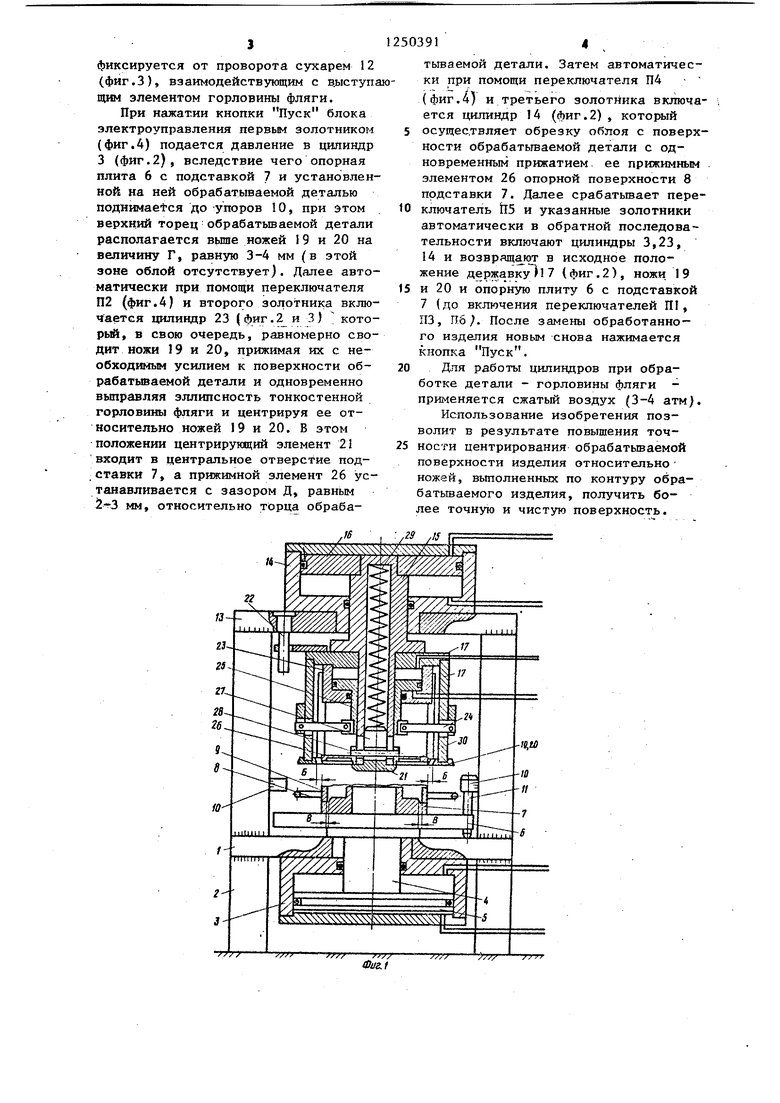

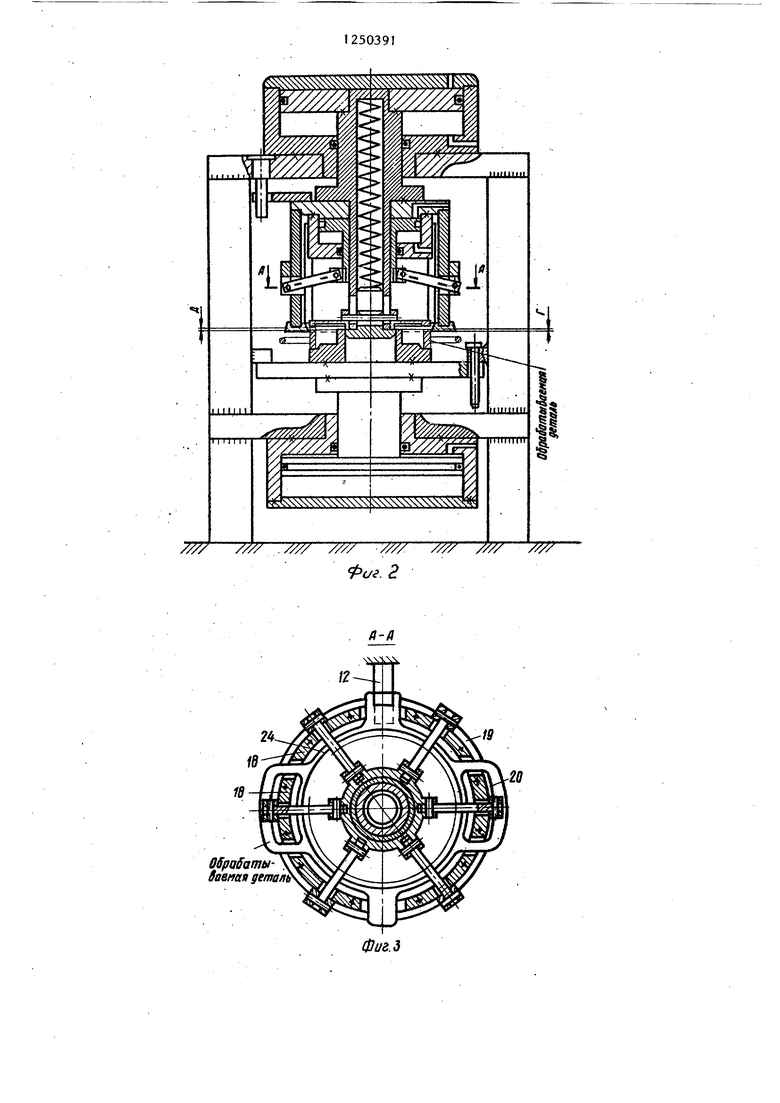

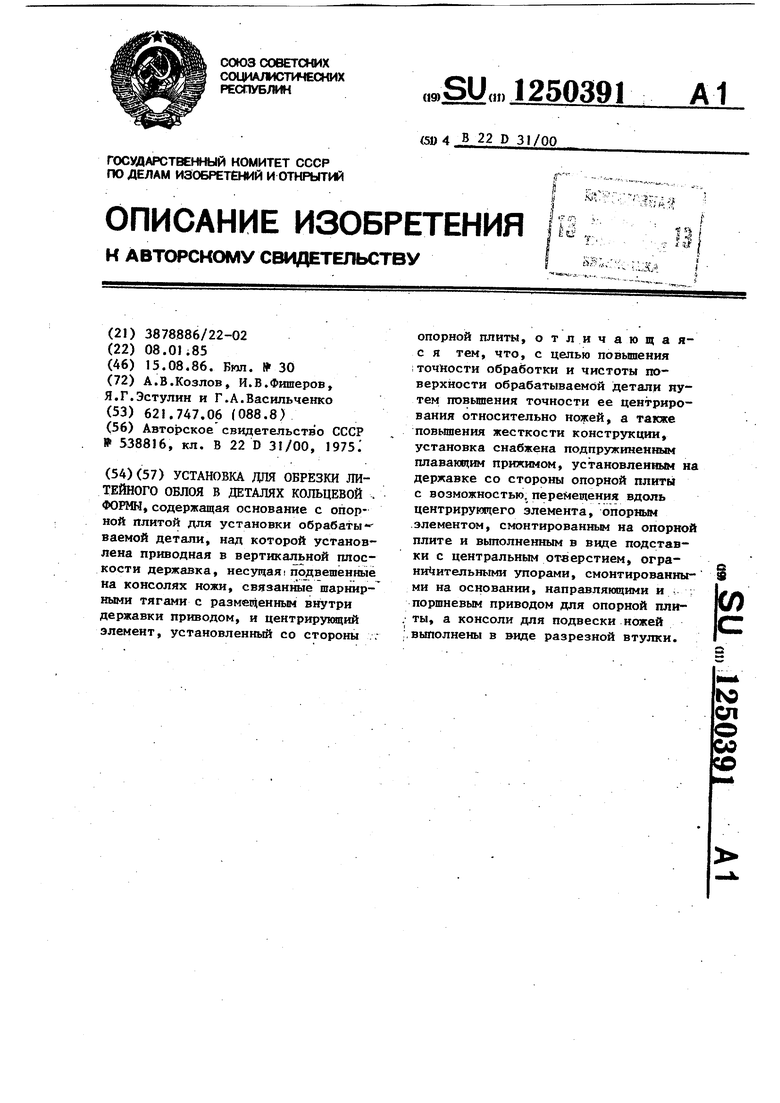

На фиг. представлена установка в исходном положении; на фиг.2 - то же, в момент удаления облоя; на фиг.З - сечение А-А на фиг.2; на иг. 4 - блок-схема управления устаовкой..

Установка для обрезки облоя содержит установленный на нижней плите 1 корпуса 2 поршневой цилиндр 3, на штоке 4 поршня 5 которого смонтирована опорная плита 6 с закрепленной на ней подставкой 7, имеющей опорную поверхность 8 и бурт 9 для ориентации обрабйтьшаемой детали. Дпя фиксации опорной плиты 6 в рабочем положении на корпусе 2 предусмотрены упоры 10 со штифтом 11 для угловой ориентации опорной плиты 6. На плите 6 закреплен сухзрь 12 для угловой ориентации обрабатьгоаемой детали. GOOCHO с опорньм узлом на верхней плите 13 корпуса 2 смонтирован поршневой рабочий цилиндр 14, на штоке 15 поршня 16 которого жестко закреплена державка 17, вьшолнен- ная в виде разрезной втулки с сим- метрично расположенными упругими лепестками 18, несущими рабочие ножи 19 и 20. На .конце штока 15 смонтирован, центрирующий элемент 21 для создания механической связи штока 15 с подставкой 7 в момент снятия Ьблоя с обрабатываемой детали, что обеспечивает высокую жесткость конструкции и позволяет исключить боковое смещение державки 17 в случае наличия облоя только с одного края обрабатьшаемой детали.

Для фиксации положения державки

17от поворота на верхней плите 13 корпуса 2 предусмотрен направляющий штырь 22.

Радиальное перемещение лепестков

18державки 17 осуществляется с порга- неным цилиндром 23, смонтированным в.нутри державки 17 на ее внутреннем торце, через ТЯЕИ 24, шарнирно закрепленные на порвше 25 цилиндра 23

и ш В и раз лин нем ра кон при опо пре эле 15 нос шти

5 вну упи эле 15 про

20 ет нос мой с з уст

Кро

обл мос ван вой

30 рен ко рад пов тре при лие том

35

40

раз

пер ной пли кра 17 нем раз бол Б щег зов для на при 55 час рит нож ван

и шарнирно связанные с лепестками 18, В исходном положении лепестки 18 разведены, при этом порщень 25 ци линдра 23 находится в крайнем нижнем положении. Форма рабочего контура ножей 19 и 20 соответствует контуру обрабатываемой детали. Дпя прижима обрабатываемой детали к опорной поверхности 8 подставки 7 предусмотрен плавакядий прижимной элемент 26, установленный на штоке. 15 и поджатьй с одной стороны относительно него через сухарь 27 и штифт 28 пружиной 29, расположенной

внутри штока 15, ас другой сторону упирающийся в бурт .30 центрирующего элемента 2I. Дпя штифта 28 в штоке 15 предусмотрена специальная прорезь. Прижимной элемент 26 имеет три равнорасположенные по окружности точки контакта с обрабатьгаае- мой деталью и установлен на штоке 15 с зазорами, достаточными для самоустановки во время прижима детали.

Кроме ,повьш1ения точности снятия

облоя с горловины фляги, необходимость применения прижима детали выз вана еще и тем, что ножи 20 должны , войти в проемы ручек и срезать

ренний облой по всему контуру. Однако перед выводом ножа 20 из проема радиальный его отвод от обработанной поверхности невозможен, поэтому сила трения ножа 20 о поверхность детали при его выводе компенсируется усилием, создаваемым прижимньм элементом 26.

Установка работает следующим образом.

В исходном положении (фиг.1), т.е. перед закладкой в установку очередной обрабатываемой детали, .опорная плита 6 с подставкой 7 находится в крайнем нижнем положении, а державка 17 с ножами 19 и 20 - в крайнем верхнем положении, причем ножи 19 и 20 г разведены на диаметральный размер, больший номинального на величину Б 2-3 мм. Между торцами центрирующего элемента 21 и подставки 7 образовано пространство, достаточное для установки обрабатьгоаемой детали на опорную плоскость 8 подставки 1, при этом обрабатываемая деталь, в частности горловина фляги, предварительно центрируется относительно ножей 19 и 20 буртом 9 с гарантированным зазором В 1-2 мм и точно

фиксируется от проворота сухарем 12 (фиг.З), взаимодействующим с дыступа щим элементом горловины фляги.

При нажатии кнопки Пуск блока электроуправления первым золотником (фиг.4) подается давление в цилиндр 3 (фиг.2), вследствие чего опорная плита 6 с подставкой 1 и установленной на ней обрабатываемой деталью поднимается до упоров 10, при этом верхний торец обрабатьюаемой детали располагается выше ножей 19 и 20 на величину Г, равную 3-4 мм (в этой зоне облой отсутствует). Далее автоматически при помощи переключателя П2 (фиг.4) и второго золотника включается цилиндр 23 (фиг.2 и 3) который, в свою очередь, равномерно сводит ножи 19 и 20, прижимая их с необходимым усилием к поверхности обрабатываемой детали н одновременно выправляя эллипсность тонкостенной горловины Фляги и центрируя ее относительно ножей 19 и 20. В этом положении центрирукщий элемент 21 входит в центральное отверстие под- ;ставки 7, а прижимной элемент 26 устанавливается с зазором Д, равным 5-гЗ мм, относительно торца обрабатываемой детали. Затем автоматически при помощи переключателя П4

(фиг.4) и третьего золотника включается цилиндр 14 (фиг.2), который

осуществляет обрезку облоя с поверхности обрабатьгааемой детали с одновременным прижатием ее прижимным элементом 26 опорной поверхности 8 подставки 7. Далее срабатьшает переключатель tiS и указанные золотники автоматически в обратной последовательности включают цилиндры 3,23, 14 и возвращают в исходное положение державку 17 (фиг.2), ножи 19

и 20 и опорную плиту 6 с подставкой 7 (до включения переключателей П1, ПЗ, Пб. После замены обработанного изделия новым снова нажимается кнопка Пуск.

Для работы цилиндров при обработке детали - горловины фляги - применяется сжатый воздух (3-4 атм).

Использование изобретения позволит в результате повышения точности центрирования обрабатываемой поверхности изделия относительно ножей, вьтолненных по контуру обрабатываемого изделия, получить более точную и чистую поверхность.

Я

0иг.1

//// //// . //Z //// //// //7/ W ////

Фаг. i

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для сборки и закатки полых цилиндрических изделий | 1976 |

|

SU724251A1 |

| Автомат для резки труб | 1981 |

|

SU977117A1 |

| Станок для удаления облоя с формовых резиновых деталей | 1982 |

|

SU1121145A1 |

| Ленточно-шлифовальный станок | 1977 |

|

SU704765A2 |

| Устройство для обработки фасок | 1977 |

|

SU841922A1 |

| УСТРОЙСТВО для ИЗГОТОВЛЕНИЯ и ПОСЛЕДУЮЩЕЙ | 1972 |

|

SU350622A1 |

| Автоматическая клепальная установка | 1979 |

|

SU895587A1 |

| Устройство для поперечной резки полосового материала | 1987 |

|

SU1497019A1 |

| Ленточно-шлифовальный станок | 1976 |

|

SU611763A1 |

| Станок для обработки вращающимися щетками | 1979 |

|

SU872053A1 |

a-e

n

24

eSpaffamiri- Йоепая yema/is

19

l7f

1-й

ФавА

E3§

Й7ТОТ

Составитель В.Сазонов . Редактор Л.Веселовская Техред Л,Сердюкова Корректор с.Шекмар

Заказ 4362./11 Тираж 757Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий И3035., Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

| Устройство для отбивки литников | 1975 |

|

SU538816A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-08-15—Публикация

1985-01-08—Подача