Изобретоние относится к сплрочном принзподству, а именно к inrcvrxjH- леннк сварных тонкостенных обечаек m не CKo. if.KHX .элементов , и может быть использовано в различных отраслях народного хозяйства при производстве иг делий с повьш1енными требовагшями к точности размеров и формы.

Целью изобретения является повышение точности геометрической сваренной обечайки, производительности и экономичности процесса.

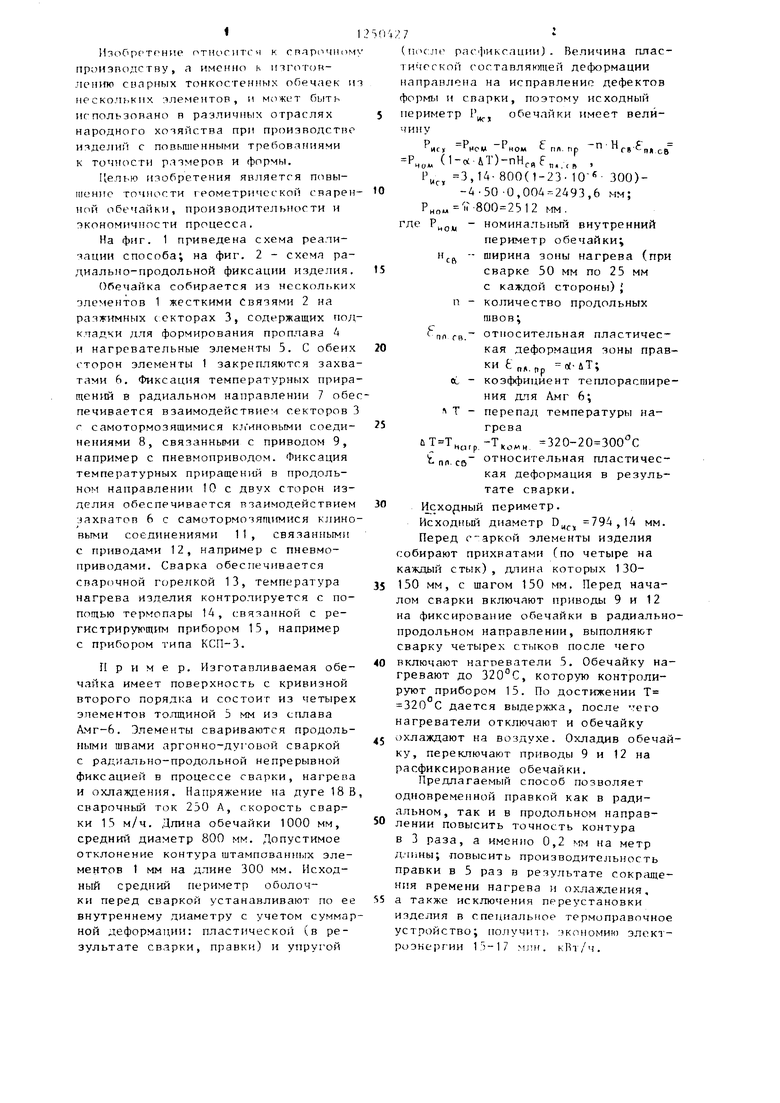

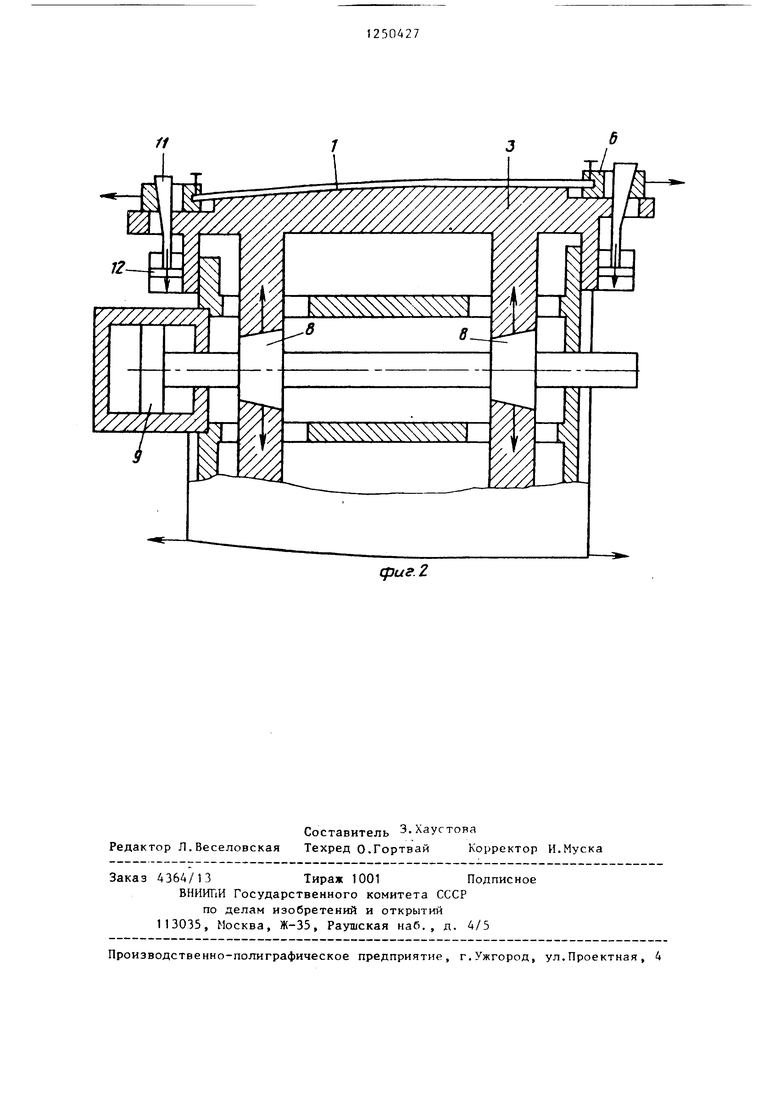

На фиг. 1 приведена схема реализации способа; на фиг. 2 - схема ра- диально-продольной фиксации изделия.

Обечайка собирается из нескол1 ких элементов 1 жесткими Связями 2 на разж1-гмных секторах 3, содержащих подкладки для формирования проплава 4 и нагревательные элементы 5. С обеих сторон элементы 1 закрепляются захватами 6. Фиксация температурных приращений в радиальном направлении 7 обепечивается взаимодействием секторов 3 г самотормозящимися к.тгкновыми соединениями 8, связанными с приводом 9, например с пневмоприводом. Фиксация температурных приращен1-ц1 в продольном направлении 10 с двух сторон изделия обеспечивается взаимодействием naxFiaTOB 6 с самотормозящимися клиновыми соединениями 11 , связанными с приводами 12, например с пневмоприводами. Сварка обеспечивается свар()чной горелкой 13, температура нагрева изделия контролируется с по- пощью термопары 14, связанной с ре- гистрирующ1гм прибором 15, например с прибором типа КСП-3.

Пример. Изготавливаемая обечайка имеет поверхность с кривизной второго поряд);а и состоит из четырех элементов то.гациной 5 мм из сплава Амг-6. Элементы свариваются продольными швами аргонно-дуговой сваркой с радяально-продольной непрерывной фиксацией в процессе сварки, нагрева и охлаждения. Напряжение на дуге 18В сварочный ток 250 А, скорость сварки 15 м/ч. Длина обечайки 1000 мм, средний диаметр 800 мм. Допустимое отклонение контура штампованных эле- ментрв 1 мм на длине 300 мм. Исходный средний периметр оболочки перед сваркой устанавливают по ее внутреннему диаметру с учетом суммарной деформации: пластической (в результате сварки, правки) и упругой

7

(после расфиксации). Величина пластической составляющей деформации направлена на исправление дефектов формы и сварки, поэтому исходный периметр I j, обечайки имеет величину

ис нем ном пл, пр

PHO. (1-(-iT)-nH,,f.., ,

1 и„ 3,14-800(1-23. 10-«- 300)- -4.50 0,004 2493,6 мм;

РНО« | -800 2512 мм. где Рцо, - номинальньт внутренний

периметр обечайки; -- ширина зоны нагрева (при сварке 50 мм по 25 мм

с каждой стороны){ п - количество продольных

швов;

пп гв. относительная пластичес- кая деформация зоны правки t „,. пр о(-4Т; OL - коэффициент теплорасширения для Амг 6; Т - перепад температуры на

иагр.

грева

-Т

Ком м.

320-20 300 С

f-пп. со относительная пластическая деформация в результате сварки. Исходный периметр.

Исходяьп1 диаметр В 794,14 мм. Перед с-аркой элементы изделия собирают прихватами (по четыре на каждый стык), длина которых 130- 150 мм, с шагом 150 мм. Перед началом сварки включают приводы 9 и 12 на фиксирование обечайки в радиально- продольном направлении, выполняют сварку четырех стыков после чего включают нагреватели 5, Обечайку нагревают до 320°С, которую контролируют прибором 15. По достижении Т 320 С дается выдержка, после его нагреватели отключают и обечайку охлаждают на воздухе. Охладив обечайку, переключают приводы 9 и 12 на расфиксирование обечайки.

Предлагаемый способ позволяет одновременной правкой как в радиальном, так и в продольном направлении повысить точность контура

в 3 раза, а именно 0,2 wi на метр длины; повысить производитель)шсть правки в 5 раз в результате сокращения времени нагрева и охлаждения, а также исключения переустановки

изделия в специальное термоправочное устройство; получит, экономим электроэнергии 13-17 млн. кВт/ч.

cpua.Z

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для калибровки кольцевых изделий | 1980 |

|

SU940906A1 |

| Способ изготовления сварных конструкций | 1983 |

|

SU1107998A1 |

| Устройство для гибки труб | 1989 |

|

SU1731353A1 |

| СПОСОБ ПОДГОТОВКИ ТОРЦОВ ТРУБ ТРУБОПРОВОДА ПОД СВАРКУ И ЦЕНТРАТОР ДЛЯ ПОДГОТОВКИ ТОРЦОВ ТРУБ ТРУБОПРОВОДА ПОД СВАРКУ | 2008 |

|

RU2397854C2 |

| СПОСОБ ПРАВКИ КОНЦОВ БЕСШОВНЫХ ТРУБ | 2020 |

|

RU2758399C1 |

| Способ дуговой сварки стыковых соединений | 1982 |

|

SU1117168A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ КОЛЬЦЕВЫХ СТЫКОВ ТОНКОСТЕННЫХ ОБОЛОЧЕК | 2008 |

|

RU2393946C2 |

| УСТРОЙСТВО ДЛЯ СБОРКИ И ТОЧЕЧНОЙ СВАРКИ ФИЛЬТРА ЗАДЕРЖКИ КАТАЛИЗАТОРА | 1997 |

|

RU2113953C1 |

| СПОСОБ КОМБИНИРОВАННОГО ИЗГОТОВЛЕНИЯ КОЛЕС ИЗ ЛЕГКИХ СПЛАВОВ | 1995 |

|

RU2095184C1 |

| Способ получения кольцевых стыковых соединений | 1981 |

|

SU963767A1 |

| Николаев Г.А | |||

| и др | |||

| Сварные конструкции | |||

| М.: Высшая школа, 1982, с | |||

| Нагревательный прибор для центрального отопления | 1920 |

|

SU244A1 |

| Барыбин Б.В | |||

| и др | |||

| Термическая правка - эффективнное средство исправления деформаций | |||

| ПТО, 1974, № 1, с | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1986-08-15—Публикация

1985-02-21—Подача