Изобретение относится к станкостроению и может быть использовано для авто- м;;гической загруЗки заготовок типа по. ;у- колец, например, в токарных станках для обработки заготовок полуколец установоч ного полшипиика коленчатого вала дни гателей внутреннего сгорания.

И.ель изобретения - pacujHpeiuie rex- ноло ических возможностей устройства з; счет обеспечения обработки наружной поверхности детали типа полуколец.

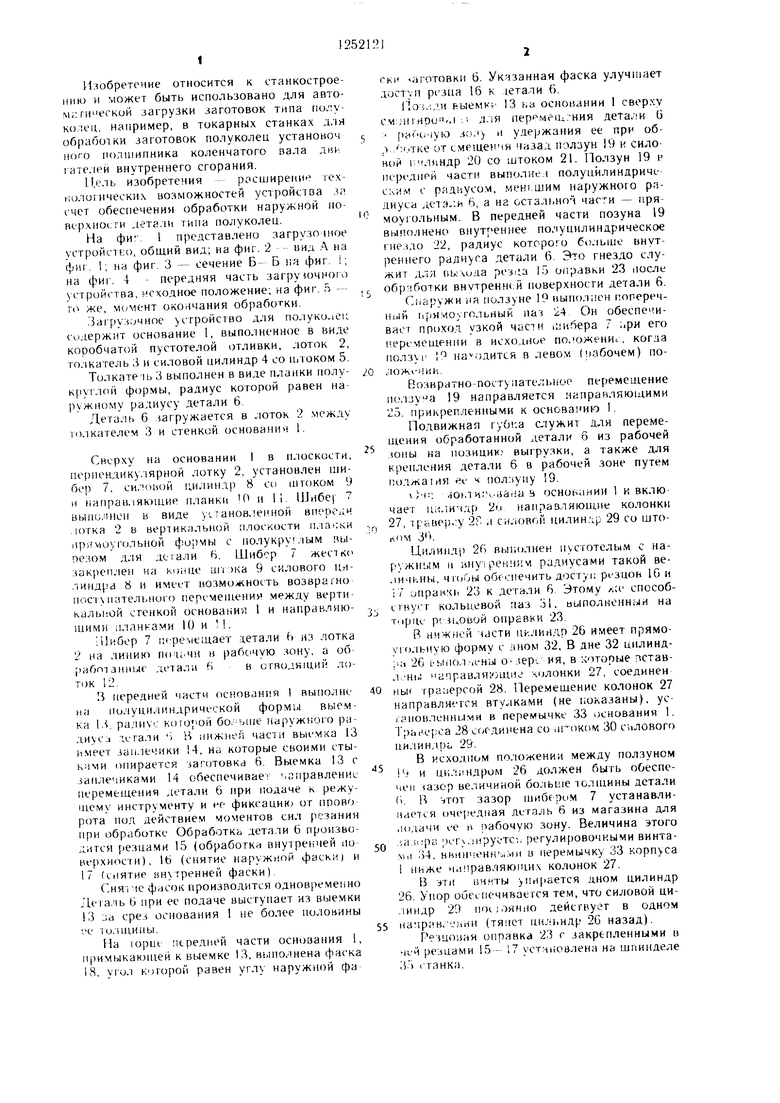

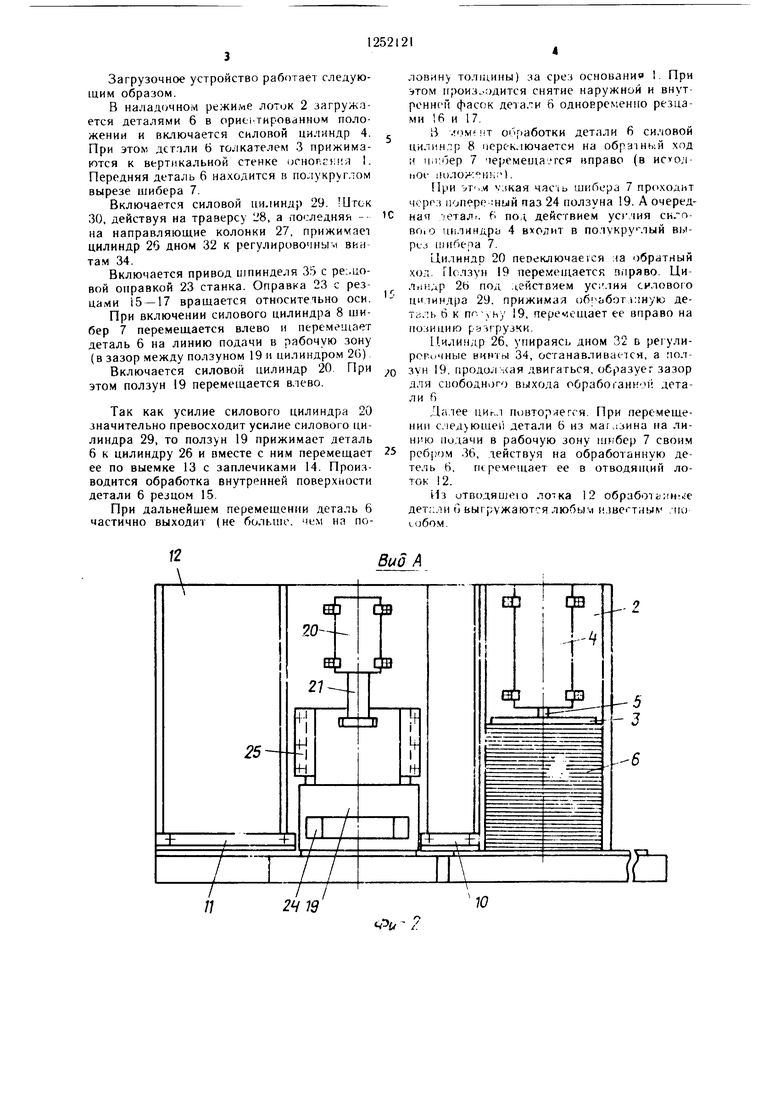

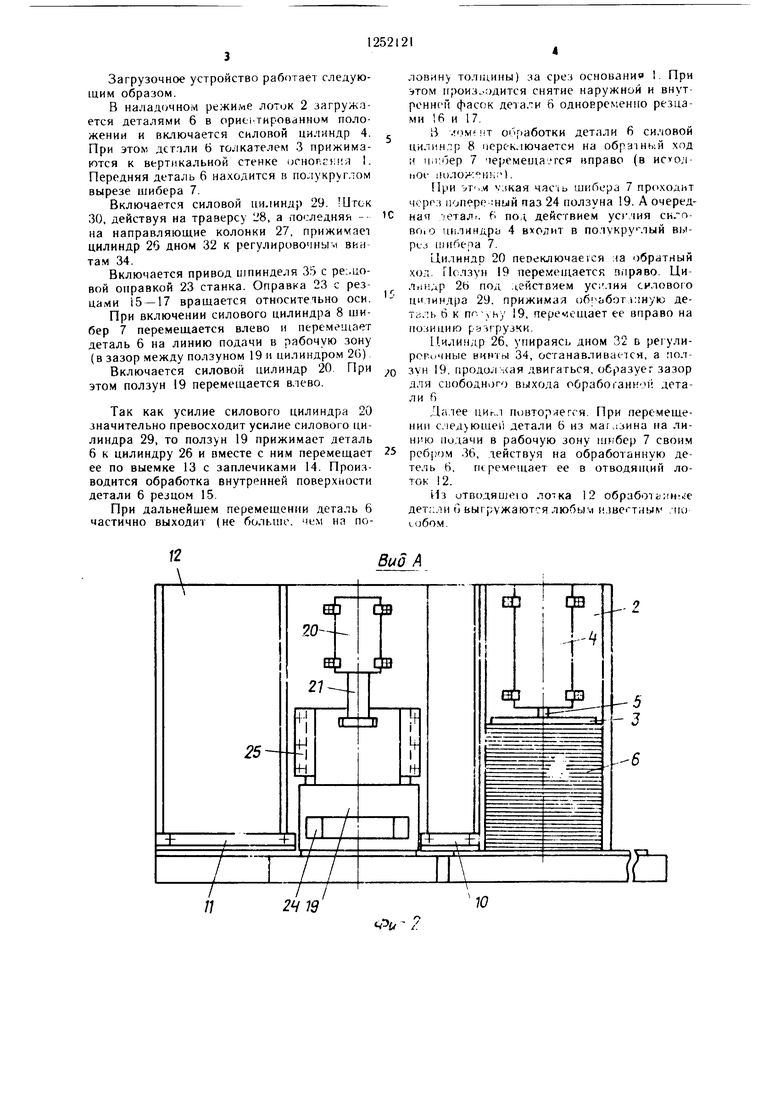

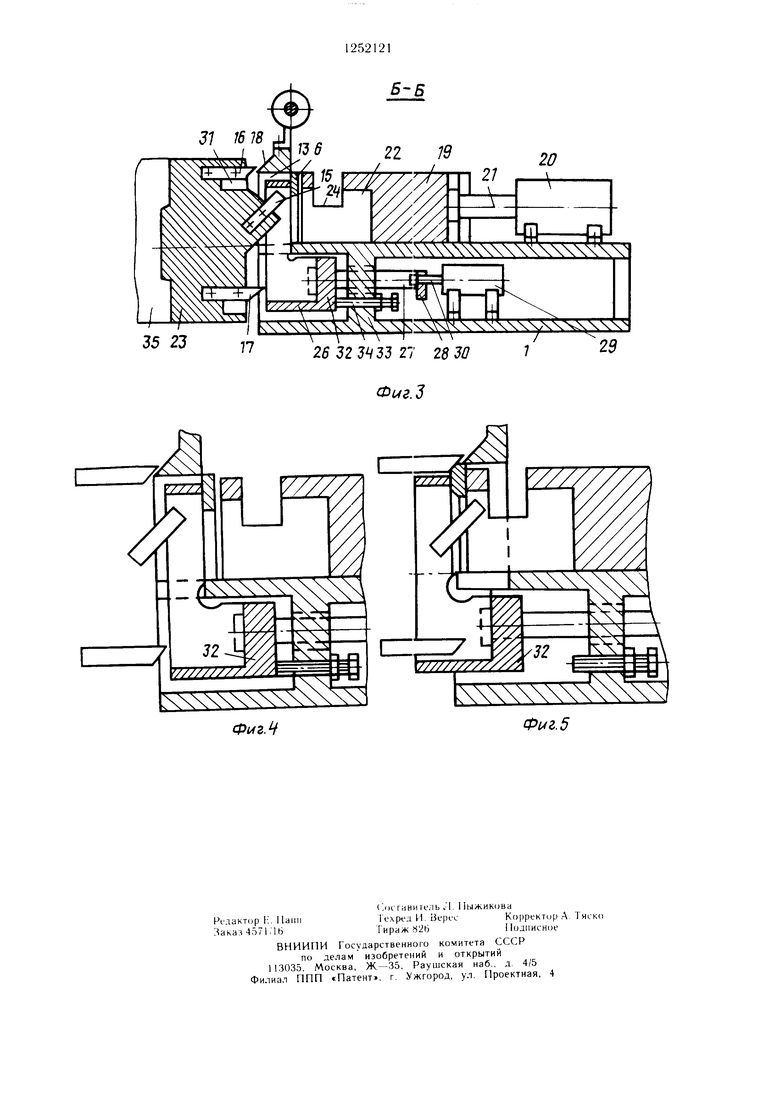

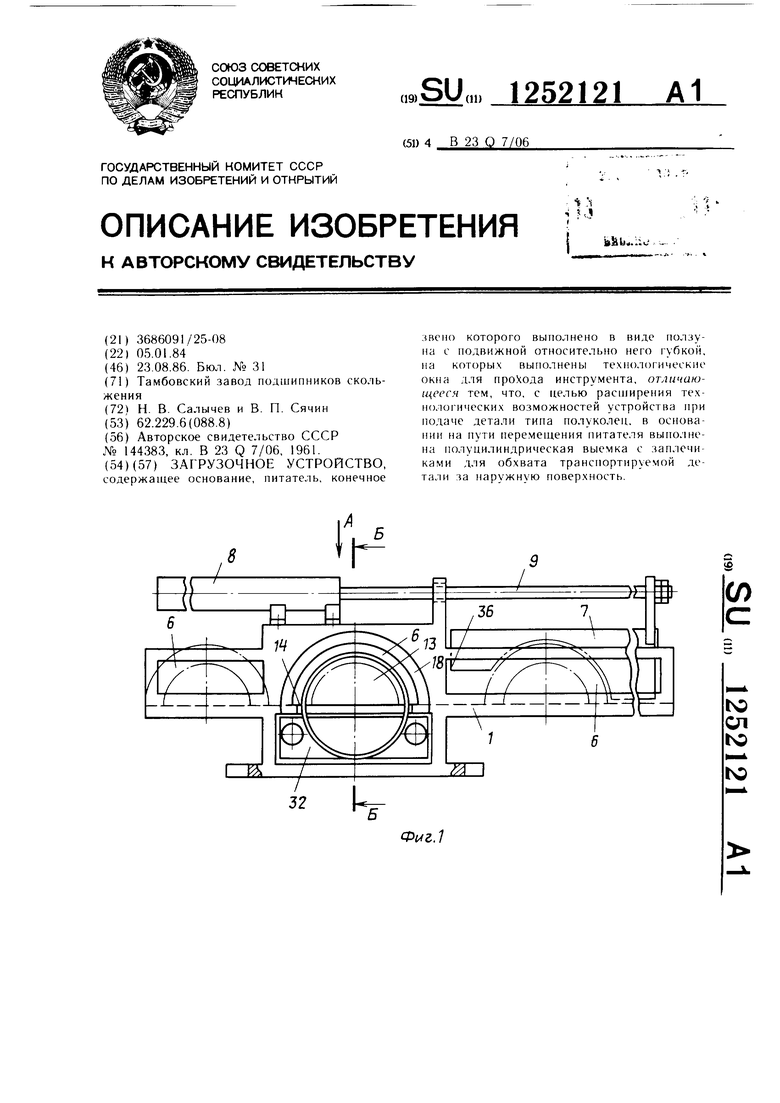

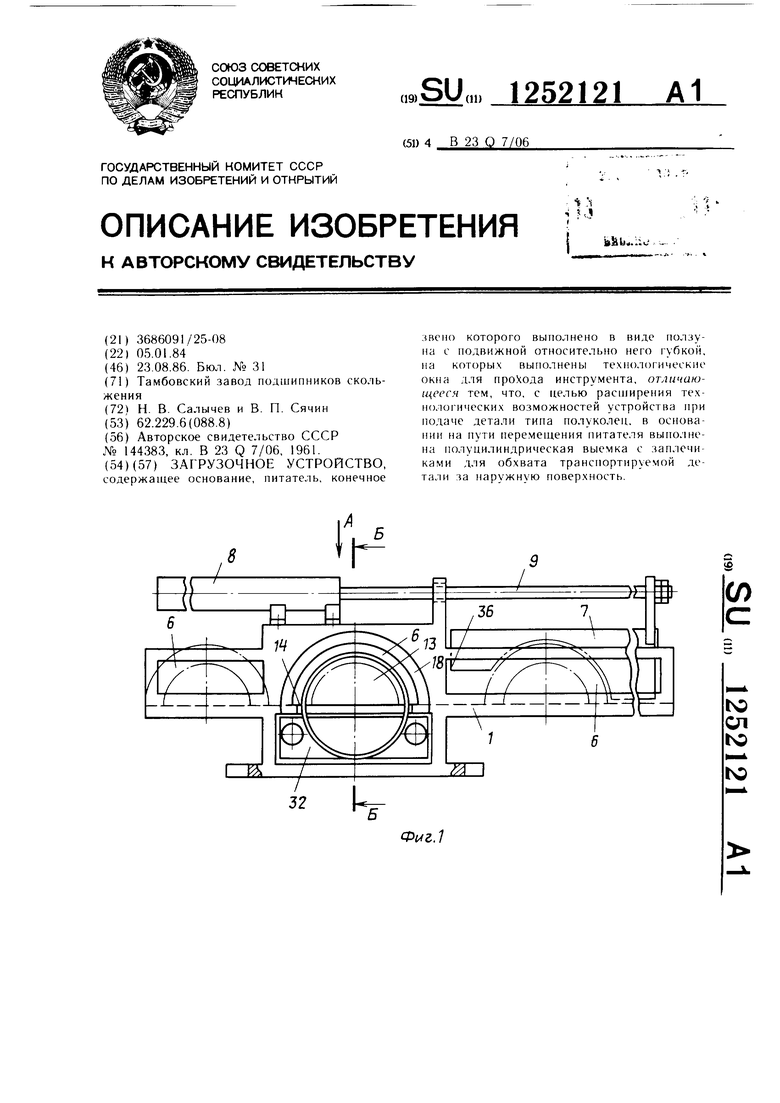

На фн . 1 представлено загрузо пюе ycTpoAcnfjo, общий вид; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - сечение Б- Б на фиг. ; на фиг. 4 - передняя часть загру(очного устройства, исходное положение; на фиг. г, -- го же, м(;мент окончания обработки.

.Загрузочное устройство для полуколеи содержит основание 1, выполненное в виде коробчатой пустотелой отливки, лоток 2, толкатель 3 и силовой цилиндр 4 со ILTOKOM 5.

ТолкатемьЗ выполнен в виде планки полукруглой формы, радиус которой равен наружному радиусу детали 6.

Деталь б .(агрулчается в лоток 2 между толкателем 3 и стенкой основания 1.

Сверху на основании I в плоскости, 11е)11ен.дику. 1ярной лотку 2, установлен шибер 7, силоиой цилиндр 8 си IHTOKOM 9 и маправ.чяющие п.манки О и li. 1иибе} вы11и,пнен в виде установленной впереди .|()тка 2 в вертикальной плоскости плакки |ф){ 1оу| ольной фо)мы с полукру лым вы- оезом д. 1Я детали 6. Шибер 7 жестк( закреплен на конце 9 силового ци- .чиндра 8 и имеет возможность возвратно поступательного перемещения между вертикальной стенкой основания 1 и направлякз- шими планками К) и 11.

ГПибер 7 перемещает детали h из лотка 2 на линию в зону, а обработанные детали fiв огводя1ций . ю- ток 12.

3 передней части основания I выполне на нолуцилиндрической формы вые.м- ка 13. радиус Koro;ioi i бо. на)ужного ра- диус: 1егали ) В нижней части выемка 13 имеет заплечики 14, на которые своими стыками опирается 3ar(jTOBKd 6. Выемка 13 с заплечиками 14 обеспечивает направление перемещения детали 6 при подаче к режущему инструменту и ее фиксацик от ппово рота под действием моментов сил резания при обработке Обработка детали 6 производится резцами 15 (обработка внутренней поверхности), 1Ь (снятие наружной фаскн) и 17 {сг1ятие вн тренней фаски).

Снят le фасок производится одновременно Деталь 6 при ее подаче выступает из выемки 3 за срез основания 1 не более полоиины ее толнцшы.

На lopue передней части основания 1, примыкаклпей к выемке 13, В1лполнена фаска 18, уг ол К Я орой равен углу наружной фа

5

0

5

.

0

5

0

5

ски пичгговкп 6. Ук.чзанная фаска улушпает доступ резпа 16 к .гетали 6.

Г1о-;.;,.и кыемки 13 ьа основании 1 сверху см ;п I .л Li д.1Я террмещгния дета; И G : а ч;чу1о з(.1.|) и удержания ее при об- ,Г: ; .|Тке от смещеичя назад ползун 19 и силовой 20 со UJTOKOM 21. Ползун 19 i передней части выполнен полупйлиндриче- схим с радиусом, менгшим наружного радиуса детэ/.и 6, а на остал1 ио 1 части - иря- моуюльным. в передней части позуна 19 выполнено внут еннее полуцилиндрическое гнездо 22, радиус которого больше внутреннего радиуса детали 6. Это гнездо служит для 15 оправки 23 после обриботки внутренн(:й поверхности детали 6.

Снаружи ия нолзуне 19 выполнен попереч- Н1)1Й Г1рямоугольный пач 24. Он обеспечивает проход узкой части 1: ибера 7 ;,ри его перемещении в исходное положение, когда ползу 1 11а одится в .тевом ()абочем) поЛOЖvИИh.

Е озвратно-постунате;:ьное перемещение ползуна 19 направляется направляющими

25.прикрепленными к основанию 1. Подвижная гуОг.а служит для перемещения обработанной детали б из рабочей зоны на нозицик; выгрузки, а также для крепления детали 6 в рабочей зоне путем г;оджа1ия ее ч ползуну 19.

О-)-: /юыи;ч.45аг;а а основании 1 к включает 1ь личдр 2.1 н.аправляющие колонки 27, ,:у 2 л си. цилин.чр 29 со щто- лом 3.

Цилиндр 2fi выполнен пустотелым с на- н внутренним радиусами такой величины, чг()иы обеспечить досту|; резцов 16 и :7 unpaiv ii 23 к детали 6. Этому /.;e способ- сгвуст кольцевой паз 31. выполненный на торце р;зиовой оправки 23.

В нижней части цилиндр 26 имеет прямо- уго.1ьную форму с лном 32, В дне 32 цилинд- ;i;i 2G ьыполчены О : .ер ия, в которые пстав- л .-ны и ;правля;ощие колонки 27, соединен иы( тра;5ерсой 28. Перемещение колонок 27 направляется втулками (не показаны), установленными в перемычке 33 основания 1. TpaL4 ;ca 28 cf/единена со . 30 силового ЦИЛИНД.РО 29.

В исходном положении между ползуном и цилиндром 26 должен быть обеспечен (азор величиной больше толщины детали (. В iTOT зазор птиберим 7 устанавли- нается оче()едная деталь 6 из магазина для , ее н рабочую зону. Величина этого .ia.ii. pa ;)er,.THpyL TC ,i регули)овочными винтами 34, нвннченк . в неремычку 33 корпуса 1 ниже направляющих колонок 27.

В эти .иты упирается дном цилиндр

26.Упор обеспечивается тем, что силовой ци- .тиндр 29 iioiiOHHHO действует в одном напр; в.- ;1ии ( ци; 11ндр 2G назад).

Резцо5.1ая оправка 2i3 с закрепленными в 1ей резцами 15 - 17 устч11овлена на шпинделе 35 станка.

Загрузочное устройство работает следующим образом.

В наладочном режиме лоток 2 загружается деталями 6 в орие1-тированном положении и включается силовой цилиндр 4. При этом дстлли 6 толкателем 3 прижимаются к вертикальной стенке осног.сния 1. Передняя деталь 6 находится в полукруглом вырезе шибера 7.

Включается силовой цилиндр 29. Цток 30, действуя на траверсу L 8, а последняя - на направляющие колонки 27, прижимает цилиндр 20 дном 32 к регулировочным вин там 34.

Включается привод шпинделя 35 с ре;,цо- вой оправкой 23 станка. Оправка 23 с резцами 15 - 17 вращается относительно оси.

При включении силового цилиндра 8 шибер 7 перемещается влево и перемещает деталь 6 на линию подачи в рабочую зону (в зазор между ползуном 19 и цилиндром 2(5)

Включается силовой цилиндр 20. При этом ползун 19 перемещается влево.

Так как усилие силового цилиндра 20 значительно превосходит усилие силового цилиндра 29, то ползун 19 прижимает деталь 6 к цилиндру 26 и вместе с ним перемещает ее по выемке 13 с заплечиками 14. Производится обработка внутренней поверхности детали 6 резцом 15.

При дальнейшем перемещении деталь 6 частично выходит (не больше, Mt;M на по

0

5

ловину тол11хины) за срез основание 1. При этом произ.-одится снятие наружной и внутреннем фасок дета.ти 6 одновременно резцами 6 и 17.

В . iiMnfT обг аботки детали 6 си.човой цилинлр 8 | ерС К.1Ючается на обратный ход Л iii:i )ep 7 1ереме да .тся вправо (в ИСУОЛtiOf 1К).

При ОТ ..и икая часть шибера 7 проходит чергз поперечный паз 24 ползуна 19. А очеред- нап 1еталг. в по,; действием усглия си.о- BOiO uii.iHHApa 4 вхолит в полукрумый pt-j шибера 7.

Цилиндр 20 переключается ла обратный ход. Ползун 19 перемещается ппряво. Ци- Лг1ндр 26 под .чействием усилия силового цч жндра 29. прижимая ишую де- тйль 6 к пп-уьу 19, перемещает ее вправо на позицию разгрузки.

Цилиндр 26, упираясь дном 32 в регули- рсричные винты 34, останавливается, а ползун 19, продол:-.ая двигаться, образует зазор для сиободного выхода оОрабоганкой детали 6

.Ца.тее циг,,1 повторяется. При перемещении с,)юшеГ| детали 6 из магазина на линию подачи в рабочую зону шибер 7 своим ребром 36, действуя на обработанную де- тель 6, перемещает ее в отводящий лоток 12.

Из отводяшего лотка 12 обработ ин- т дет;:, о выгружаются любым извerтi ы /по Lo6oM.

tf /

35 23

77

25 52 J 33 27 2830

Б Б

29

.З

.Ч

.5

| название | год | авторы | номер документа |

|---|---|---|---|

| Загрузочно-разгрузочное устройство | 1984 |

|

SU1331631A1 |

| Загрузочное устройство | 1984 |

|

SU1202794A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Устройство для обработки заготовок типа полуцилиндров | 1990 |

|

SU1729731A1 |

| Загрузочное устройство | 1990 |

|

SU1745514A1 |

| Устройство для сборки деталей запрессовкой | 1987 |

|

SU1581557A1 |

| Автомат для выполнения технологических операций с деталями типа колец подшипников | 1978 |

|

SU899330A1 |

| Устройство для обработки торцов труб | 1978 |

|

SU780961A1 |

| Устройство для снятия заусенцев с вкладышей подшипников скольжения и очистки их наружной поверхности | 1985 |

|

SU1297994A1 |

| Загрузочное устройство | 1985 |

|

SU1268367A1 |

| Автоматическое устройство для подачи, зажима и съема деталей | 1961 |

|

SU144383A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-08-23—Публикация

1984-01-05—Подача