ки 1 и 2 продолжают поворачиваться В это время включается шаговый эле тродвигатель 15, который через зуб тое зацепление 14-13 поворачивает шток 12 и жестко связанный с ним п рон 8 с заготовкой 7 на шаг углово подачи. Одновременно гайка 16, фик рованная от проворота шпонкой 17, перемещается в направлякяцих 18 на осевой подачи. Сжатый воздух в пол ти П пневмоцилиндра 11 расширяется перемещает поршень со штоком, а сл довательно, и заготовку в направл осевой подачи до упора гайки 16 в

10

20

Изобретение относится к обработке металлов давлением и может быть использовано, в частности, для прокатки шлицев на валах.

Целью изобретения является повышение качества зубчатых изделий„

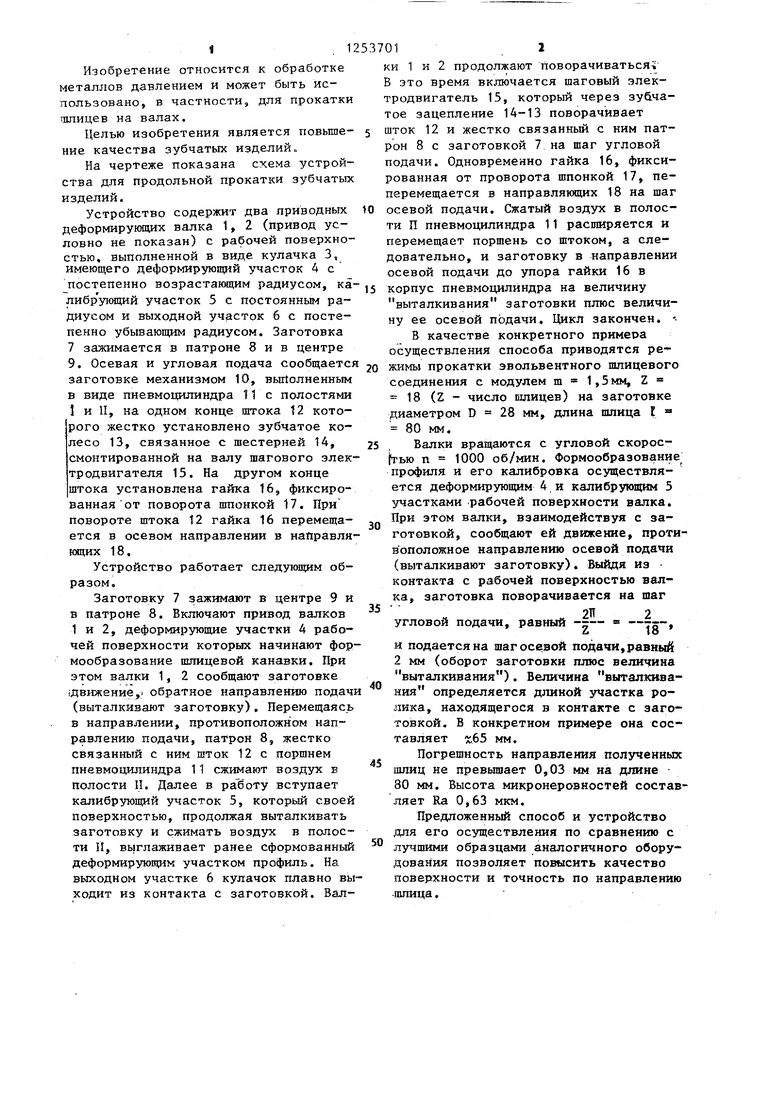

На чертеже показана схема устройства для продольной прокатки зубчатых изделий.

Устройство содержит два приводных деформирующих валка 1, 2 (привод условно не показан) с рабочей поверхностью, выполненной в виде кулачка 3, имеющего деформирующий участок 4 с

пост епенно возрастающим радиусом, Ki- ,5 корпус пневмоцилиндра на величину либрзтощий участок 5 с постоянным радиусом и выходной участок 6 с постепенно убывающим радиусом. Заготовка 7 зажимается в патроне 8 и в центре 9. Осевая и угловая подача сообщается заготовке механизмом 10, выЛслненным в виде пневмощшиндра 11с полостями и II, на одном конце штока 12 которого жестко установлено зубчатое колесо 13, связанное с шестерней 14, смонтированной на валу шагового электродвигателя 15. На другом конце штока установлена гайка 16, фиксированная от поворота шпонкой 17, При повороте штока 12 гайка 16 перемещается в осевом направлении в направляющих 18.

Устройство работает следующим образом.

Заготовку 7 зажимают в центре 9 и в патроне 8. Включают привод валков 1 и 2, деформирующие участки 4 рабочей поверхности которых начинают формообразование шлицевой канавки. При этом валки 1, 2 сообщают заготовке движение,I обратное направлению подачи (выталкивают заготовку), Перемещаясь в направлении, противоположном нап25

30

35

40

выталкивания заготовки плюс вели ну ее осевой подачи. Цикл законче

В качестве конкретного примера осуществления способа приводятся жимы прокатки эвольвентного шлице соединения с модулем m 1,5мм, Z 18 (Z - число ишицев) на загото диаметром D 28 мм, длина шлица 80 мм.

Валки вращаются с угловой скор Ь: ью п 1000 об/мин. Формообразов профиля и его калибровка осуществ ется деформирующим 4 и калибрующи участками рабочей поверхности вал При этом валки, взаимодействуя с готовкой, сообщают ей движение, п в оположное направлению осевой под (выталкивают заготовку). Выйдя из контакта с рабочей поверхностью в ка, заготовка поворачивается на ш

2ТТ 2 угловой подачи, равный --- -7

t l

И подается на шаг осевой подачи, рав 2 мм (оборот заготовки плюс велич выталкивания), Величина выталк ния определяется длиной участка лика, находящегося в контакте с з товкой. В конкретном примере она тавляет х65 мм.

равлению подачи, патрон 8, жестко связанный с ним шток 12 с поршнем пневмоцилиндра 11 сжимают воздух в полости II. Далее в работу вступает калибрующий участок 5, который своей поверхностью, продолжая выталкивать заготовку и сжимать воздух в полости И, выглаживает ранее сформованный деформирующим участком профиль. На выходном участке 6 кулачок плавно выходит из контакта с заготовкой. Вал537012

ки 1 и 2 продолжают поворачиваться;; В это время включается шаговый электродвигатель 15, который через зубчатое зацепление 14-13 поворачивает шток 12 и жестко связанный с ним патрон 8 с заготовкой 7 на шаг угловой подачи. Одновременно гайка 16, фиксированная от проворота шпонкой 17, пе- перемещается в направлякяцих 18 на шаг осевой подачи. Сжатый воздух в полости П пневмоцилиндра 11 расширяется и перемещает поршень со штоком, а следовательно, и заготовку в направлении осевой подачи до упора гайки 16 в

10

,5 корпус пневмоцилиндра на величину

корпус пневмоцилиндра на величину

выталкивания заготовки плюс величину ее осевой подачи. Цикл закончен,

В качестве конкретного примера осуществления способа приводятся режимы прокатки эвольвентного шлицевого соединения с модулем m 1,5мм, Z 18 (Z - число ишицев) на заготовке диаметром D 28 мм, длина шлица I 80 мм.

Валки вращаются с угловой скорос- Ь: ью п 1000 об/мин. Формообразование профиля и его калибровка осуществляется деформирующим 4 и калибрующим 3 участками рабочей поверхности валка. При этом валки, взаимодействуя с заготовкой, сообщают ей движение, проти- в оположное направлению осевой подачи (выталкивают заготовку). Выйдя из - контакта с рабочей поверхностью валка, заготовка поворачивается на шаг

2ТТ 2 угловой подачи, равный ---

t lO

И подается на шаг осевой подачи, равный 2 мм (оборот заготовки плюс величина выталкивания), Величина выталкивания определяется длиной участка ролика, находящегося в контакте с заготовкой. В конкретном примере она составляет х65 мм.

Погрешность направления полученных шлиц не превьш1ает 0,03 мм на длине 80 мм. Высота микронеровностей составляет Ra 0,63 мкм.

Предложенный способ и устройство для его осуществления по сравнению с лучшими образцами аналогичного оборудования позволяет повысить качество поверхности и точность по направлению шлица.

0

s$

«N

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ ДЛИНЫ НАКАТКИ РЕЗЬБЫ ВИНТА | 2009 |

|

RU2408448C1 |

| СТАН ДЛЯ НАКАТКИ НАРУЖНЫХ РЕЗЬБ | 2009 |

|

RU2399454C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ДЕТАЛЕЙ БУРОВЫХ ЗАМКОВ | 2005 |

|

RU2299104C1 |

| Стенд для прокатки кольцевых деталей с внутренним профилем | 1989 |

|

SU1697958A1 |

| Устройство для накатки зубчатых профилей на валах | 1980 |

|

SU956117A1 |

| Стенд для прокатки цилиндрических зубчатых колес | 1985 |

|

SU1260091A1 |

| Прокатный стан | 1988 |

|

SU1583196A1 |

| Рабочая валковая клеть | 1989 |

|

SU1687316A1 |

| СПОСОБ ШАГОВОЙ ПРОКАТКИ | 2006 |

|

RU2298444C1 |

| Стан пилигримовой прокатки труб | 1977 |

|

SU740319A1 |

1. Способ продольной прокатки зубчатых изделий, включающий формообразование по участкам заготовки с направлением прокатки, противоположным осевой подаче заготовки в зону обработки, причем после формообразования каждого участка осуществляют поворот заготовки на угловой шаг и ее осевую подачу в зону обработки, отличающийся тем, что, с целью повышения качества зубчатых изделий, после формообразования каждого участка заготовки осуществляют калибровку пре- дьщущего участка. 2. Устройство для продольной прокатки зубчатых изделий, содержацее деформирующие валки с рабочей поверхностью, механизм осевой подачи и углового поворота заготовки, о т л и ч а- ю щ е е с я тем, что рабочая поверх- ность каждого валка выполнена в виде кулачка, состоящего из деформирупцего, калибрующего и выходного участков, а механизм осевой подачи и, углового по- Порота заготовки выполнен в виде двух- полостного пневмоцилиндра шагового электродвигателя, связанного с одним концом штока пневмоцилиндра посредством зубчатой передачи, и гайки, установленной на другом конце штока с возможное т ыо фиксации от поворота.

Редактор Н.Гаврилина

Составитель Д.Теплова Техред л Кравчук

Заказ 4664/1А Тираж 655

ВНИИПИ Государственного комитета СССР

по делан изобретений к открытий 113035, Москва, Ж-35, Раушская наб.,д..4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

Корректор Т.Колб Подписное

| Изготовление шлицев на валах накатыванием | |||

| Сборник НИИМаа, серия СХ-3, М | |||

| Приспособление для контроля движения | 1921 |

|

SU1968A1 |

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

Авторы

Даты

1986-08-30—Публикация

1983-07-22—Подача