Изобретение относится к порошковой металлургии, а именно к устройствам для прессования цилиндрических двухслойных изделий из порошка. Целью изобретения является обеспечение регулирования плотности изделий ,

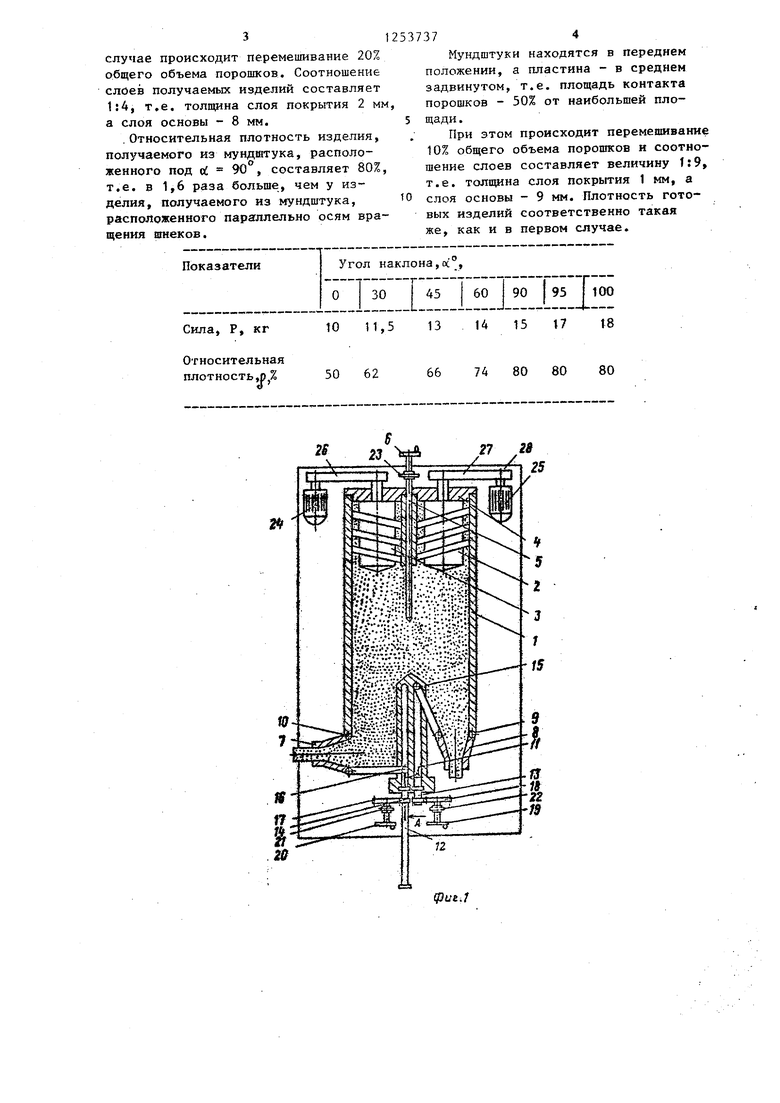

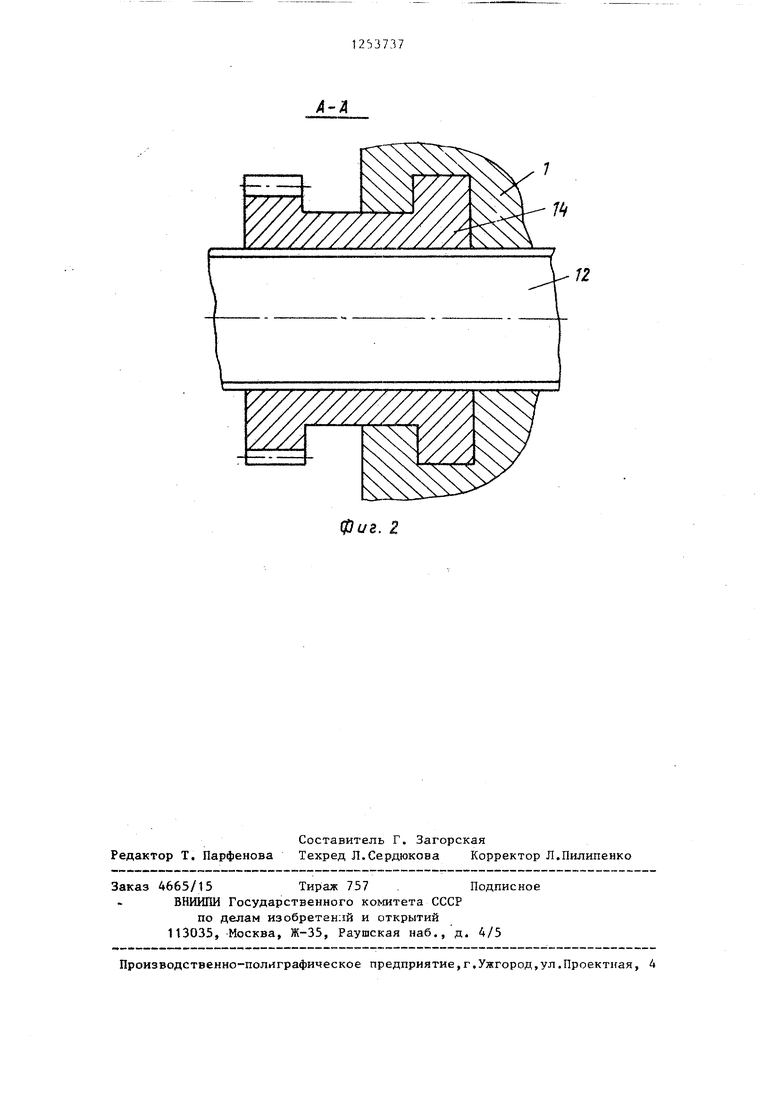

На фиг. 1 представлено предлагаемое устройство, вид сверху в разрезе на фиг. 2 - сечение А-А на фиг,

Устройство состоит из корпуса 1, в котором расположены два шнека 2 и 3, опирающиеся на крышку 4. В корпусе 1 находится распределительная пластина 5, которая перемещается Б продольном направлении посредством маховика 6. К корпусу 1 крепитс формообразующий элемент, состоящий из двух мундштуков 7 и 8, подвижно соединенных с корпусом с помощью осей 9 и. 10. Механизм регулирования угла наклона продольных осей мундштуков относительно осей вращения шнеков состоит из стержней 11 и 12, соединенных посредством резьбы с шестернями 13 и 14,, с ;1омощью которых стерхши перемещаются в продольных пазах корпуса 1. Стержни 11 и 1 соединены с формообразующими элементами осями 15 и 16. тельное Движе1-ше на шестерни 13 и 14 передается через зубчатые колеса 17 и 1 посредством махоЕпков 19 и 20,

Корпус 1, опорные элементы 21 - 23, приводные двигатели 24 и 25 и редукторы 26 и 27 крепятся на основании 28,

В корпусе 1 расположены два загрузочных oyi-iKepa (tie. показаны),

Устройство работает следуюгдим образом.

От приводных двигателей 24 и 25 через редукторы 26 и 27 вращательное движение передается шнекам 2 и 3. Последние захватывают порошок из загрузочных бункеров м транспортируют В зону смешивания. При продвижении порошков к формообразу:ощим элементам происходит их частичное снепшвание на участке контакта. При дальнейшем движении шихта раздел51ется па два потока и выдавливается через отверстия мундштуков. При этом получают двухслойные изделия, один слой ко- торых состоит из материала основы, а второй из композиционного материала состоящего из смеси исходных порошков

0

5

0

5

д

При вращении рукоятки маховика 6 происходит продольное перемещение пластины 5, что приводит к изменению площади соприкосновения порошков в зоне смешивания и к менее интенсивному перемешиванию порошков при их продвижении к формообразующему элементу. Следовательно, уменьшается толщина слоя, содержащего смесь исходных порошков.

Кроме того, при увеличении угла наклона любого из выходных отверстий мундштуков относительно осей вращения шнеков вращением рукояток маховиков 19 или 20 происходит изменение направления перемещения слоев порошка, что приводит к появлению интен- сивных сдвиговых деформаций во всем объеме порошка и к повышению плотности готовых изделий, способствует дроблению зерен и выравниванию физико-механических свойств в смеси.

Предлагаемое устройство позволяет регулировать плотность готовых изде- :1ий путем изменения угла наклона Продольных осей мундштуков относительно осей вращения шнеков, изменять соотношение толщины слоя покрытия и слоя основы при постоянной толщине изделия в целом путем перемещения подвижной пластины.

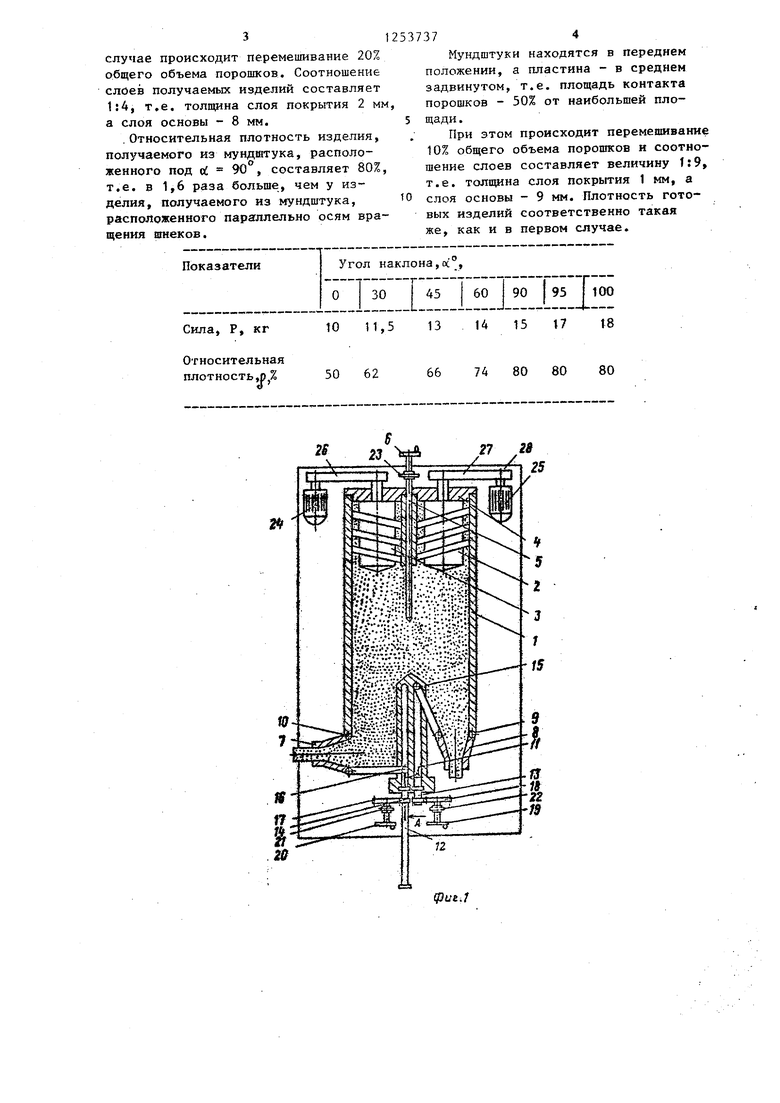

В таблице приведены данные зависимости силы в; давливания и плотности получаемых изделий от угла наклона продольных осей мундштуков.

Из таблицы видно что с увеличением угла наклона об относительная плотность изделий увеличивается. При оС - 90 она достигает максимального значения и при с 90 остается постоянной, причем сила выдавливания Р продо.шкает расти. Поэтому оптимальным является диапазон, при котором угол наклона выходных от- .45 верстий мундцггуков об .

П р и м е р. Исходным материалом; является порошок меди ПМС-1 и порошок железа ПЖЗМЗ.

Продольная ось одного из мундштуков расположена параллельно осям

30

35

40

50

параллельно вращения шнеков (ct О ), а другого под углом о; 90 . Размеры выходных отверстий мундштуков 100 х 10 мм. Подв1гл ;ная пластина в крайнем выдвинутом положении, т.е. площадь контакта порошков наибольшая.

При подаче исходных порошков в зону их взаимного контакта в данном

31

случае происходит перемешивание 20% общего объема порошков. Соотношение слоев получаемых изделий составляет 1:4, т.е. толщина слоя покрытия 2 мм а слоя основы - 8 мм.

.Относительная плотность изделия, получаемого из мундштука, расположенного под о( 90°, составляет 80%, т.е. в 1,6 раза больше, чем у изделия, получаемого из мундштука, расположенного параллельно осям вращения шнеков.

Относительная плотность ,п%

50 62

2537374

Мундштуки находятся в переднем

положении, а пластина - в среднем

задвинутом, т.е. площадь контакта

, порошков - 50% от наибольшей пло5 щади.

При этом происходит перемешивание 10% общего объема порошков и соотношение слоев составляет величину , т.е. толщина слоя покрытия 1 мм, а О слоя основы - 9 мм. Плотность готовых изделий соответственно такая же, как и в первом случае.

66 74 80 80 80

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для прессования двухслойных изделий из порошка | 1982 |

|

SU1047593A1 |

| Устройство для прессования металлического порошка | 1986 |

|

SU1328066A1 |

| Устройство для экструдирования порошковой проволоки | 1984 |

|

SU1177058A1 |

| Устройство для прессования биметаллических длинномерных изделий | 1988 |

|

SU1519844A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ СВЕРХТВЕРДОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1994 |

|

RU2114803C1 |

| Устройство для экструдирования пластифицированных порошков | 1984 |

|

SU1154042A1 |

| СПОСОБ ПЕРЕРАБОТКИ ПОЛИМЕРНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2000 |

|

RU2173635C1 |

| Устройство для непрерывного прессования длинномерных изделий из порошка | 1981 |

|

SU975203A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОПОЛИМЕРНОГО НАНОКОМПОЗИЦИОННОГО МАТЕРИАЛА ПУТЕМ ВЗРЫВНОГО ПРЕССОВАНИЯ | 2011 |

|

RU2452593C1 |

| УСТРОЙСТВО ДЛЯ ЭКСТРУЗИИ ПЛАСТИЧНЫХ МАТЕРИАЛОВ | 2013 |

|

RU2530814C1 |

2

5 2

фиг. 2

Редактор Т. Парфенова

Составитель Г. Загорская

Техред Л.Сердюкова Корректор Л.Пилипенко

Заказ 4665/15 Тираж 757 . Подписное ВНИИПИ Государственного комитета СССР

по делам изобретенлй и открытий ИЗОЗЗ, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие,г.Ужгород,ул.Проектная, 4

| Устройство для прессования двух-СлОйНыХ ТРуб из пОРОшКА | 1979 |

|

SU852446A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Устройство для прессования двухслойных изделий из порошка | 1982 |

|

SU1047593A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-08-30—Публикация

1984-11-21—Подача