Изобретение относится к порошковой металлургии, в частности к устройствам для прессования металлического nopoDiKa.

Целью изобретения является повышение качества спрессованных изделий

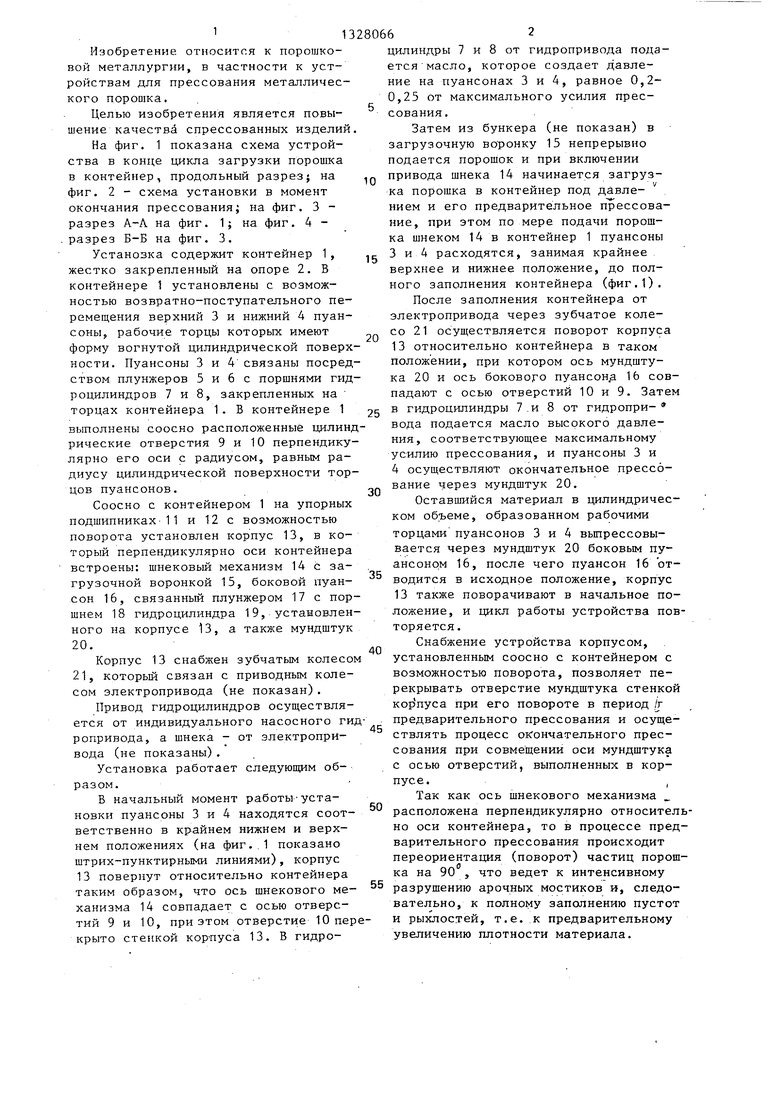

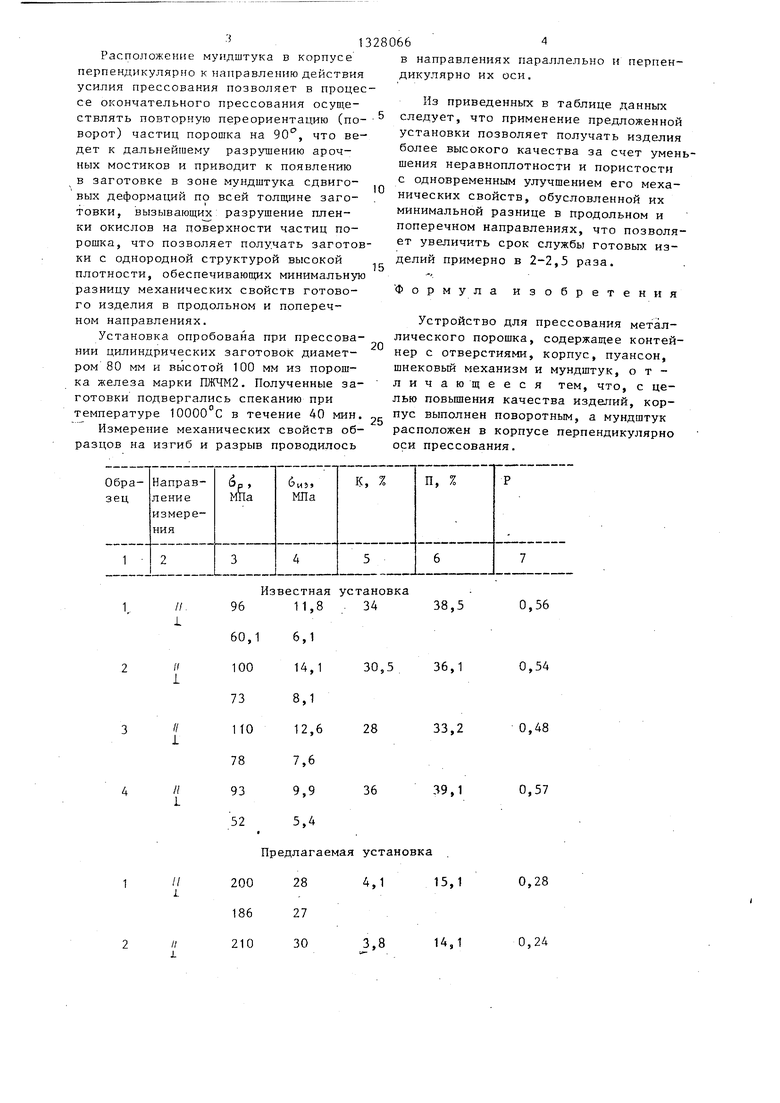

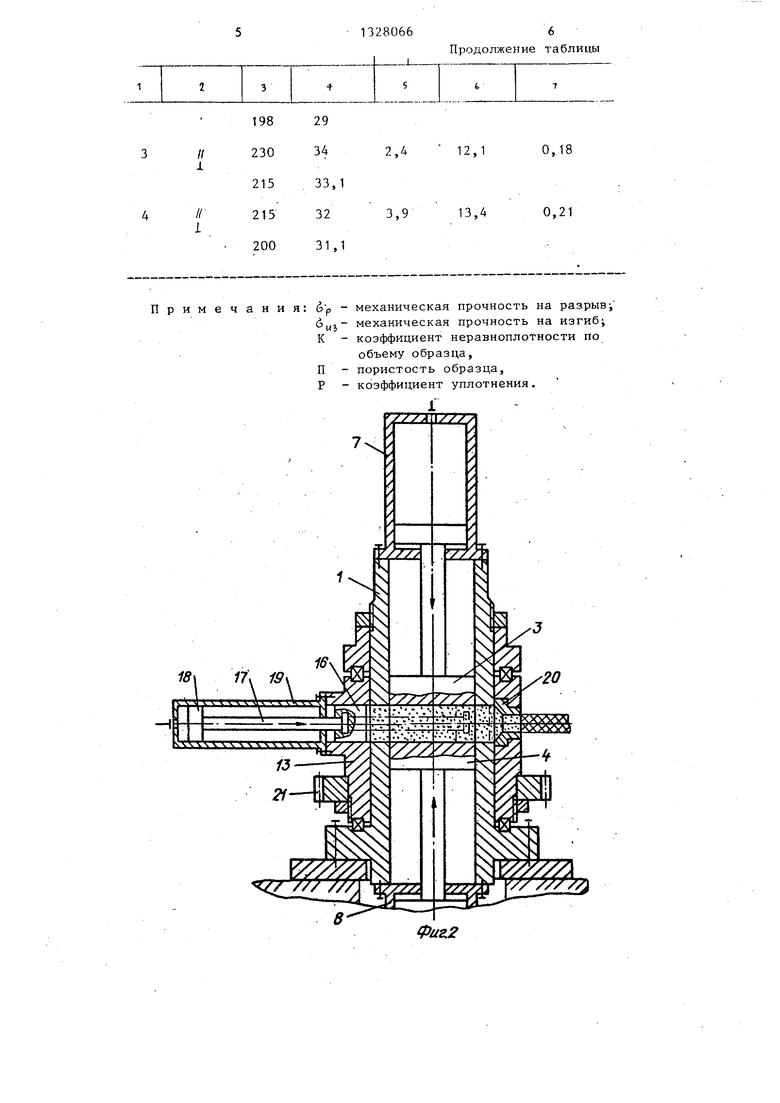

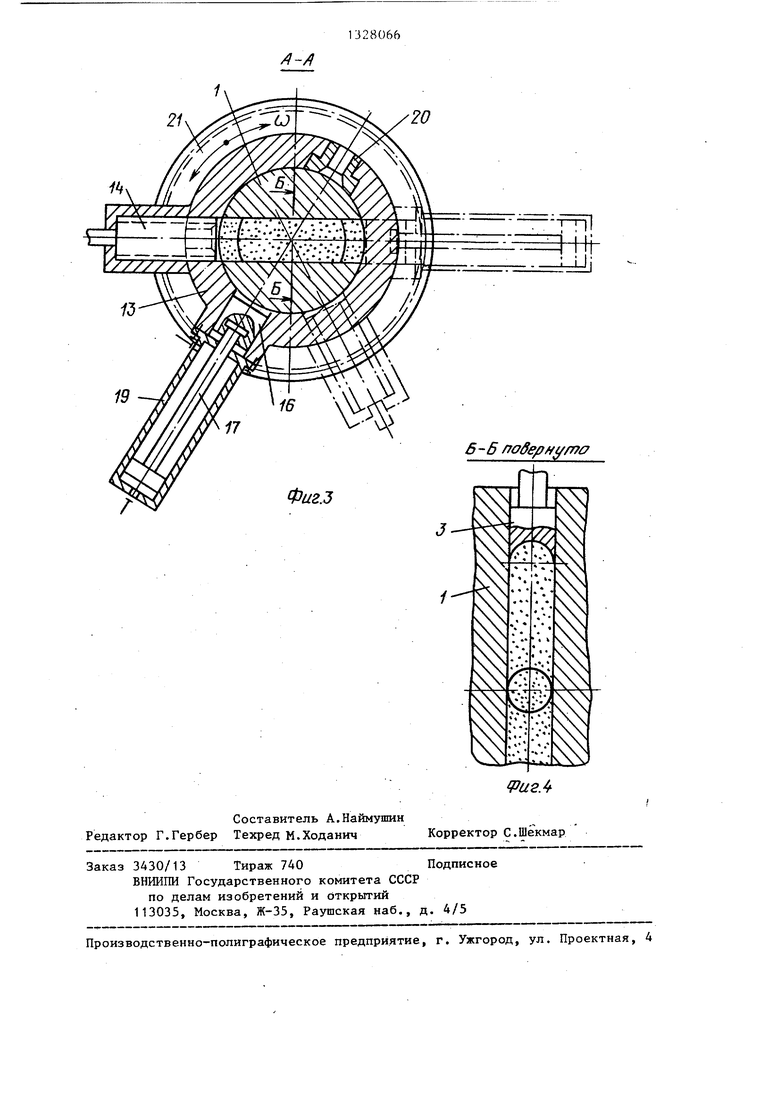

На фиг. 1 показана схема устройства в конце цикла загрузки порошка в контейнер, продольный разрез; на фиг, 2 - схема установки в момент окончания прессования; на фиг. 3 - разрез А-Л на фиг. 1; на фиг. 4 - разрез Б-Б на фиг, 3,

Установка содержит контейнер 1, жестко закрепленный на опоре 2, В контейнере 1 установлены с возможностью возвратно-поступательного пе- ремеш,ения верхний 3 и нижний 4 пуансоны, рабочие торцы которых имеют

форму вогнутой цилиндрической поверхности. Пуансоны 3 и 4 связаны посредством плунжеров 5 и 6 с поршнями гидроцилиндров 7 и 8, закрепленных на торцах контейнера 1. В контейнере 1 выполнены соосно расположенные цилиндрические отверстия 9 и 10 перпендикулярно его оси с радиусом, равным радиусу цилиндрической поверхности торцов пуансонов,

Соосно с контейнером 1 на упорных подшипниках-11 и 12 с возможностью поворота установлен корпус 13, в который перпендикулярно оси контейнера встроены: шнековый механизм 14 с загрузочной воронкой 15, боковой пуансон 16, связанный плунжером 17 с поршнем 18 гидроцилиндра 19, установленного на корпусе 13, а также мундштук 20,

Корпус 13 снабжен зубчатым колесом 21, который связан с приводным колесом электропривода (не показан),

Привод гидроцилиндров осуществляется от индивидуального насосного гид ропривода, а шнека - от злектропри- вода (не показаны).

Установка работает следующим образом.

В начальный момент работы-установки пуансоны 3 и 4 находятся соответственно в крайнем нижнем и верхнем положениях (на фиг..1 показано штрих-пунктирными линиями), корпус 13 повернут относительно контейнера таким образом, что ось шнекового механизма 14 совпадает с осью отверстий 9 и 10, при этом отверстие 10 перкрыто стемкой кор-пуса 13. В гидро

0

5

0

0

5

5

0

5

0

5

цилиндры 7 и 8 от гидропривода подается масло, которое создает давление на пуансонах 3 и 4, равное 0,2- 0,25 от максимального усилия прессования.

Затем из бункера (не показан) в загрузочную воронку 15 непрерывно подается порошок и при включении привода шнека 14 начинается загрузка порошка в контейнер под давлением и его предварительное прессование, при этом по мере подачи порошка шнеком 14 в контейнер 1 пуансоны

3и 4 расходятся, занимая крайнее верхнее и нижнее положение, до полного заполнения контейнера (фиг.1).

После заполнения контейнера от электропривода через зубчатое колесо 21 осуществляется поворот корпуса 13 относительно контейнера в таком положении, при котором ось мундштука 20 и ось бокового пуансонд 16 совпадают с осью отверстий 10 и 9. Затем в гидроцилиндры 7.и 8 от гидропри- вода подается масло высокого давления, соответствующее максимальному усилию прессования, и пуансоны 3 и

4осуществляют окончательное прессование через мундштук 20.

Оставшийся материал в цилиндрическом объеме, образованном рабочими

торцами пуансонов 3 и 4 выпрессовы- вается через мундштук 20 боковым пуансоном 16, после чего пуансон 16 отводится в исходное положение, корпус 13 также поворачивают в начальное положение, и цикл работы устройства повторяется .

Снабжение устройства корпусом, установленным соосно с контейнером с возможностью поворота, позволяет перекрывать отверстие мундштука стенкой кор пуса при его повороте в период /г предварительного прессования и осуществлять процесс ок ончательного прессования при совмещении оси мундштука с осью отверстий, выполненных в корпусе.

Так как ось шнекового механизма расположена перпендикулярно относительно оси контейнера, то в процессе предварительного прессования происходит переориентация (поворот) частиц порошка на 90 , что ведет к интенсивному разрушению арочных мостиков и, следовательно, к полному заполнению пустот и рыхлостей, т.е. к предварительному увеличению плотности материала.

Расположение мундштука в корпусе перпендикулярно к направлению действия усилия прессования позволяет в процессе окончательного прессования осуществлять повторную переориентацию (поворот) частиц порошка на 90, что ведет к дальнейшему разрушению арочных мостиков и приводит к появлению в заготовке в зоне мундштука сдвиговых деформаций по всей толщине заготовки, вызывающих разрушение пленки окислов на поверхности частиц порошка, что позволяет получать заготовки с однородной структурой высокой плотности, обеспечивающих минимальную разницу механических свойств готового изделия в продольном и поперечном направлениях.

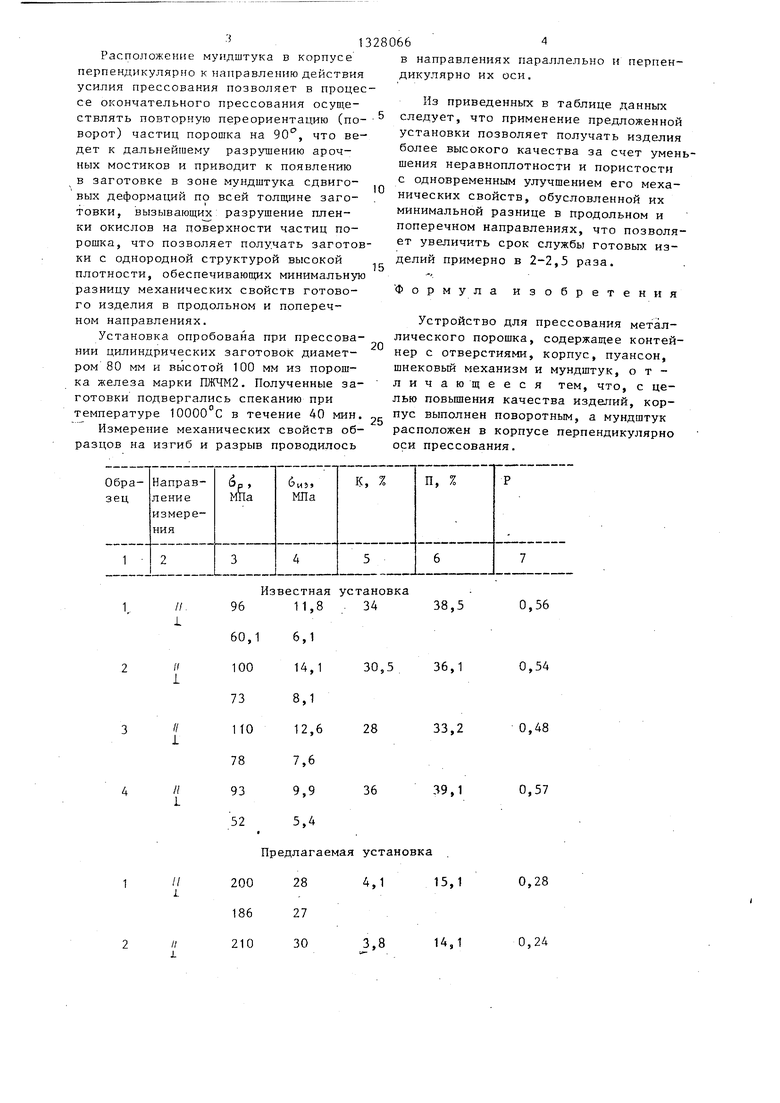

Установка опробована при прессовании цилиндрических заготовок диаметром 80 мм и высотой 100 мм из порошка железа марки ПЖЧМ2. Полученные за- готовки подвергались спеканию при температуре 10000 С в течение 40 мин.

Измерение механических свойств образцов на изгиб и разрыв проводилось

Известная установка

96 11,8

60,1 6,1

100

73

ПО

78

93

52

34

30,5

38,5

36,1

14,1

8,1

12,6 28 33,2

7,6

9,9 36 39,1

5,4

Предлагаемая установка 200 28 4,1 15,1 186 27 210 30 3,8 14,1

0

5

0

в направлениях параллельно и перпендикулярно их оси.

Из приведенных в таблице данных следует, что применение предложенной установки позволяет получать изделия более высокого качества за счет уменьшения неравноплотности и пористости с одновременным улучшением его механических свойств, обусловленной их минимальной разнице в продольном и поперечном направлениях, что позволяет увеличить срок службы готовых изделий примерно в 2-2,5 раза.

Формула изобретения

Устройство для прессования металлического порошка, содержащее контейнер с отверстиями, корпус, пуансон, шнековый механизм и мундштук, отличающееся тем, что, с целью повьш1ения качества изделий, корпус выполнен поворотным, а мундштук расположен в корпусе перпендикулярно оси прессования.

ановка

34

38,5

0,56

30,5

36,1

0,54

0,48

0,57

0,28

0,24

198

230 215 215 200

29

34

33.1

32

31,1

римем ания:6р- механическая прочность на разрыв ,

dyj- механическая прочность на изгиб; К - коэффициент неравноплотности по

объему образца, П - пористость образца, Р - коэффициент уплотнения.

Продолжение таблицы

2,4

12,1

0,18

3,9

13,4

0,21

18

a 7Л 13

I Д Д . х чУ fT

/J

21

Фиг

21

Фиг.З

20

6-6 fJoffe/jffi/fr u

as4

Составитель А.Наймушин Редактор Г.Гербер Техред М.Ходанич Корректор С.Шёкмар

Заказ 3430/13 Тираж 740Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб,, д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для прессования металлических порошков | 1987 |

|

SU1438924A1 |

| Установка для непрерывного прессования металлических порошков | 1983 |

|

SU1129026A1 |

| Пресс-форма для прессования изделий из металлического порошка | 1986 |

|

SU1416270A1 |

| Установка для прессования металлических порошков | 1983 |

|

SU1122421A1 |

| Способ непрерывного изготовления спеченных изделий и устройство для его осуществления | 1980 |

|

SU931293A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2035296C1 |

| Способ непрерывного прессования порошков и устройство для его осуществления | 1982 |

|

SU1049188A1 |

| Установка для формования трубчатых изделий | 1989 |

|

SU1791141A1 |

| ГРАНУЛИРУЮЩИЙ ШНЕКОВЫЙ ПРЕСС ДЛЯ ФОРМОВАНИЯ КАТАЛИЗАТОРНЫХ ПАСТ | 2012 |

|

RU2503537C1 |

| Пресс-форма для прессования изделий из порошка | 1985 |

|

SU1271652A1 |

Изобретение относится к устройствам для прессования металлического впорошка. Цель изобретения - повьшение качества изделий. При включении привода шнека 14 происходит подача порошка в полость контейнера 1 и его одновременное предварительное прессование. Затем при повороте корпуса 13 до совмещения оси мундштука и оси бокового пуансона с осью отверстий 9 и 10 в стенке контейнера производят окончательное мундштучное прессование при одновременном перемещении пуансонов 3 и 4 навстречу друг другу. Таким образом, устройство позволяет получить изделия с однородной структурой и обеспечить минимальную разницу свойств изделий в поперечном и продольном направлениях. 4 ил,, 1 табл. с 9 (Л с :л N3 30 .1

| Радомысельский И.Д | |||

| и др | |||

| Пресс- форма для порошковой металлургии | |||

| - Киев,: 1970, с, 35-36 | |||

| Установка для прессования металлических порошков | 1983 |

|

SU1079357A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-08-07—Публикация

1986-03-24—Подача