Изобретение относится к литейному производству и может быть использовано для определения положения фронта потока м.еталла в полости литейной формы при ос-воении новой отливки.

Цель изобретения - повышение точности контроля информации и увеличение производительности при освоении новой отливки.

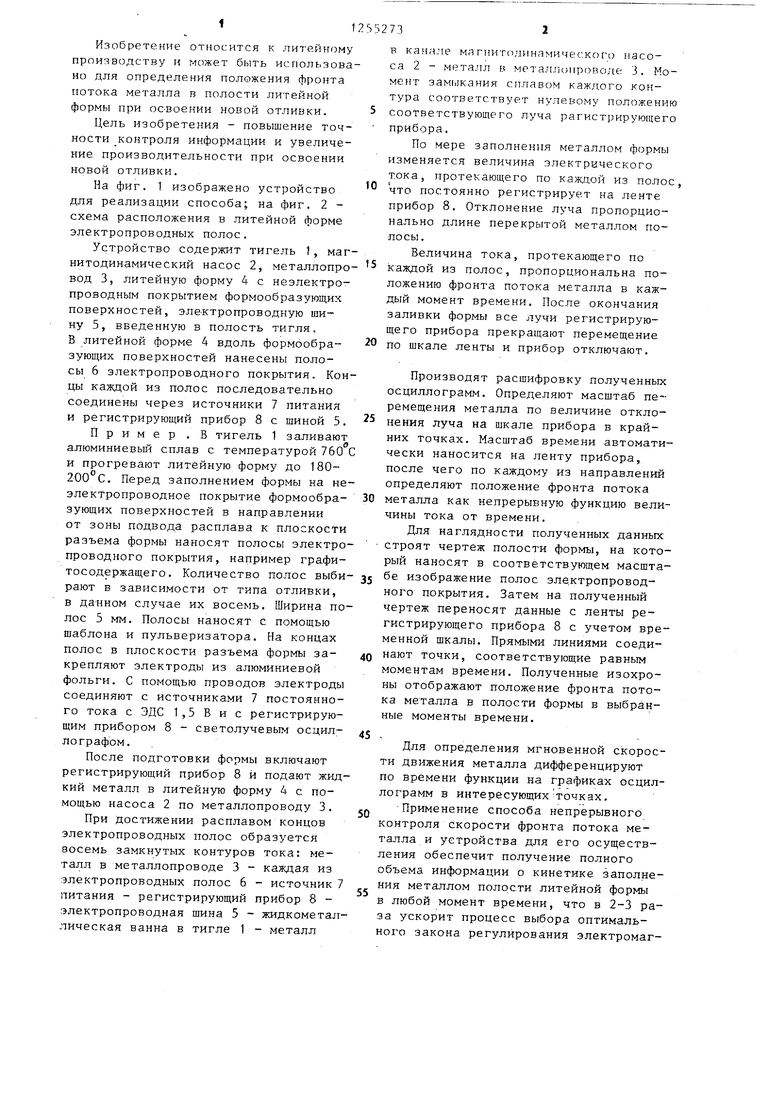

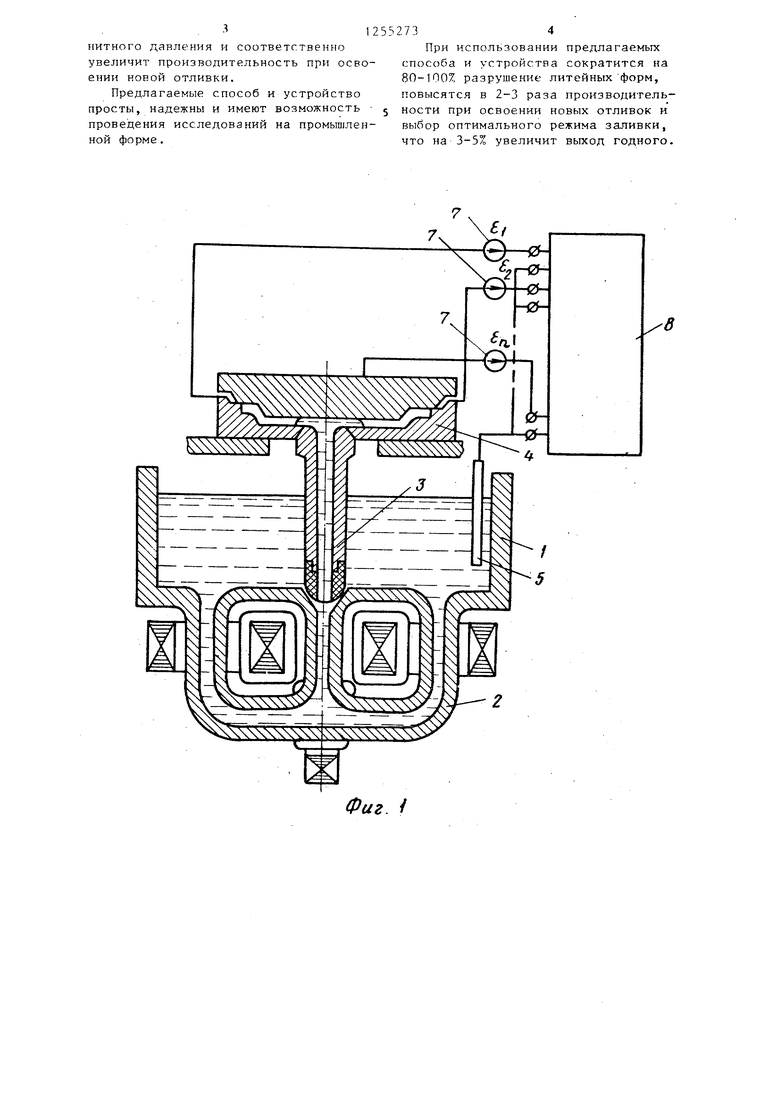

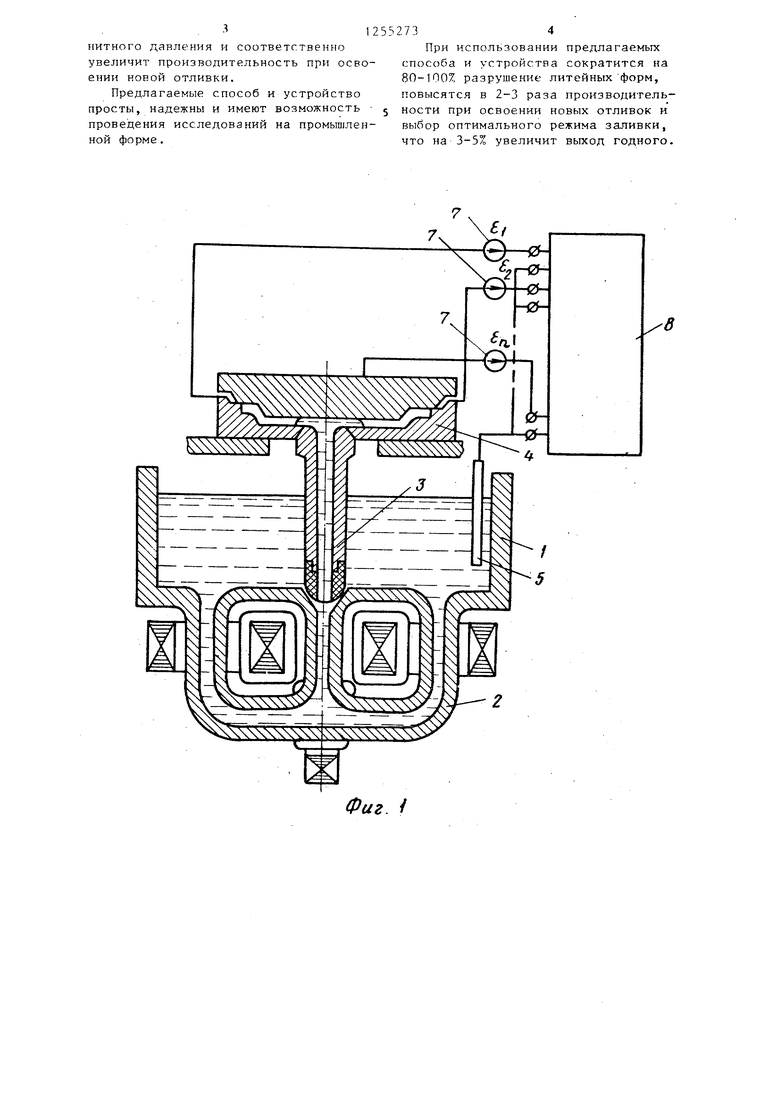

На фиг. 1 изображено устройство для реализации способа; на фиг. 2 - схема расположения в литейной форме электропроводных полос.

Устройство содержит тигель 1, маг нитодинамический насрс 2, металлопро вод 3, литейную форму 4 с неэлектропроводным покрытием формообразующих поверхностей, электропроводную шину 5, введенную в полость тигля,, В литейной форме 4 вдоль формообразующих поверхностей нанесены полосы 6 электропроводного покрытия. Концы каждой из полос последовательно соединены через источники 7 питания и регистрирующий прибор 8 с шиной 5.

Пример . В тигель 1 заливают алюминиевый сплав с температурой 760 и прогревают литейную форму до 180- 200 с, Перед заполнением формы на неэлектропроводное покрытие формообразующих поверхностей в направлении от зоны подвода расплава к плоскости разъема формы наносят полосы электропроводного покрьгтия, например графи- тосодержащего. Количество полос выбирают в зависимости от типа отливки, в данном случае их восемь. Ширина полос 5 мм. Полосы наносят с помощью щаблона и пульверизатора. На концах полос в плоскости разъема формы закрепляют электроды из алюминиевой фольги. С помощью проводов электроды соединяют с источниками 7 постоянного тока с ЭДС 1,5 В и с регистрирующим прибором 8 - светолучевьм осциллографом.

После подготовки формы включают регистрирующий прибор 8 и подают жидкий металл в литейную форму 4 с помощью насоса 2 по металлопроводу 3.

При достижении расплавом концов электропроводных полос образуется восемь замкнутых контуров тока: металл в металлопроводе 3 - каждая из электропроводных полос 6 - источник 7 питания - регистрирующий прибор 8 - электропроводная шина 5 - жидкометал лическая ванна в тигле 1 - металл

в канале мягнитолинамичес.кого насоса 2 - металл в металло1гроводе 3. Момент замыкания сплавом каждого контура соответствует нулевому положению

соответствующего луча рагистрирующего прибора.

По мере заполнения металлом формы изменяется величина электрического тока, протекающего по каждой из полос, что постоянно регистрирует на ленте прибор 8. Отклонение луча пропорционально длине перекрытой металлом полосы.

Величина тока, протекающего по каждой из полос, пропорциональна положению фронта потока металла в каждый момент времени. После окончания заливки формы все лучи регистрирующего прибора прекращают перемещение

по шкале ленты и прибор отключают.

Производят расшифровку полученных осциллограмм. Определяют масштаб перемещения металла по величине отклонения луча на шкале прибора в крайних точках. Масштаб времени автоматически наносится на ленту прибора, после чего по каждому из направлений определяют положение фронта потока

металла как непрерывную функцию величины тока от времени.

Для наглядности полученных даиньгх строят чертеж полости формы, на который наносят в соответствующем масштабе изображение полос эле.ктропровод- ного покрытия. Затем на полученный чертеж переносят данные с ленты регистрирующего прибора 8 с учетом временной шкалы. Прямыми линиями соединают точки, соответствующие равным моментам времени. Полученные изохро- ны отображают положение фронта потока металла в полости формы в выбранные моменты времени.

Для определения мгновенной скорости движения металла дифференцируют по времени функции на графиках осциллограмм в интересующих Точках.

Применение способа непрерывного контроля скорости фронта потока металла и устройства для его осуществления обеспечит получение полного объема информации о кинетике заполнения металлом полости литейной формы в любой момент времени, что в 2-3 раза ускорит процесс выбора оптимального закона регулирования электромаг

l

иитного давления и соответственно увеличит производительность при освоении новой отливки.

Предлагаемые способ и устройство просты, надежны и имеют возможность - проведения исследований на промышленной форме.

552734

При использовании предлагаемых способа и устройства сократится на 80-100% разрушение литейных форм, повысятся в 2-3 раза производительности при освоении новых отливок и выбор оптимального режима заливки, что на 3-5% увеличит выход годного.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для литья под электро-МАгНиТНыМ дАВлЕНиЕМ | 1979 |

|

SU835630A1 |

| Устройство для литья под электромагнитным давлением | 1982 |

|

SU1068223A1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ПОЛОЖЕНИЯ И КОНФИГУРАЦИИ ФРОНТА ПОТОКА МЕТАЛЛА В ЛИТЕЙНОЙ ФОРМЕ | 1991 |

|

RU2022705C1 |

| СПОСОБ ЛИТЬЯ ПОД НИЗКИМ ДАВЛЕНИЕМ В МЕТАЛЛИЧЕСКУЮ ЛИТЕЙНУЮ ФОРМУ | 2024 |

|

RU2830088C1 |

| СПОСОБ КОНТРОЛЯ ВРЕМЕНИ ЗАПОЛНЕНИЯ ЛИТЕЙНЫХ ФОРМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2759369C1 |

| Способ литья под низким давлением | 1973 |

|

SU457538A1 |

| Способ литья под низким давлением | 1977 |

|

SU648335A1 |

| ОТЛИВКИ В ЭЛЕКТРОМАГНИТНОЙ ФОРМЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2402405C2 |

| Способ литья под всесторонним газовым давлением | 1990 |

|

SU1743685A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 2007 |

|

RU2328359C1 |

1. Способ непрерывного контроля положения фронта потока металла в литейной форме, включающий заполнение металлом литейной формы и регистрацию времени прохождения фронтом потока металла фиксированных точек в полости формы, отличающийся тем, что, с целью повышения точности контроля информации и увеличения производительности при освоении новой отливки, на неэлектропроводные формообразующие поверхности литейной формы вдоль предполагаемых направлений движения металла наносят слой материала с высоким удельным электрическим сопротивлением, при заполнении металлом литейной формы пропускают по слою электрический ток, регистрируют изменение его величины и определяют положение фронта потока металла по каждому из выбранных направлений-как непрерывную функцию, пропорциональную величине, тока. 2. Устройство непрерывного контроля положения фронта потока металла в литейной форме при подаче металла из тигля в литейную форму с неэлектропроводным покрытием формообразующих поверхностей, содержащее электропроводную шину, введенную в полость тигля, соединенную с источником питания, отличающееся тем, что, с целью повышения точности контроля и увеличения производительности при освоении новой отливки, оно дополнительно содержит регистрирующий прибор, а на формообразующие поверхности литейной формы в направлении от среза металлопровода к плоскости разъема формы нанесены полосы электропроводного покрытия, причем конец каждой из полос последовательно соединен через источник питания и регистрирующий прибор с электропроводной щиной. СО С

Фиг. i

8

Фиг. 2

Редактор С.Пекарь

Составитель А.Абросимов

Техред И.Верес Корректор М.Самборская

Заказ 4749/11 Тираж 757Подписное

ВШИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул,Проектная, 4

| Дитер Поль | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| М.: Машгиз, 1958, с | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Орлова Т.Н | |||

| Осциллографический метод измерения скорости движения металла в литейной форме | |||

| - Литейное производство, 1954, № 7 | |||

| Устройство для литья под электро-МАгНиТНыМ дАВлЕНиЕМ | 1979 |

|

SU835630A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-09-07—Публикация

1984-09-20—Подача