Изобретение относится к машиностроению и может быть использовано в приспособлениях для фиксации легких деталей массой, например, до I кг, в устройствах для автоматического навешивания на конвейер, например для нанесения покрытий и т.д., с последующей их автоматической разгрузкой при максимально возможном заполнении деталями подвесок конвейера.

Цель изобретения - повышение надежности фиксаций деталей и полноты заполнения рамки подвесного конвейера деталями за счет наличия подпружиненных верхних рычагов и пальцев на толкателе, взаимодействующих с пазами на нижних рычагах, а также за счет наименьшего раскрытия зева захватного устройства и взаимного сближения самих захватов путем установки на одной оси зажимных элементов двух соседних захватных устройств.

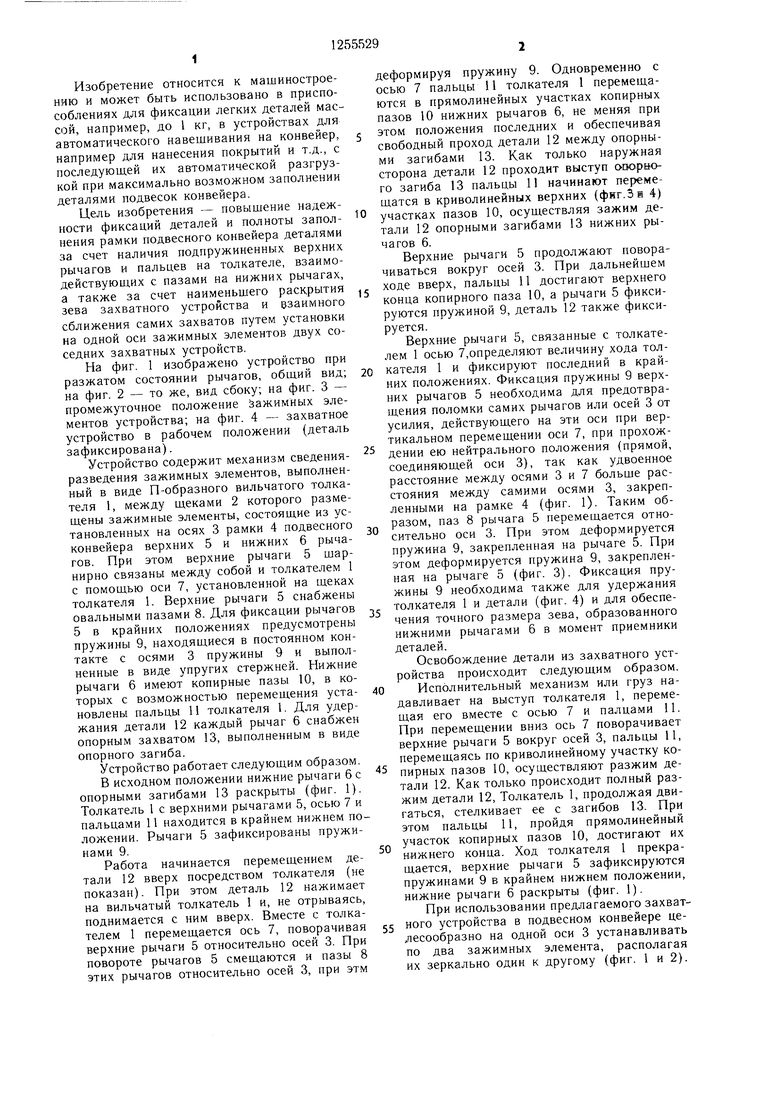

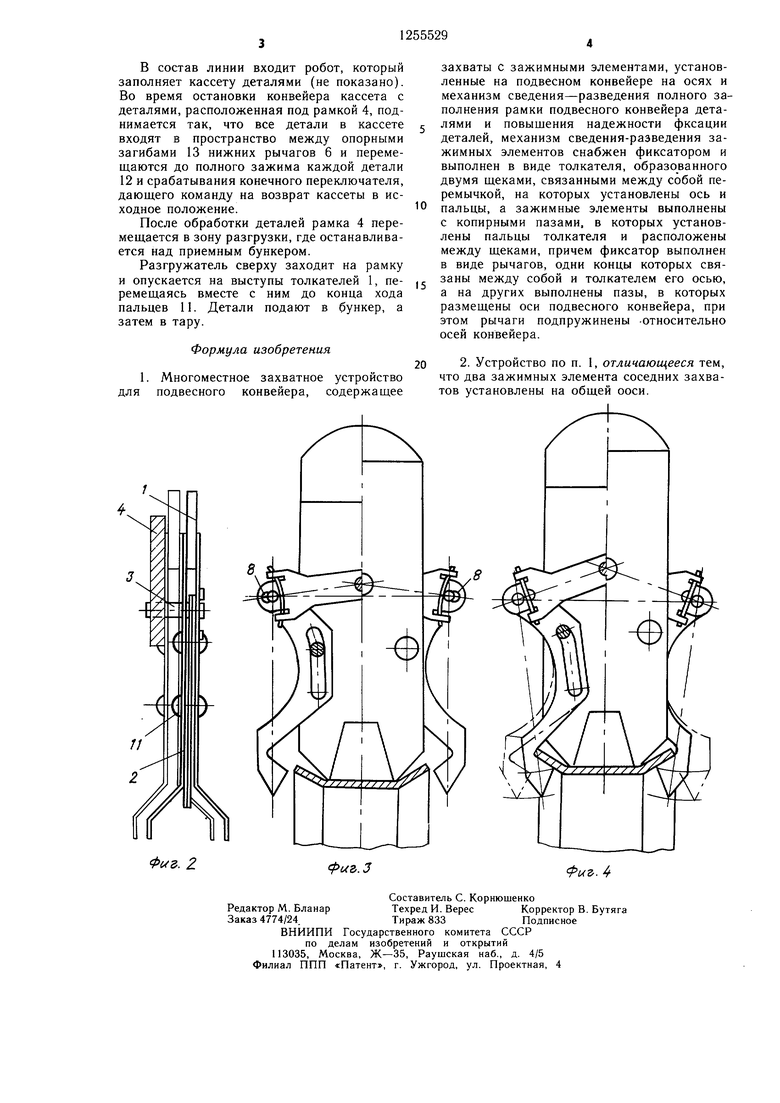

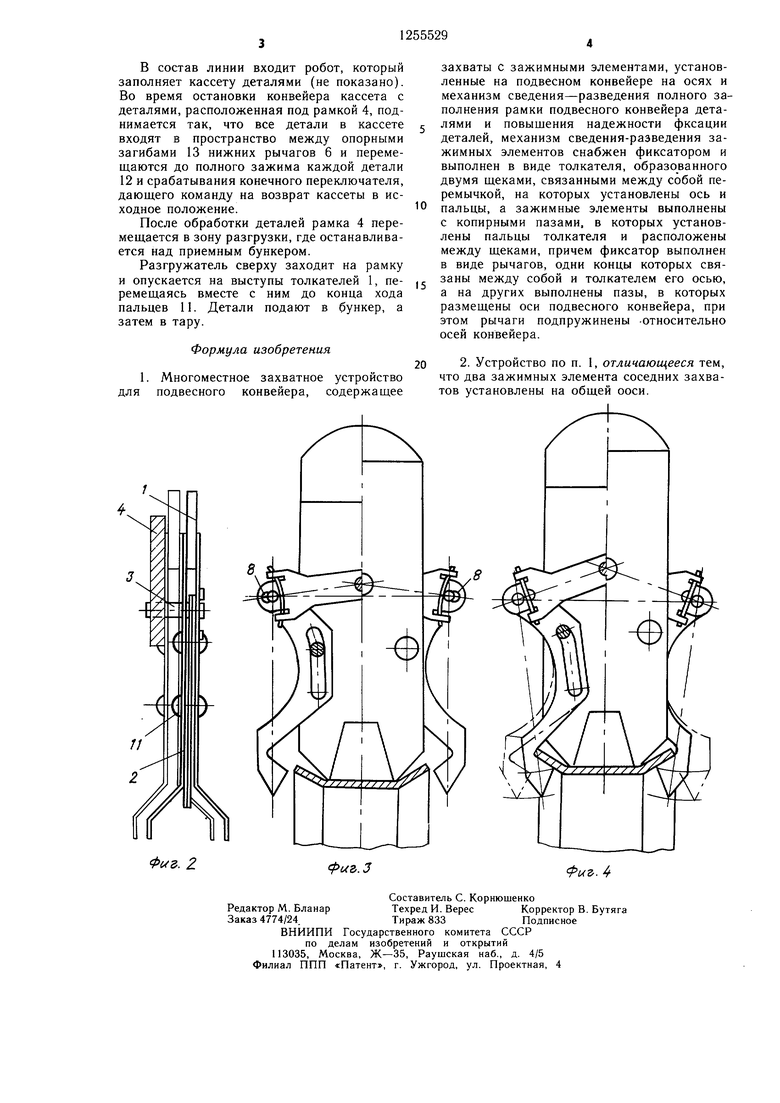

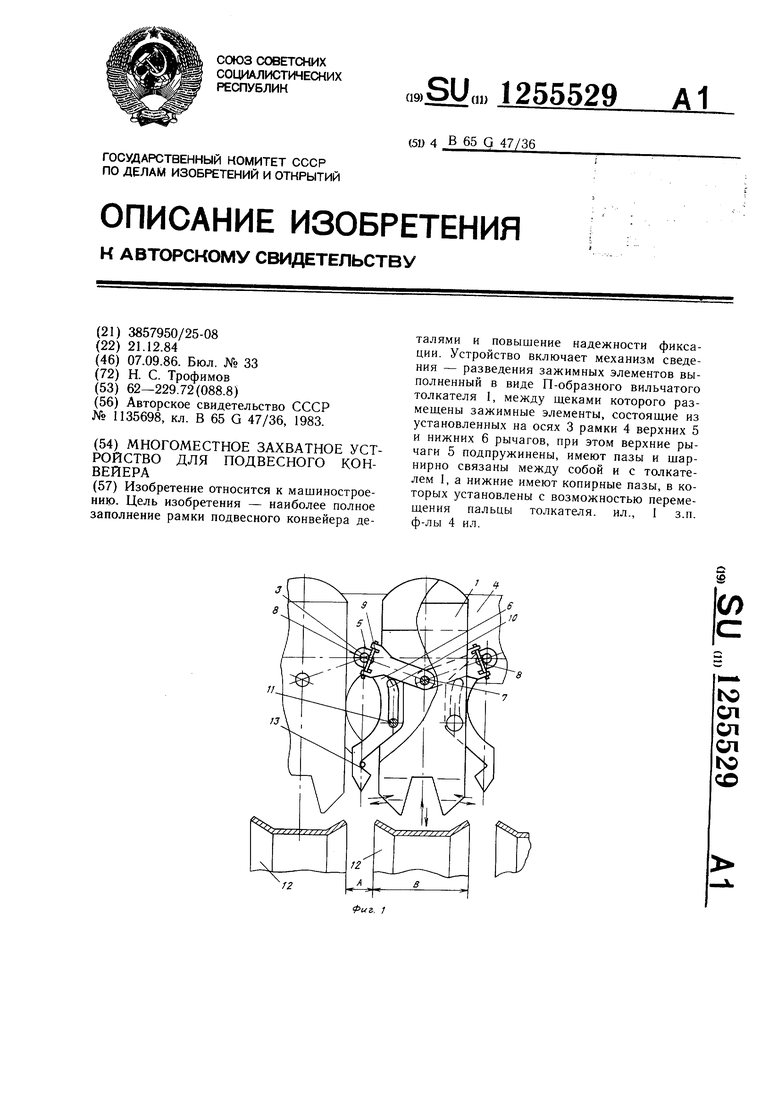

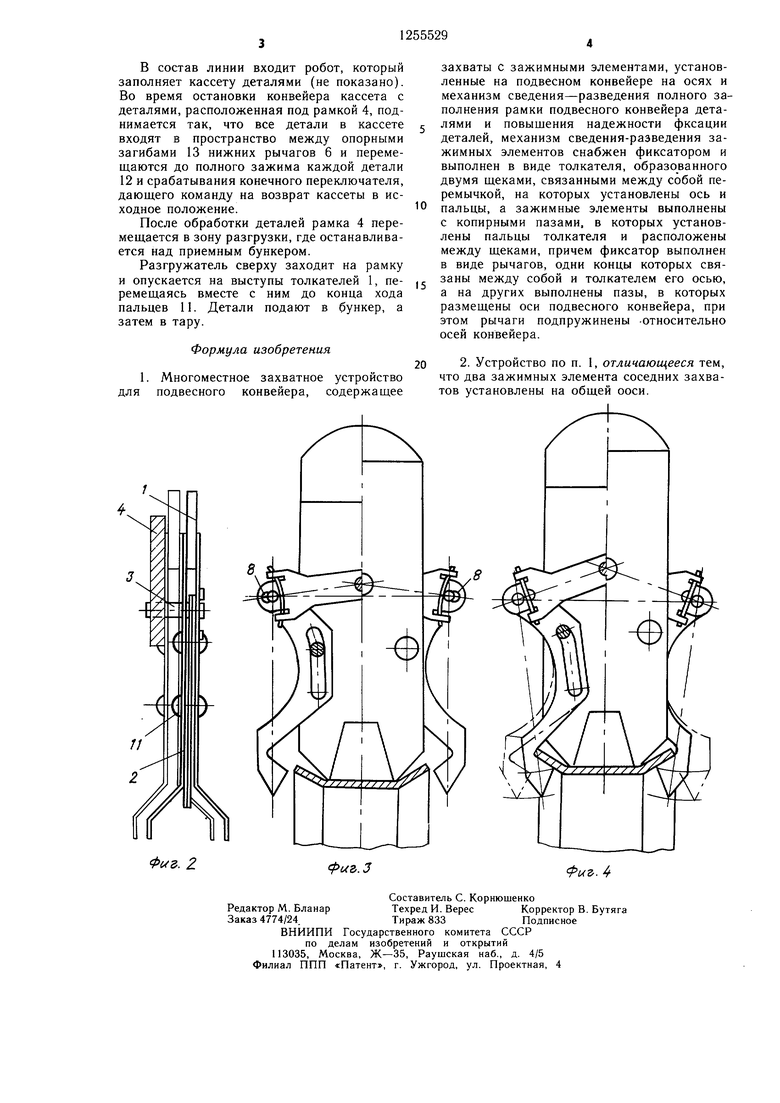

На фиг. 1 изображено устройство при разжатом состоянии рычагов, общий вид; на фиг. 2 - то же, вид сбоку; на фиг. 3 - промежуточное положение зажимных элементов устройства; на фиг. 4 - захватное устройство в рабочем положении (деталь зафиксирована).

Устройство содержит механизм сведения- разведения зажимных элементов, выполненный в виде П-образного вильчатого толкателя 1, между щеками 2 которого размещены зажимные элементы, состоящие из установленных на осях 3 рамки 4 подвесного конвейера верхних 5 и нижних 6 рычагов. При этом верхние рычаги 5 щар- нирно связаны между собой и толкателем 1 с помощью оси 7, установленной на щеках толкателя 1. Верхние рычаги 5 снабжены овальными пазами 8. Для фиксации рычагов 5 в крайних положениях предусмотрены пружины 9, находящиеся в постоянном контакте с осями 3 пружины 9 и выполненные в виде упругих стержней. Нижние рычаги 6 имеют копирные пазы 10, в которых с возможностью перемещения установлены пальцы 11 толкателя 1. Для удержания детали 12 каждый рычаг 6 снабжен опорным захватом 13, выполненным в виде опорного загиба.

Устройство работает следующим образом.

В исходном положении нижние рычаги 6 с опорными загибами 13 раскрыты (фиг. 1). Толкатель 1 с верхними рычагами 5, осью 7 и пальцами 11 находится в крайнем нижнем положении. Рычаги 5 зафиксированы пружинами 9.

Работа начинается перемещением детали 12 вверх посредством толкателя (не показан). Нри этом деталь 12 нажимает на вильчатый толкатель 1 и, не отрываясь, поднимается с ним вверх. Вместе с толкателем 1 перемещается ось 7, поворачивая верхние рычаги 5 относительно осей 3. При повороте рычагов 5 смещаются и пазы 8 этих рычагов относительно осей 3, при этм

0

5

0

5

0

5

0

5

деформируя пружину 9. Одновременно с осью 7 пальцы 11 толкателя 1 перемещаются в прямолинейных участках копирных пазов 10 нижних рычагов 6, не меняя при этом положения последних и обеспечивая свободный проход детали 12 между опорными загибами 13. Как только наружная сторона детали 12 проходит выступ опорного загиба 13 пальцы 11 начинают переме- щатся в криволинейных верхних (фнт.Зи 4) участках пазов 10, осуществляя зажим детали 12 опорными загибами 13 нижних рычагов 6.

Верхние рычаги 5 продолжают поворачиваться вокруг осей 3. При дальнейшем ходе вверх, пальцы 11 достигают верхнего конца копирного паза 10, а рычаги 5 фиксируются пружиной 9, деталь 12 также фиксируется.

Верхние рычаги 5, связанные с толкателем 1 осью 7,определяют величину хода толкателя 1 и фиксируют последний в крайних положениях. Фиксация пружины 9 верхних рычагов 5 необходима для предотвра- ш,ения поломки самих рычагов или осей 3 от усилия, действующего на эти оси при вертикальном перемещении оси 7, при прохождении ею нейтрального положения (прямой, соединяющей оси 3), так как удвоенное расстояние между осями 3 и 7 больше расстояния между самими осями 3, закрепленными на рамке 4 (фиг. 1). Таким образом, паз 8 рычага 5 перемещается относительно оси 3. При этом деформируется пружина 9, закрепленная на рычаге 5. При этом деформируется пружина 9, закрепленная на рычаге 5 (фиг. 3). Фиксация пружины 9 необходима также для удержания толкателя 1 и детали (фиг. 4) и для обеспечения точного размера зева, образованного нижними рычагами 6 в момент приемники деталей.

Освобождение детали из захватного устройства происходит следующим образом.

Исполнительный механизм или груз надавливает на выступ толкателя 1, перемещая его вместе с осью 7 и палцами 11. При перемещении вниз ось 7 поворачивает верхние рычаги 5 вокруг осей 3, пальцы 11, перемещаясь по криволинейному участку копирных пазов 10, осуществляют разжим детали 12. Как только происходит полный разжим детали 12, Толкатель 1, продолжая двигаться, стелкивает ее с загибов 13. При этом пальцы 11, пройдя прямолинейный участок копирных пазов 10, достигают их нижнего конца. Ход толкателя 1 прекращается, верхние рычаги 5 зафиксируются пружинами 9 в крайнем нижнем положении, нижние рычаги 6 раскрыты (фиг. 1).

При использовании предлагаемого захватного устройства в подвесном конвейере целесообразно на одной оси 3 устанавливать по два зажимных элемента, располагая их зеркально один к другому (фиг. 1 и 2).

В состав линии входит робот, который заполняет кассету деталями (не показано). Во время остановки конвейера кассета с деталями, расположенная под рамкой 4, поднимается так, что все детали в кассете входят в пространство между опорными загибами 13 нижних рычагов 6 и перемещаются до полного зажима каждой детали 12 и срабатывания конечного переключателя, дающего команду на возврат кассеты в исходное положение.

После обработки деталей рамка 4 перемещается в зону разгрузки, где останавливается над приемным бункером.

Разгружатель сверху заходит на рамку и опускается на выступы толкателей 1, пе- ремещаясь вместе с ним до конца хода пальцев 11. Детали подают в бункер, а затем в тару.

Формула изобретения

1. Многоместное захватное устройство для подвесного конвейера, содержащее

0

0

захваты с зажимными элементами, установленные на подвесном конвейере на осях и механизм сведения-разведения полного заполнения рамки подвесного конвейера деталями и повыщения надежности фксации деталей, механизм сведения-разведения зажимных элементов снабжен фиксатором и выполнен в виде толкателя, образо ванного двумя щеками, связанными между собой перемычкой, на которых установлены ось и пальцы, а зажимные элементы выполнены с копирными пазами, в которых установлены пальцы толкателя и расположены между щеками, причем фиксатор выполнен в виде рычагов, одни концы которых связаны между собой и толкателем его осью, а на других выполнены пазы, в которых размещены оси подвесного конвейера, при этом рычаги подпружинены -относительно осей конвейера.

2. Устройство по п. 1, отличающееся тем, что два зажимных элемента соседних захватов установлены на общей ооси.

Ф(г. 2

фиг.З

Составитель С. Корнюшенко

Редактор М. БланарТехред И. ВересКорректор В. Бутяга

Заказ 4774/24.Тираж 833Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП «Патент, г. Ужгород, ул. Проектная, 4

Фиг.

| название | год | авторы | номер документа |

|---|---|---|---|

| Захват для фиксации деталей | 1983 |

|

SU1135698A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Многопозиционный автомат для сборки корпусных деталей с деталями типа подшипников и крышек | 1974 |

|

SU545443A1 |

| Грузозахватное устройство | 1990 |

|

SU1787924A1 |

| Транспортно-технологический ротор | 1988 |

|

SU1586795A1 |

| Групповой схват промышленного робота | 1988 |

|

SU1535714A1 |

| Хирургический сшивающий аппарат | 1979 |

|

SU1050690A1 |

| Полуавтомат для стачивания деталей по заданному контуру | 1974 |

|

SU506665A1 |

| СТАНОК ДЛЯ ОДНОВРЕМЕННОГО ИЗГОТОВЛЕНИЯ СКОБ И СКРЕПЛЕНИЯ ИМИ ЭЛЕМЕНТОВ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ, НАПРИМЕР ПРУЖИН И РАМОК ПРУЖИННЫХ МАТРАСОВ | 2001 |

|

RU2199414C1 |

| Автоматическая линия центробежного литья в облицованные кокили | 1978 |

|

SU764842A1 |

Изобретение относится к машиностроению. Цель изобретения - наиболее полное заполнение рамки подвесного конвейера деталями и повышение надежности фиксации. Устройство включает механизм сведения - разведения зажимных элементов выполненный в виде П-образного вильчатого толкателя 1, между щеками которого размещены зажимные элементы, состоящие из установленных на осях 3 рамки 4 верхних 5 и нижних 6 рычагов, при этом верхние рычаги 5 подпружинены, имеют пазы и щар- нирно связаны между собой и с толкателем 1, а нижние имеют копирные пазы, в которых установлены с возможностью перемещения пальцы толкателя, ил., 1 з.п. ф-лы 4 ил. (Л 1чЭ ел СП сд ю ;о

| Захват для фиксации деталей | 1983 |

|

SU1135698A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1986-09-07—Публикация

1984-12-21—Подача