Изобретение относится к трубопрокатному производству, в частности к инструменту непрерьшного трубопрокатного стана с удерживаемой оправкой.

Целью изобретения является снижение расхода смазочно-охлаждающей жидкости и регулирование ее подачи.

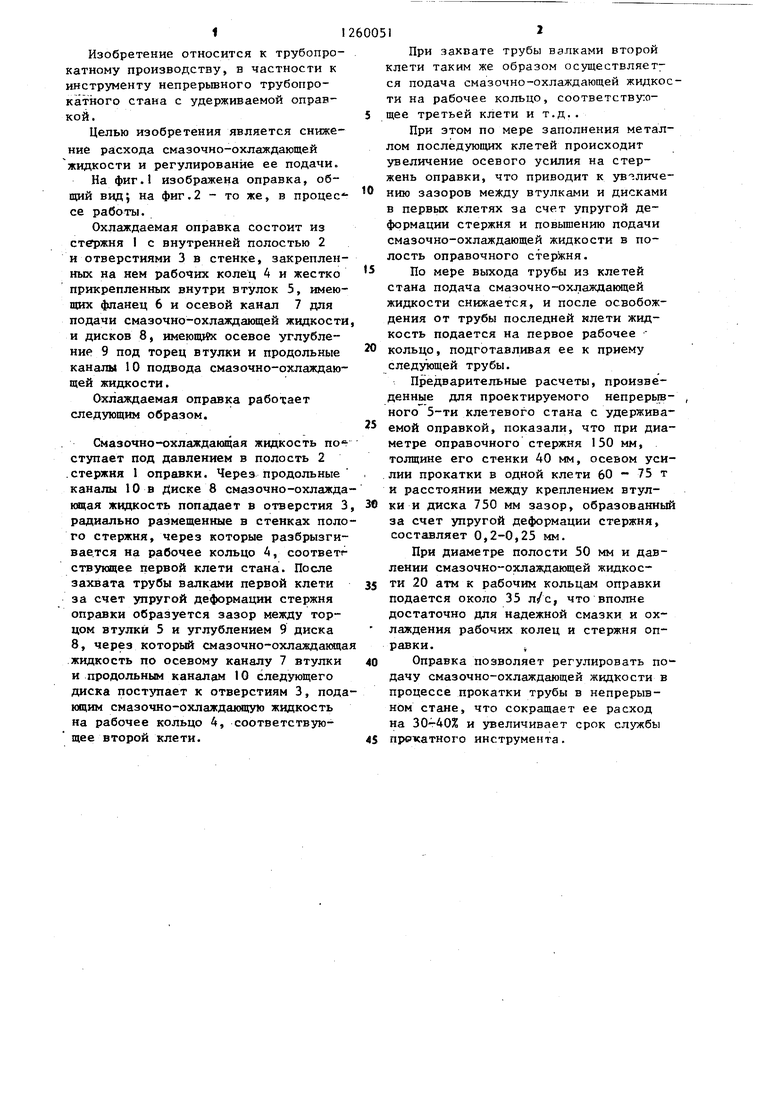

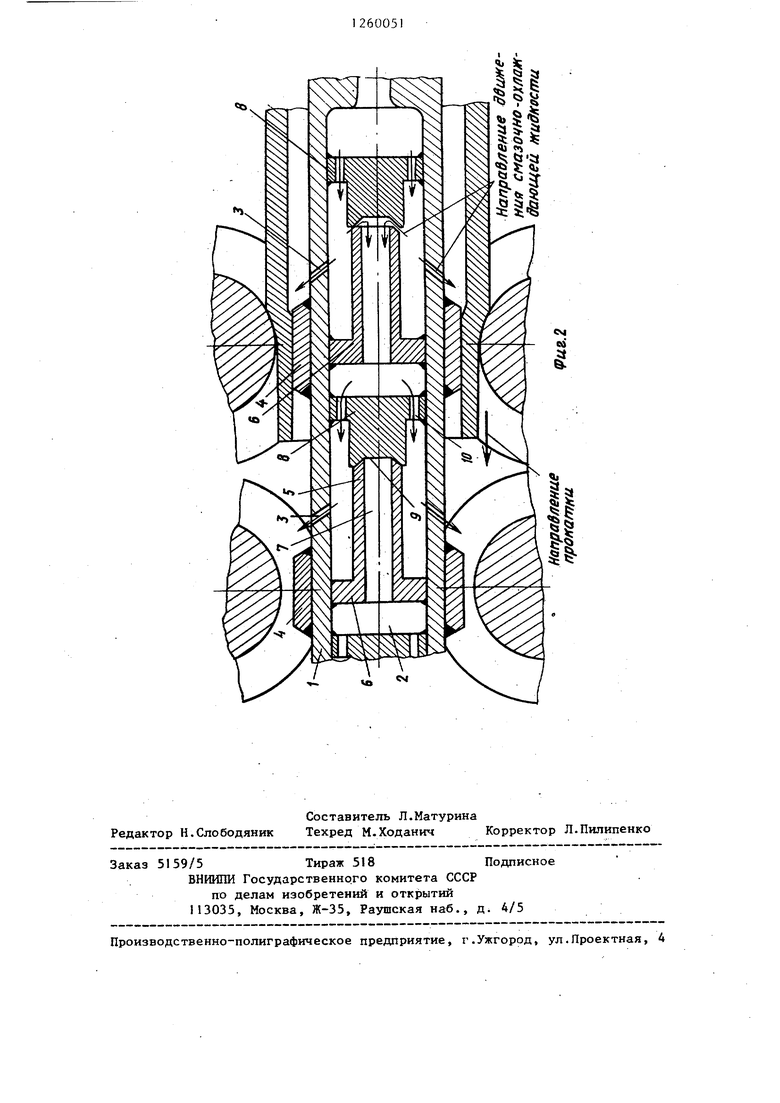

На фиг.1 изображена оправка, общий ВИД , на фиг.2 - то же, в процес се работы.

Охлаждаемая оправка состоит из стержня I с внутренней полостью 2 и отверстиями 3 в стенке, закрепленных на нем рабочих колец 4 и жестко прикрепленных внутри втулок 5, имеющих фланец 6 и осевой канал 7 для подачи смазочно-охлаждаияцей жидкости и дисков 8, имеюпцйс осевое углубление 9 под торец втулки и продольные каналы 10 подвода смазочно-охлаждающей жидкости.

Охлаждаемая оправка работает следующим образом.

Смазочно-охлаждающая жидкость пое ступает под давлением в полость 2 .стержня 1 оправки. Через продольные каналы 10 в Диске 8 сназочно-охлажда ющая жидкость попадает в отверстия 3 радиально размещенные в стенках полого стержня, через которые разбрызги- вае.тся на рабочее кольцо А, соответг ствующее первой клети стана. После захвата трубы валками первой клети за счет упругой деформации стержня оправки образуется зазор между торцом втулки 5 и углублением 9 диска 8, через который смазочно-охлаждакяца жидкость по осевому каналу 7 втулки и продольным каналам 10 следующего диска поступает к отверстиям 3, подающим смазочно-охлаждающую жидкость на рабочее кольцо А, соответствующее второй клети.

5

0

5

0

5

0

5

При захвате трубы валками второй клети таким же образом осуществляется подача смазочно-охлаждающей жидкости на рабочее кольцо, соответству:о- щее третьей клети и т.д..

При зтом по мере заполнения металлом последующих клетей происходит увеличение осевого усилия на стержень оправки, что приводит к ув-гличе- нию зазоров между втулками и дисками в первых клетях за счет упругой деформации стержня и повьппению подачи смазочно-охлаждающей жидкости в полость оправочного стержня.

По мере выхода трубы из клетей стана подача смазочно-охлаждающей жидкости снижается, и после освобождения от трубы последней нлети жидкость подается на первое рабочее кольцо, подготавливая ее к приему следук)щей трубы.

Предварительные расчеты, произведенные для проектируемого непрерьш- , ного 5-ти клетевого стана с удерживаемой оправкой, показали, что при диаметре оправочного стержня 150 мм, толщине его стенки 40 мм, осевом усилии прокатки в одной клети 60 - 75 т и расстоянии между креплением втулки и диска 750 мм зазор, образованный за счет упругой деформации стержня, составляет 0,2-0,25 мм.

При диаметре полости 50 мм и давлении смазочно-охлаждающей жидкости 20 атм к рабочим кольцам оправки подается около 35 л/с, что вполне достаточно для надежной смазки и охлаждения рабочих колец и стержня оправки.

Оправка позволяет регулировать дачу смазочно-охлаждающей жидкости в процессе прокатки трубы в непрерывном стане, что сокращает ее расход на ЗОг-40% и увеличивает срок службы прсхатного инструмента.

X

| название | год | авторы | номер документа |

|---|---|---|---|

| Оправочный стержень трубопрокатного стана | 1980 |

|

SU880527A1 |

| Устройство для подачи жидкости на внутреннюю поверхность труб | 1981 |

|

SU986534A1 |

| Устройство для установки оправочного стержня | 1977 |

|

SU707625A1 |

| Технологический инструмент непрерывного стана оправочной прокатки труб | 1990 |

|

SU1734901A1 |

| СПОСОБ ПОДАЧИ ЗАГОТОВОК В РАБОЧУЮ КЛЕТЬ СТАНА ХОЛОДНОЙ ПРОКАТКИ ТРУБ С БОКОВОЙ ЗАГРУЗКОЙ | 2011 |

|

RU2482934C9 |

| Стан пилигримовой прокатки труб | 1977 |

|

SU740319A1 |

| Оправочный узел стана продольной прокатки труб | 1981 |

|

SU1110508A1 |

| Устройство для перемещения оправочного стержня | 1980 |

|

SU942824A1 |

| Рабочая клеть косовалкового короткооправочного стана | 1977 |

|

SU740315A1 |

| Стан поперечно-винтовой прокатки труб | 1977 |

|

SU737034A1 |

| ГРУЗОПОДЪЕМНОЕ УСТРОЙСТВО | 1991 |

|

RU2025439C1 |

| Термосно-паровая кухня | 1921 |

|

SU72A1 |

| Молоток для молотковой дробилки | 1980 |

|

SU893255A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1986-09-30—Публикация

1985-04-02—Подача