1

Изобретение относится к обработке металлов давлением и можетбыть использовано для производства зубчатых колес путем прокатки в горячем состоянии механически необработанных заготовок.

Известен стан для прокатки зубчатых колес, содержащий установленные в станине подвижный, неподвижный суппорт с зубчатыми валками и fiarpeBaтельное устройство, расположенное вне стана 1.

Недостатком известного стана являезся отсутствие обкатных валков и нагревательного ycTpoufjjTBa для подогрева заготовок в зоне прокатки, что не позволяет прокатывать на данном стане зубчатые колеса из необработанных заготов(2)К.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является стан для прокатки зубчатых колес, содержащий установленные в станине подвижный и

неподвижный суппорты с закрепленными на них зубчатыми и гладкими валками, механизм для уст§новки заготовок, имеющий каретку и шпиндели, нагревательное устройство, размещенное

о

между валками и закрепленное на каретке, и загрузчик, выполненный в виде двух перпендикулярно расположенных консольных стрел с захватами и гидроцилиндраии за ватов 2.

Недостатком указанного стана является малая производительность, обусловленная потерей времени нз нагрев заготовок в зоне прокатки и на осуществление большого хода захватов при загрузке и выгрузке заготовок из стана. Кроме того, отсутствие съемников для валков приводит к потерям времени при замене валков из-ла неудобства обслуживания стана.

20

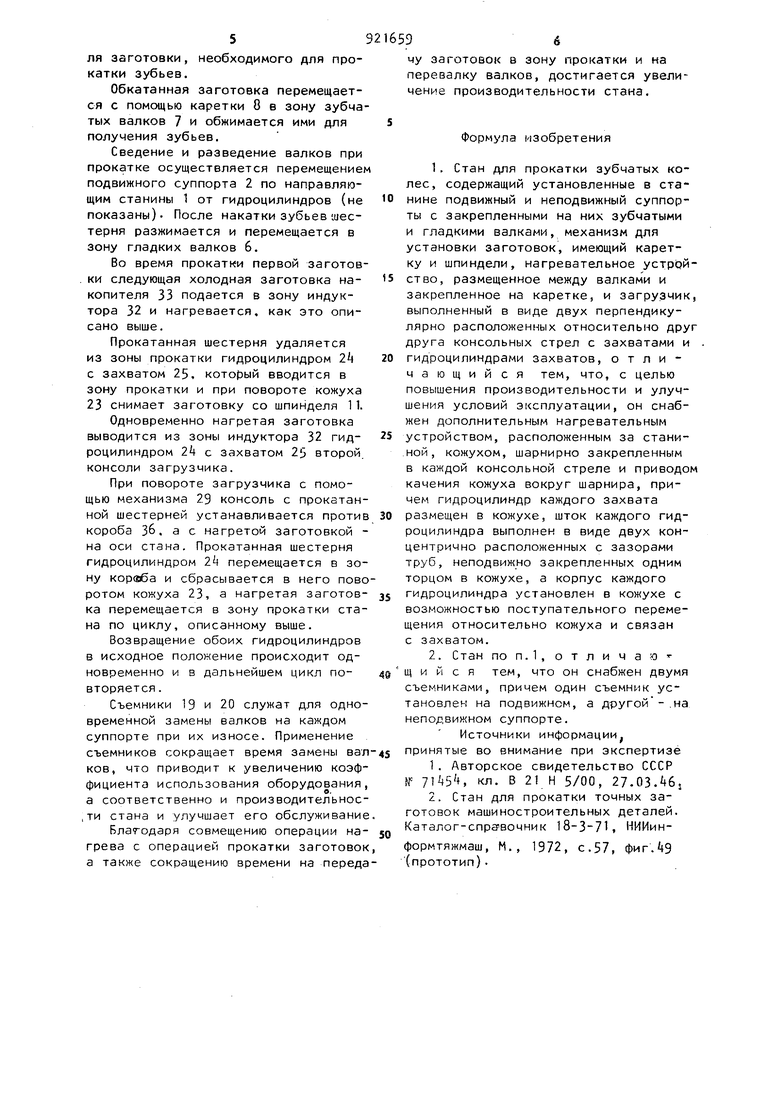

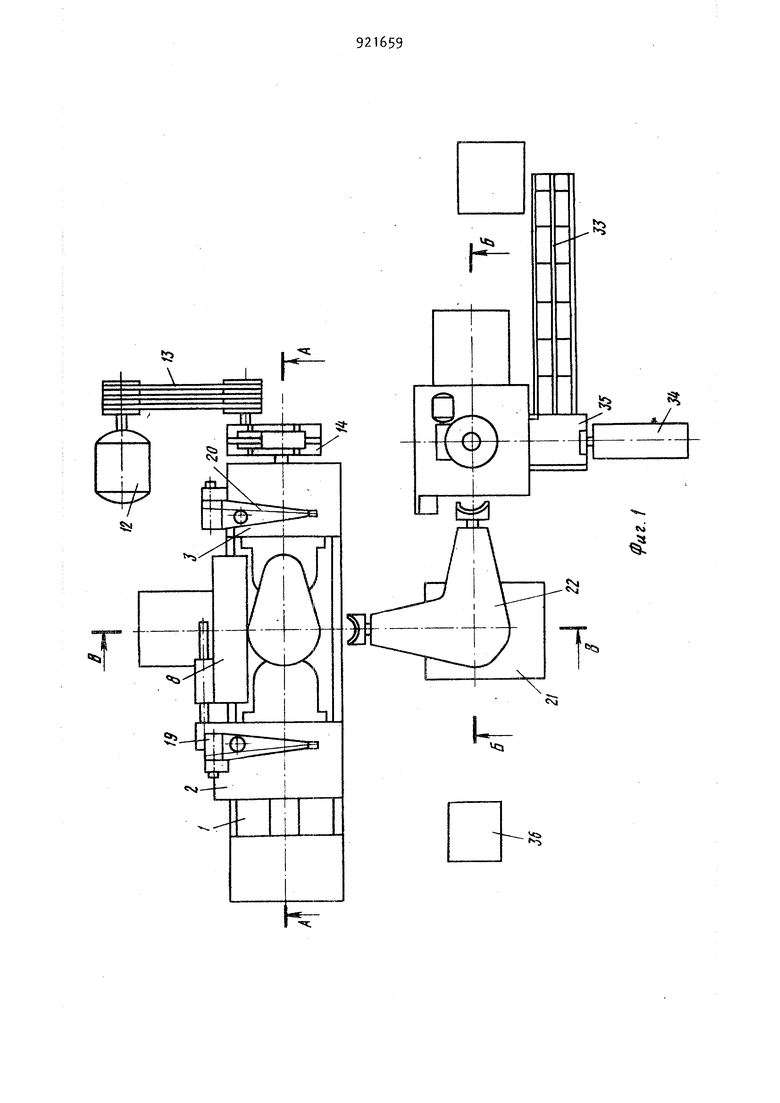

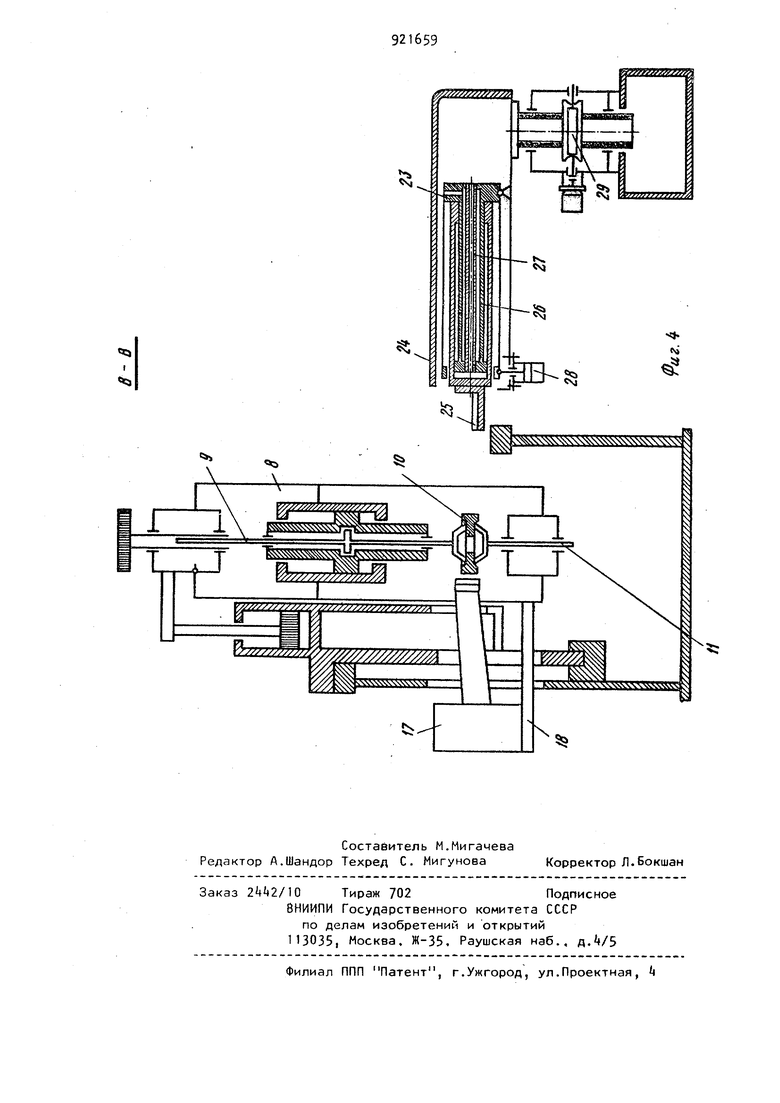

Цель изобретения - повышение производительности и улучшение условий эксплуатации стана. 39 Поставленная цель достигается тем, что стан снабжен дополнительным нагревательным устройством, расположенным за станиной, кожухом, шарнирно закрепленным а каждой кон«сольной стреле и приводом качения кожуха вокруг шарнира, причем гидро цилиндр каждого захвата размещен в кожухе, шток каждого гидроцилиндра выполнен в виде двух концентрично расположенных с зазорами труб, неподвижно закрепленных одним торцом в кожухе, а корпус каждого гидроцилиндра установлен в кожухе с возмож ностью поступательного перемещения относительно кожуха и связан с захв том. Кроме того, стан снабжен двумя съемниками, причем один съемник установлен на подвижном, а другой - на неподвижном суппорте. На фиг,1 изображен стан для прокатки зубчатых колес, вид в плане; на фиг.2 - сечение на фиг.1; на фиг.З - сечение на фиг.1; на фиг. - сечение В-В на фиг.,, Стан содержит станину 1, на кото рой с возможностью перемещения уста новлен суппорт 2 и неподвижно закреплен суппорт 3 со шпинделями 4 и 5 и установленными на них гладким валками 6 и зубчатыми валками 7. Между суппортами расположена каретк 8 центральной рамки, на которой смо тированы подвижный шпиндель 9 для зажима и вращения заготовки 10 и не подвижный шпиндель 11. Вращение валков осуществляется о электродвигателя 12 через клиноременную передачу 13, раздаточный редуктор 14,червячные редукторы 15 и 16 и шпиндели 4 и 5. Трансформатор с индуктором 17 дл подогрева заготовок в зоне прокатки установлен на плите 18, жестко связанной с кареткой 8 центральной рам ки. На суппортах установлены съемники 19 и 20 для замены валков. Стан также содержит загрузчик 21 каждая консоль 22 которого выполнена с шарнирно установленным внутрь нее кожухом 23 и гидроцилиндром 2, на корпусе которого закреплен захва 25. Шток гидроцилиндра 2 выполнен в виде двух концентрично расположен ных с зазором, для прохождения жидкости, труб 2б и 27, неподвижно закрепленных в кожухе 23. Кожух снаб4жен гидроцилиндром поворота 2-.. относительно своей шарнирной опоры. Поворот консолей загрузчика осуществляется с помощью механизма 29. Дополнительная индукционная нагревательная установка стана для предварительного нагрева заготовок размещена вне станины стана и содержит подъемник 30, механизм вращения заготовки 31, индуктор с трансформатором 32, накопитель 33, толкатель 3 и желоб 35- Короб Зб служит для сбора прокатанных зубчатых колес. Работа стана осуществляется следующим образом. Из накопителя 33 заготовки 10 поштучно передаются в желоб 35 и толкателем 3 передаются на ось нагрева, откуда подъемником 30 досылаются в зону индуктора 32, где осуществляется нагрев заготовки. В это время захват 25 гидроцилиндром 2 одной из консолей загрузчика подается на ось индуктора. По OKOH iaНИИ операции нагрева подъемник 30 с заготовкой перемещается вниз и проходя через захват 25 оставляет на нем нагретую заготовку, которая выводится захватом из индуктора 32. Консоль загрузчика с«нагретой заготовкой поворачивается механизмом 29 на 90-, после чего гидроцилиндром 2 заготовка подается в зону прокатки стана, а поворотом кожуха 23 укладывается на неподвижный шпиндель 11 каретки 8 центральной рамки. После этого захват 25 выводится гидроцилиндром 2 из зоны прокатки, а поворотом кожуха 23 и консоли 22 возвращается в исходное положение. Конструктивное выполнение гидроцилиндра 2 в поворотном кожухе 23 и выполнение штока гидроцилиндра в виде двух концентрично установленных с зазором труб 26 и 27 обеспечивает сокращениевремени работы загрузчика, что способствует сокращению времени на передачу заготовок из зоны нагрева в зону прокатки стана. Это также ведет к меньшим потерям тепла и, соответственно, к сокращению времени на подогрев заготовки в зоне прокатки стана. Заготовка, установленная на неподвижном шпинделе 11, зажимается шпинделем 9, приводится во вращение, подогревается индуктором 17 до температуры прокатки и обжимается гладкими валками 6 для получения профиля заготовки, необходимого для прокатки зубьев.

Обкатанная заготовка перемещается с помощью каретки О в зону зубчатых валков 7 и обжимается ими для получения зубьев.

Сведение и разведение валков при прокатке осуществляется перемещением подвижного суппорта 2 по направляющим станины 1 от гидроцилиндров (не показаны)- После накатки зубьев шестерня разжимается и перемещается в зону гладких валков 6.

Во время прокатки первой заготовки следующая холодная заготовка накопителя 33 подается в зону индуктора 32 и нагревается, как это описано выше.

Прокатанная шестерня удаляется из зоны прокатки гидроцилиндром 2Ц с захватом 25, который вводится в зону прокатки и при повороте кожуха 23 снимает заготовку со шпинделя 1 1.

Одновременно нагретая заготовка выводится из зоны индуктора 32 гидроцилиндром 2k с захватом 25 второй, консоли загрузчика.

При повороте загрузчика с помощью механизма 29 консоль с прокатанной шестерней устанавливается против короба Зб. а с нагретой заготовкой на оси стана. Прокатанная шестерня гидроцилиндром 2 перемещается в зону корсвба и сбрасывается в него поворотом кожуха 23, а нагретая заготовка перемещается в зону прокатки стана по циклу, описанному выше.

Возвращение обоих гидроцилиндров в исходное положение происходит одновременно и в дальнейшем цикл повторяется.

Съемники 19 и 20 служат для одновременной замены валков на каждом суппорте при их износе. Применение съемников сокращает время замены вал ков, что приводит к увеличению коэффициента использования оборудования а соответственно и производительнос, ти стана и улучшает его обслуживание

Благодаря совмещению операции нагреза с операцией прокатки заготовок а также сокращению времени на передачу заготовок в зону прокатки и на перевалку валков, достигается увеличение производительности стана.

Формула изобретения

1.Стан для прокатки зубчатых колес, содержащий установленные в станине подвижный и неподвижный суппорты с закрепленными на них зубчатыми и гладкими валками, механизм для установки заготовок, имеющий каретку и шпиндели, нагревательное устройство, размещенное между валками и закрепленное на каретке, и загрузчик выполненный в виде двух перпендикулярно расположенных относительно дру друга консольных стрел с захватами и гидроцилиндрами захватов, отличающийся тем, что, с целью повышения производительности и улучшения условий эксплуатации, он снабжен дополнительным нагревательным устройством, расположенным за станиной, кожухом, шарнирно закрепленным

в каждой консольной стреле и приводо качения кожуха вокруг шарнира, причем гидроцилиндр каждого захвата размещен в кожухе, шток каждого гидроцилиндра выполнен в виде двух концентрично расположенных с зазорами труб, неподвижно закрепленных одним торцом в кожухе, а корпус каждого гидроцилиндра установлен в кожухе с возможностью поступательного перемещения относительно кожуха и связан с захватом.

2.Стан по п.1, отличаю

щ и и с я тем, что он снабжен двумя съемниками, причем один съемник установлен на подвижном, а другой -.на неподвижном суппорте.

Источники информации принятые во внимание при экспертизе

1.Авторское свидетельство СССР ff , кл. В 21 Н 5/00, 27.03.it6s

2.Стан для прокатки точных заготовок машиностроительных деталей. Каталог-спрарвочник 18-3-71, НИИинформтяжмаш, М., 1372, с.57, фиг.9 (прототип).

«

I

0

оэ ni

лз

| название | год | авторы | номер документа |

|---|---|---|---|

| Агрегат для накатки зубчатых заготовок | 1987 |

|

SU1530315A1 |

| Стан для прокатки зубчатых профилей | 1986 |

|

SU1400743A1 |

| Стан для прокатки зубчатых профилей | 1987 |

|

SU1468634A1 |

| Стенд для прокатки цилиндрических зубчатых колес | 1985 |

|

SU1260091A1 |

| Стенд для прокатки кольцевых деталей с внутренним профилем | 1989 |

|

SU1697958A1 |

| Стан для прокатки зубчатых профилей | 1977 |

|

SU910296A1 |

| Стан для накатки зубчатых профилей | 1990 |

|

SU1814953A1 |

| Стан для поперечной прокатки тел вращения | 1987 |

|

SU1532168A1 |

| Стан для прокатки зубчатых профилей | 1986 |

|

SU1279723A1 |

| СТАН ДЛЯ ПРОКАТКИ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 1964 |

|

SU165418A1 |

«Sl

«

t a JL Y7/jV/y//y77//y7// 7/f7/A М1„11Ш .Ж .т;.........ь,,, )«aft « J 55iS5{S

Авторы

Даты

1982-04-23—Публикация

1977-04-08—Подача