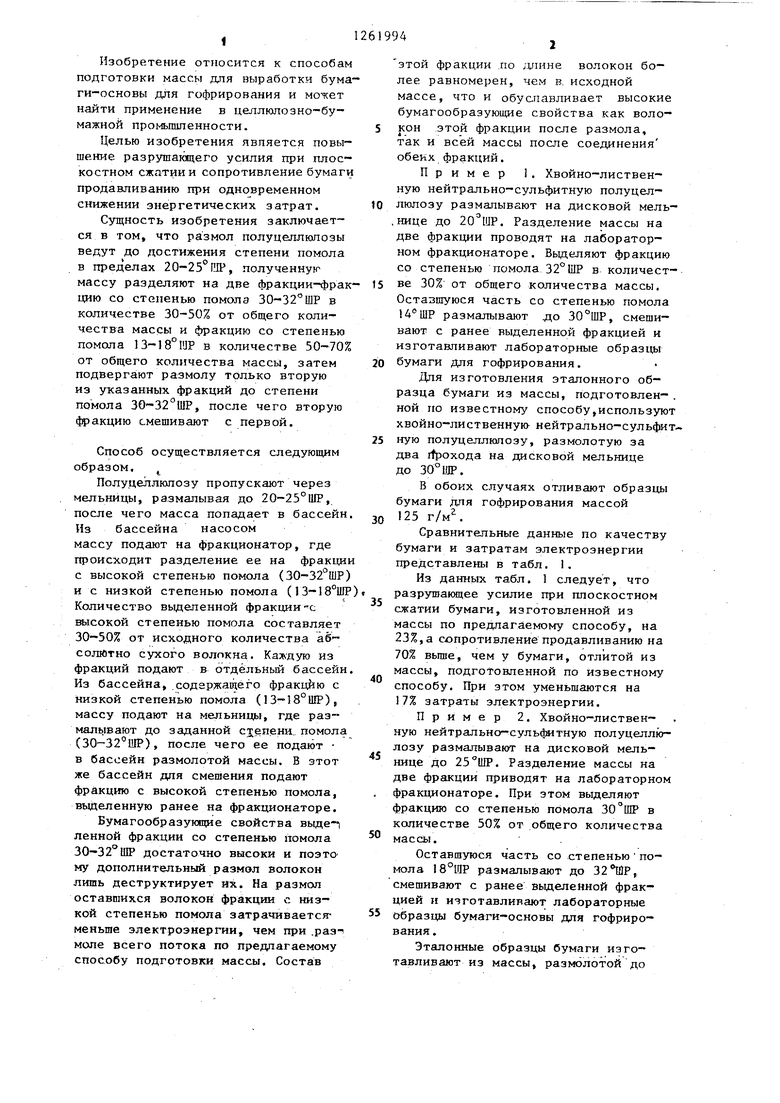

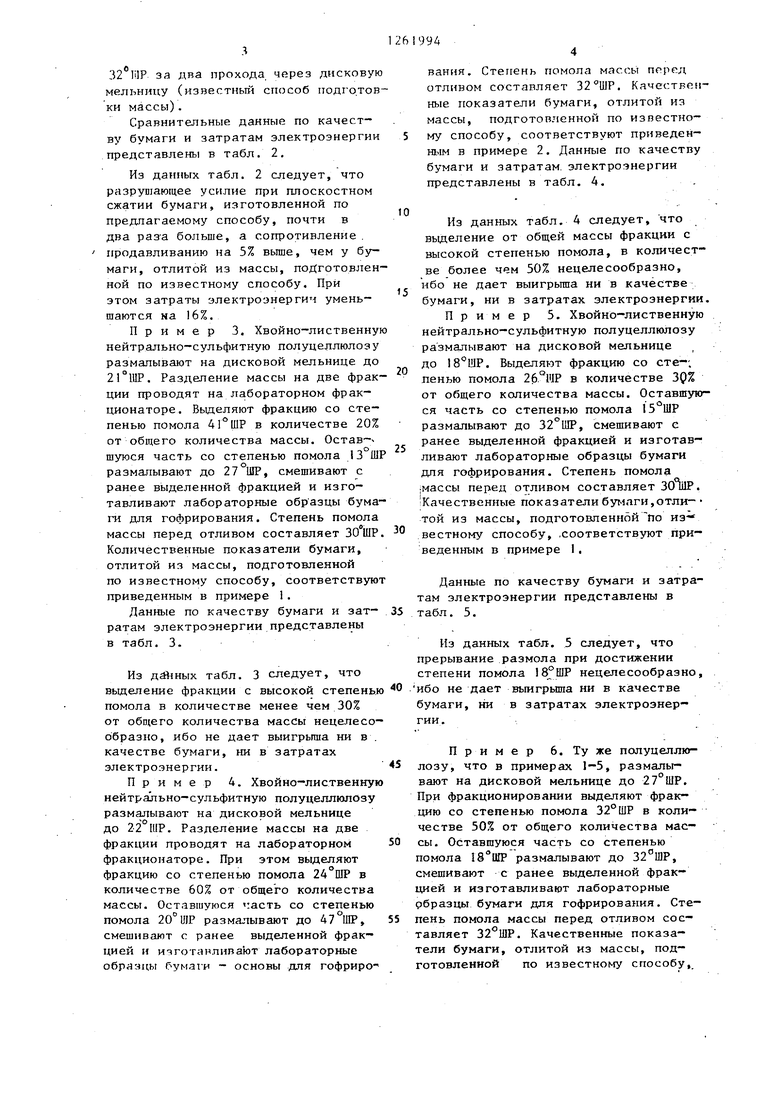

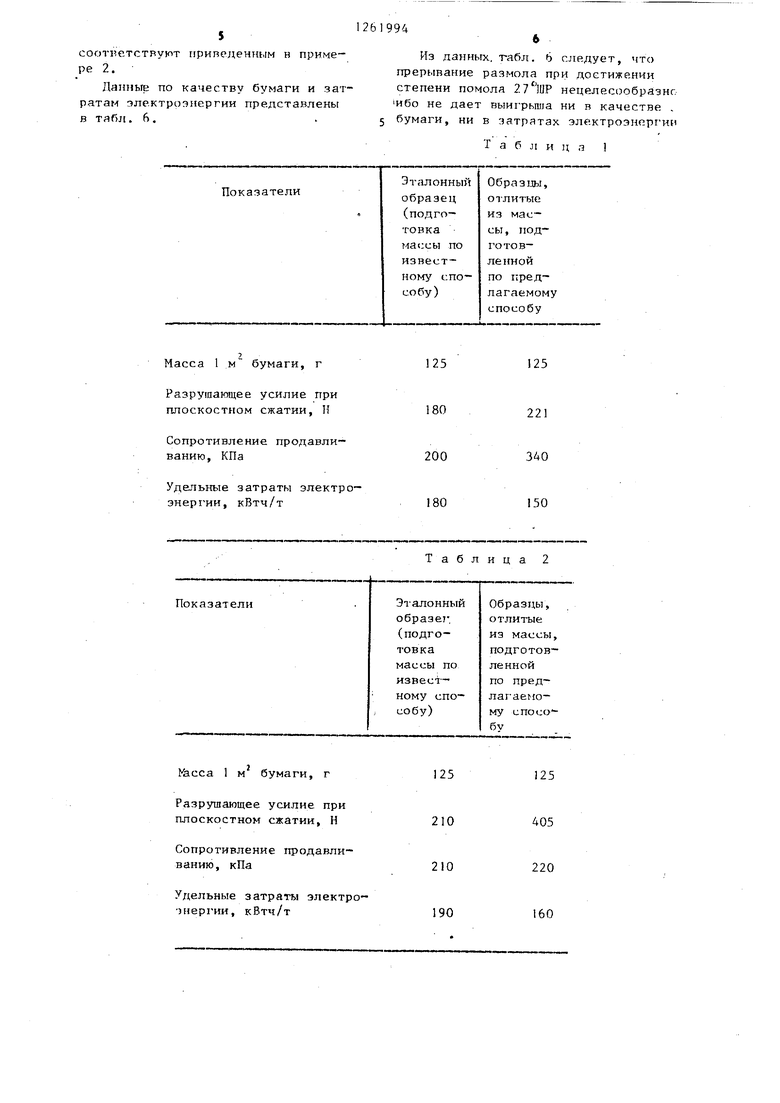

Изобретение относится к способам подготовки массы для выработки бума ги-основы для гофрирования и может найти применение в целлюлозно-бумажной промьпипенности. Целью изобретения является повышение разрушакщего усилия при плоскостном сжатии и сопротивление бумаг продавливанию при одновременном снижении энергетических затрат. Сущность изобретения заключается в том, что размол полуцеллюпозы ведут до достижения степени помола в пределах 20-25° , полученную массу разделяют на две фракции-фра цию со степенью помолз 30-32 ШР в количестве 30-50% от общего количества массы и фракцию со степенью помола 13-18°ШР в количестве 50-70 от общего количества массы, затем подверга ют размолу только вторую из указанных фракций до степени помола 30-32°ШР, после чего вторую (Й акцию смешивают с первой. Способ осуществляется следующим образом. Полуделлюлозу пропускают через мельницы, размалывая до 20-25°ШР, после чего масса попадает в бассейн Из бассейна насосом массу подают на фракционатор, где происходит разделение ее на фракци с высокой степенью помола (30-32 ШР и с низкой степенью помола ( Количество вьщеленной фракции с высокой степенью помола составляет 30-50% от исходного количества абсолютно сухого волокна. Каждую из фракций подают в отдёльньм бассейн Из бассейна, .содержащего фракцию с низкой степенью помола (13-18°ШР), массу подают на мельницы, где размалывают до заданной сз;епени помола (30-32ШР), после чего ее подают в бассейн размолотой массы. В этот же бассейн для смешения подают фракцию с высокой степенью помола, выделенную ранее на фракционаторе, Бумагообразующие свойства ленной фракции со степенью помола 30-32°ШР достаточно высоки и поэтому дополнительный размол волокон лишь деструктирует их. На размол оставшихся волокон фракции с низкой степенью помола затрачиваетсяменьше электроэнергии, чем при .размоле всего потока по предпагаемому способу подготовки массы. Состав этой фракции по ;ддп1не волокон более равномерен, чем в. исходной массе, что и обуспавливает высокие бумагообразующие свойства как волокон этой фракции после размола, так и всей массы после соединения обеих фракций. Пример . Хвойно-лиственную нейтрально-сульфитную полуцел- люлозу размалывают на дисковой мель- нице до . Разделение массы на две фракции проводят на лабораторном фракционаторе. Вьщеляют фракцию со степенью помола 32°ШР в количестве 30% от общего количества массы. Оставшуюся часть со степенью помола размалывают до , смешивают с ранее выделенной фракцией и изготавливают лабораторные образцу бумаги для гофрирования. Для изготовления эталонного образца бумаги из массы, подготовлен- . ной по известному способу,используют хвойно-лиственную нейтрально-сульфитную полуцеллюпозу, размолотую за два 1|рохода на дисковой мельнице до 30°UJP. В обоих случаях отливают образцы бумаги для гофрирования массой 125 г/м Сравнительные данные по качеству бумаги и затратам электроэнергии представлены в табл. 1. Из данных табл. 1 следует, что разрушающее усилие при плоскостном сжатии бумаги, изготовленной из массы по предпагаемому способу, на 237,, а сопротивление продавливанию на 70% выше, чем у бумаги, отлитой из массы, подготовленной по известному способу. При зтом уменьшаются на 17% затраты электроэнергии. Пример 2. Хвойно-лиственную нейтрально суль(|мтную полуцеллю- лозу размалывают на дисковой мельнице до 25°ШР. Разделение массы на две фракции приводят на лабораторном фракционаторе. При этом вьвделяют фракцию со степенью помола в количестве 50% от общего количества массы. Оставшуюся часть со степеньюпомола 18°ШР размалывают до , смешивают с ранее вьщеленной фракцией и изготавливают лабораторные образцы бумаги-основы для гофрирования . Эталонные образцы бумаги изготавливают из массы, размолотой до за два прохода через дискову мельницу (известный способ подгото ки массы). Сравнительные данные по качеству бумаги и затратам электроэнерги представлены в табл. 2. Из данных табл. 2 следует, что разрушающее усилие при плоскостном сжатии бумаги, изготовленной по предлагаемому способу, почти в два раз-а больше, а сопротивление . продавливанию на 5% вьше, чем у бумаги, отлитой из массы, подготовлен ной по известному способу. При этом затраты электроэнергии уменьшаются Na 16%. Пример 3, Хвойно-лиственну нейтрально-сульфитную полуцеллюлоз у размалывают на дисковой мельнице до 21 ШР. Разделение массы на две фрак ции проводят на лабораторном фрак- ционаторе. Вьщеляют фракцию со степенью помола 41°ШР в количестве 20% от общего количества массы. Остав шуюся часть со степенью помола 13 Ш размалывают до 27 ШР, смешивают с ранее выделенной фракцией и изготавливают лабораторные образцы бума IT для гофрирования. Степень помола массы перед отливом составляет 30 ШР Количественные показатели бумаги, отлитой из массы, подготовленной по известному способу, соответствую приведенным в примере 1. Данные по качеству бумаги и затратам электроэнергии представлены в табл. 3. Из данных табл. 3 следует, что вьщеление фракции с высокой степень помола в количестве менее чем 30% от общего количества массы нецелесо образно, ибо не дает выигрыша ни в . качестве бумаги, ни в затратах электроэнергии. Пример 4. Хвойно-лиственную нейтрально-сульфитную полуцеллюпозу размалывают на дисковой мельнице до 22 ШР. Разделение массы на две фракции проводят на лабораторном фракционаторе. При этом выделяют фракцию со степенью помола 24°ШР в количестве 60% от общего количества массы. Оставшуюся часть со степенью помола 20°ШР размалывают до 47°ШР, смешивают с ранее выделенной фракцией и изготавливают лабораторные образцы бумаги - основы для гофриро вания. Степень помола массы прред отливом составляет . Качествояные показатели бумаги, отлитой из массы, подготовленной по известному способу, соответствуют приведенным в примере 2. Данные по качеству бумаги и затратам, электроэнергии представлены в табл. 4,. Из данных табл. 4 следует, что выделение от общей массы фракции с высокой степенью помола, в количестве более чем 50% нецелесообразно, ибо не дает выигрьша ни в качестве бумаги, ни в затратах электроэнергии. Пример 5. Хвойно-лиственную н ейтр ально-с ульфитную пол уцеллюлозу размалывают на дисковой мельнице до 8°ШР. Выделяют фракцию со сте-; ленью помола 26°ШР в количестве 30% от общего количества массы. Оставшуюся часть со степенью помола 15°ШР размалывают до 32 ШР, смешивают с ранее выделенной фракцией и изготавливают лабораторные образцы бумаги для гофрирования. Степень помола |массы перед отливом составляет 30%Р. Качественные показатели бумаги,отли- той из массы, подготовленной по из вестному способу, .соответствуют приведенным в примере 1, Данные по качеству бумаги и затраам электроэнергии представлены в абл. 5. Из данных табл. 5 следует, что рерывание размола при достижении тепени помола 18°ШР нецелесообразно, бо не дает выигрыша ни в качества умаги, ни в затратах электроэнерии. Пример 6. Ту же полуцеллюозу, что в примерах 1-5, размалыают на дисковой мельнице до 27°ШР. ри фракционировании выделяют фракию со степенью помола 32°ШР в колиестве 50% от общего количества масы. Оставшуюся часть со степенью омола размалывают до 32°ШР, мешивают с ранее выделенной фракией и изготавливают лабораторные бразцы бумаги для гофрирования. Стеень помола массы перед отливом сосавляет 32°ШР. Качественные показаели бумаги, отлитой из массы, подотовленной по известному способу.

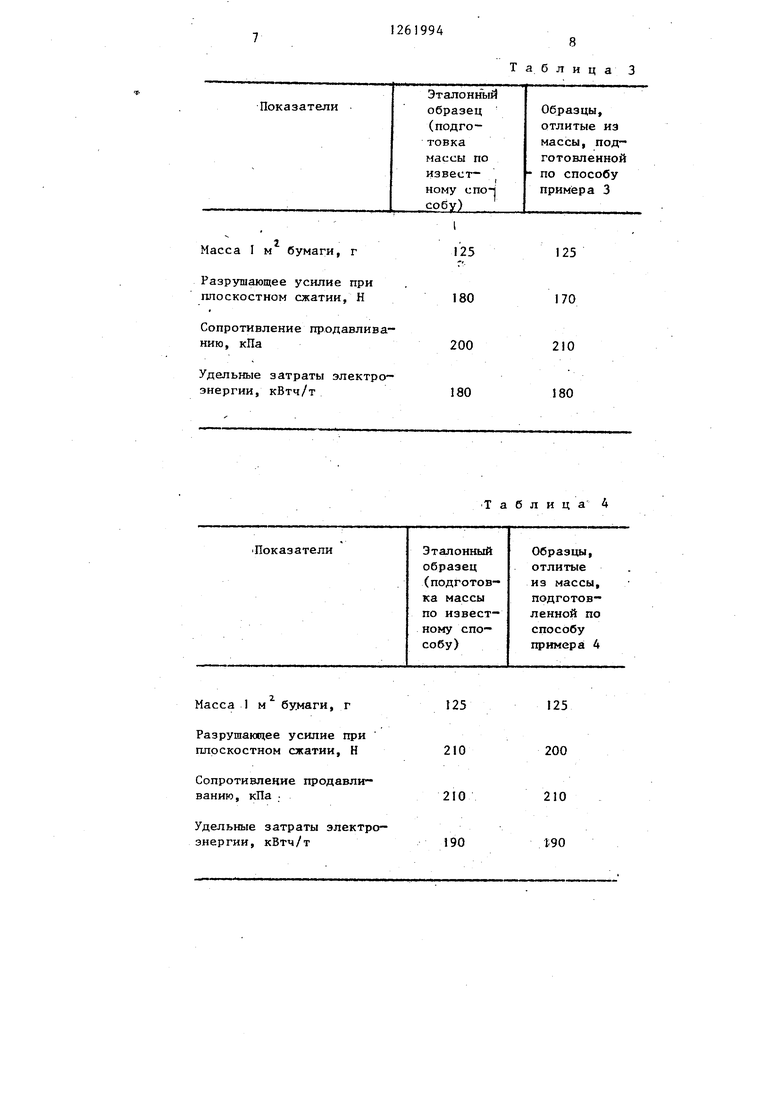

соответствуют припеденным в примере 2.

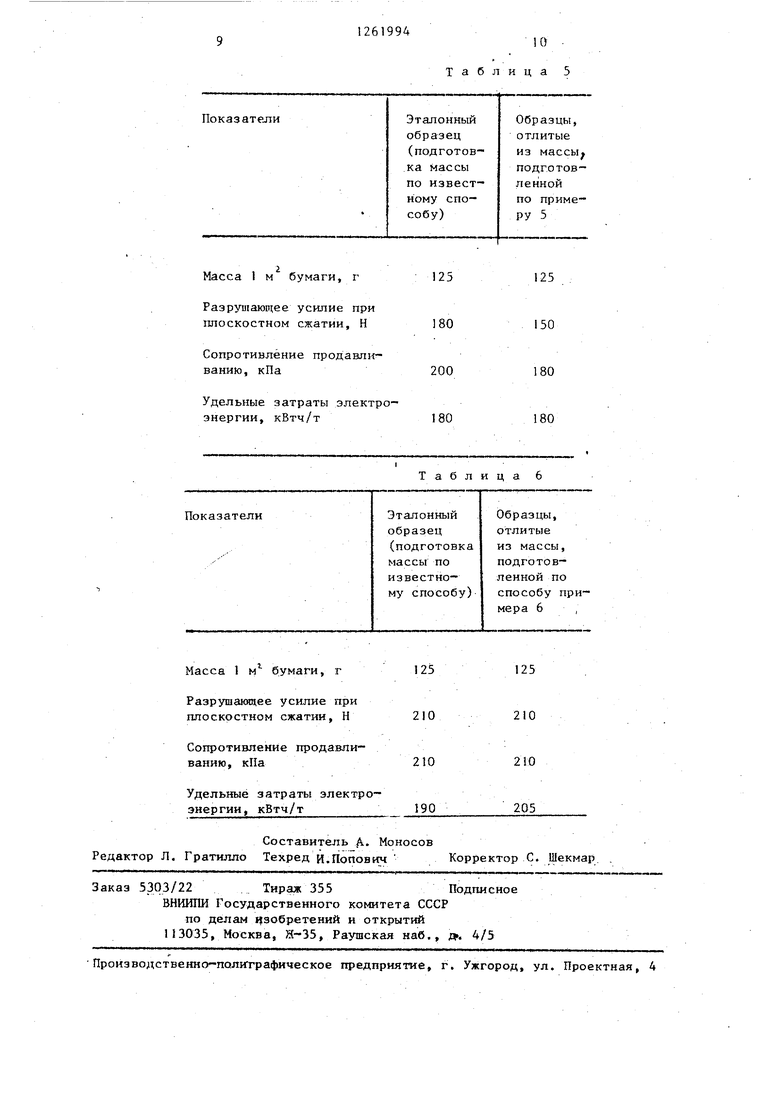

ДаиныЕ по качеству бумаги и затратам электроэнергии представлены в тябл. 6.

Показатели

Из данных, табл. 6 следует, что прерывание размола при достижении степени помола нецелесообра:энг. |ибо не дает выигрьш1а ни в качестве . 5 бумаги, ни в затратах злектроэнпргии

Т а б л и ц а

Образны, отлитые из мас сы, подго то в- ленной по предлагаемомуспособу

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки волокнистой массы для изготовления конденсаторной бумаги | 1985 |

|

SU1236033A1 |

| Способ подготовки волокнистой массы для изготовления жиронепроницаемой бумаги | 1984 |

|

SU1219697A1 |

| Способ изготовления тарного картона | 1980 |

|

SU887675A1 |

| Бумажная масса для изготовления тароупаковочных материалов | 1982 |

|

SU1074936A1 |

| Бумажная масса для изготовления бумаги-основы для гофрирования | 1987 |

|

SU1467127A1 |

| Бумажная масса для изготовления тароупаковочного материала | 1975 |

|

SU602645A1 |

| Бумажная масса для изготовления бумаги для гофрирования | 1980 |

|

SU958566A1 |

| Бумажная масса для изготовленияТАРОупАКОВОчНОгО МАТЕРиАлА | 1978 |

|

SU834294A1 |

| Способ обработки волокнистой суспензии для изготовления писчей и печатной бумаги | 1985 |

|

SU1326695A1 |

| Способ изготовления двухслойного картона | 1976 |

|

SU606913A1 |

СПОСОБ ПОДГОТОВКИ ВОЛОКНИСТОЙ ftACCbl ДЛЯ ИЗГОТОВЛЕНИЯ БУМАГИОСНОВЫ ДНЯ ГОФРИРОВАНИЯ путем размола полуцеллюлозы до заданной степени помола, отличающийся тем, что, с целью повышения разрушающего, усилия при плоскостном сжатии и сЛ противления бумаги продавливанию при одновременном- снижении энергетических затрат, размол прерывают по достижении степени помола.20-25 ШР и полученную массу подвергают разделению на фракцию со степенью помола 30-32°ШРв количестве 30-50% от общего количества массы и на фракцию со степенью помола 13-18°ЫР в количестве 50-70% от общего количества массы, затем размол до заданной степени . Q S помола продолжают, при этом размолу подверга от только вторую из указан(Л ных фракций до степени помола 30-32°ШР, после чего вторую фракцию смешивают с первой фракцией.

Масса 1 м бумаги, г

Разрушающее усилие при плоскостном сжатии, И

Сопротивление продавли- ванию, КПа

Удельные затраты злектро- энергии, кВтч/т

Показатели

Касса 1 м бумаги, г

Разрушающее усилие при плоскостном сжатии, Н

Сопротивление продавливанию, кПа

Удельные затраты электрознергии, кВтч/т

125

125

180

221

ЗАО

200

150

180

Таблица 2

Образцы, отлитые из массы, подготовленнойпо предлaгae юму способу

125

125

405

210

220

210

160

190

Масса I м бумаги, г

Разрушающее усилие при

плоскостиом сжатии, Н

Сопротивление продавливанию, кПа

Удельные затраты электроэнергии, кВтч/т

Показатели

Масса 1 м бумаги, г

Разрушающее усилие при

плоскостном сжатии, Н

Сопротивление продавливанию, кПа

Удельные затраты электроэнергии, кВтч/т

Таблица 3

125

170

210

180

Таблица А

Образцы, отлитые из массы, подготовленной по способу примера 4

125

200

210

t90

| Галеева Н.А | |||

| Производство полуцеллюлозы и целлюлозы высокого выхода | |||

| М.: Лесная промьшшенность, 1970, с | |||

| Прибор для промывания газов | 1922 |

|

SU20A1 |

| Целлюлоза, бумага и картон | |||

| Реферативная информация | |||

| М | |||

| ВНИПИЭИЛеспром, 1970, № 28. | |||

Авторы

Даты

1986-10-07—Публикация

1984-10-01—Подача