Уцдстки прорезки канабок

Пятно контакта

1чЭ

О5

СО

со

Li--iQO

00

СП

Изобретение относится к станкостроению и может быть использовано в машиностроении, для правки деталей типа клиньев.

Целью изобретения является повышение качества правки.

Известно, что заготовка типа бруса после удаления припуска прогибается (от изменения равнодейстБуюш,ей остаточных напряжений) в сторону, противоположную удаленному припуску.

Для устранения (или создания) остаточного изгиба необходимо устранить связи, удерживающие деталь в изогнутом состоянии, не затрагивая область краевого эффекта. Этими связями являются поверхностные напряженные слои металла в местах наибольшего прогиба. Следовательно, достаточно сделать надрезы со стороны выпуклых участков прогибов, выходящих за пределы допустимой погрешности формы. Вследствие освобождения связей от остаточных напряжений погрешность формы уменьи1ается, а следовательно, и увеличивается пятно контакта сопрягаемых деталей. Для максимально возможного . уменьшения погрешности формы наиболее рационально прорезать канавки глубиной Л,- 0,2087h, (где h, - толщина клина в i-м сечении: 0,2087 - коэффициент компенсации коробления, который при обработке поверхностей резанием на всех переходах при изменении толщины детали остается постоянным, что является условием компенсации коробления, т.е. исправления возникающей на предыдущих операциях погрешности). Для обеспечения полного перераспределения (снятия) остаточных напряжений в заготовке от разрезки поверхностного слоя должно соблюдаться соотношение Д, 0,7bi, где bi - ширина прорезаемой канавки в i-м сечении. Это позволяет осуществить наиболее полную разгрузку участка детали.

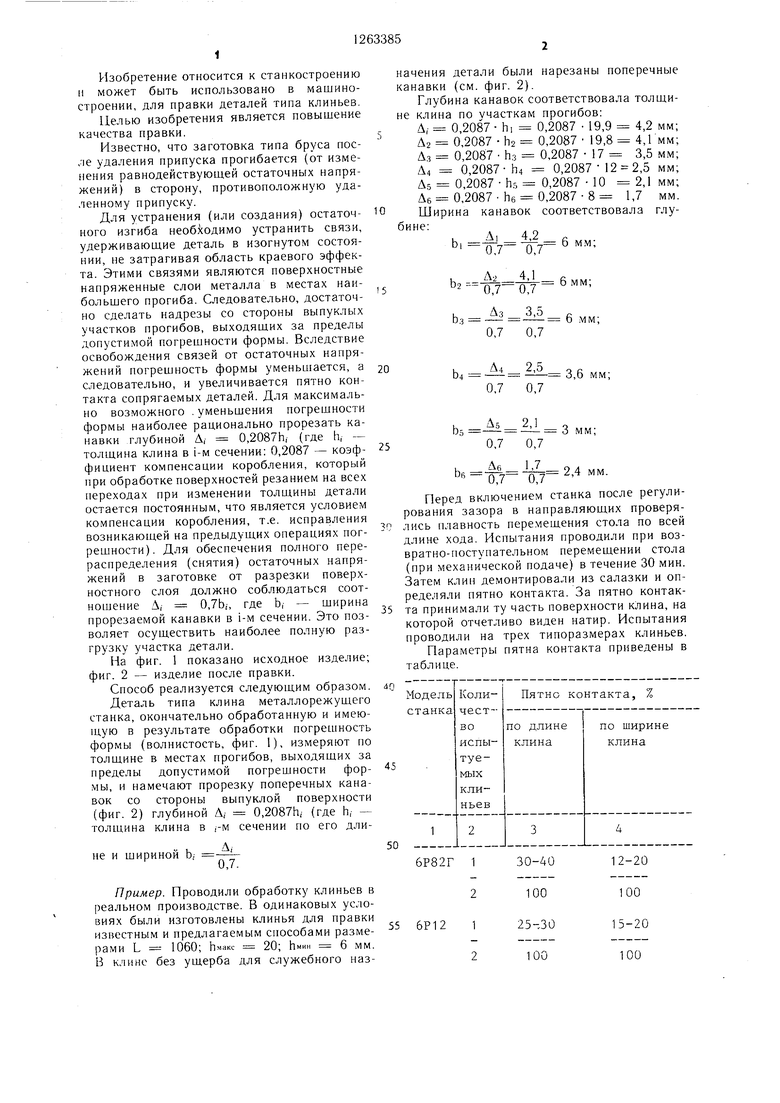

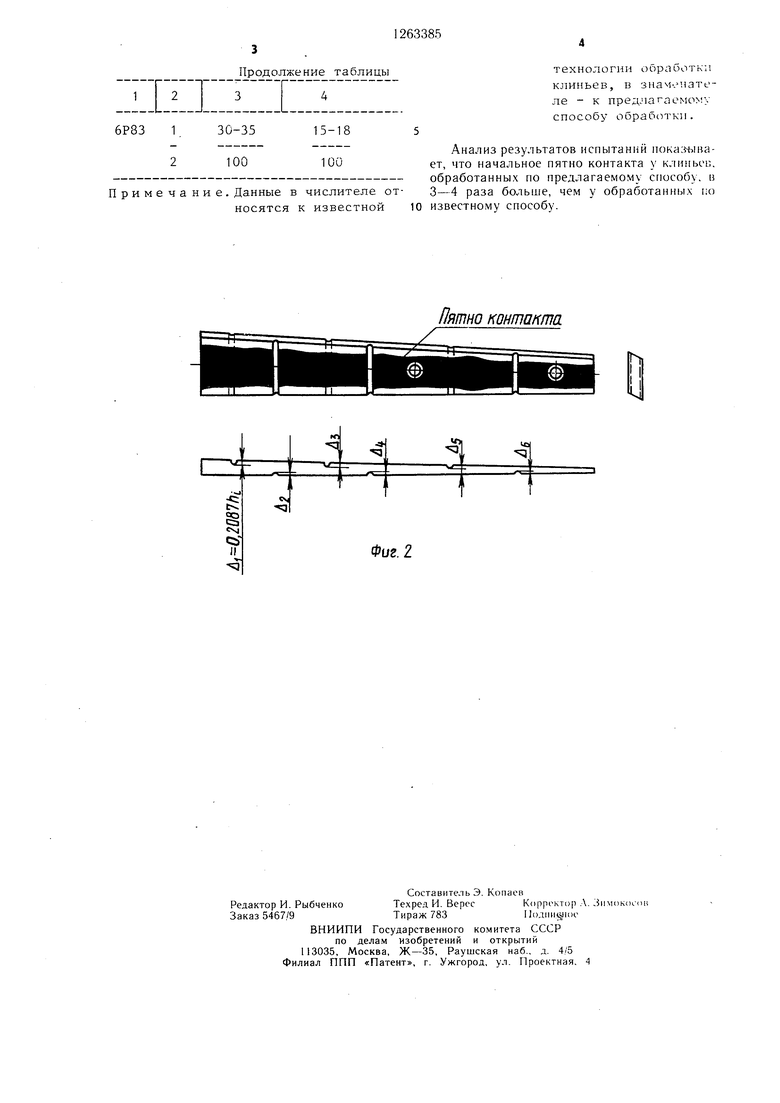

На фиг. 1 показано исходное изделие; фиг. 2 - изделие после правки.

Способ реализуется следующим образом.

Деталь типа клина металлорежущего станка, окончательно обработанную и имеющую в результате обработки погрешность формы (волнистость, фиг. 1), измеряют по толщине в местах прогибов, выходящих за пределы допустимой погрешности формы, и намечают прорезку поперечных канавок со стороны выпуклой поверхности (фиг. 2) глубиной Л; 0,2087hi (где h, -- толщина клина в ,-м сечении по его длиА,

не и шириной Ь; 0,7.

Пример. Проводили обработку клиньев в реальном производстве. В одинаковых условиях были изготовлены клинья для правки известным и предлагаемым способами размерами L 1060; Ьмакс 20; Ьмии 6 мм. В клине без ущерба для служебного назкачения детали были нарезаны поперечные канавки (см. фиг. 2).

Глубина канавок соответствовала толщине клина по участкам прогибов:

Д,- 0,2087 h, 0,2087 19,9 4,2 мм;

Дг 0,2087 h2 0,2087 19,8 4,Гмм;

Дз 0,2087 Ьз 0,2087 17 3,5 мм;

Д4 0,2087- h4 0,2087 42 2,5 мм;

ДБ 0,2087 h.5 0,2087 -10 2,1 мм;

Дб 0,2087 Ьб 0,2087 8 1,7 мм.

Ширина канавок соответствовала глубине:

к - 4,2

- мм; -ТГ:7 Т7

,,l

1)

UД.З3,5

D.-j --

0,7 0,7

к Д4 2,5 „ д

04 3,6 MM;

0,7 0,7

h As 2,1 „ .- 3 MM;

0,7 0,7

,4 MM.

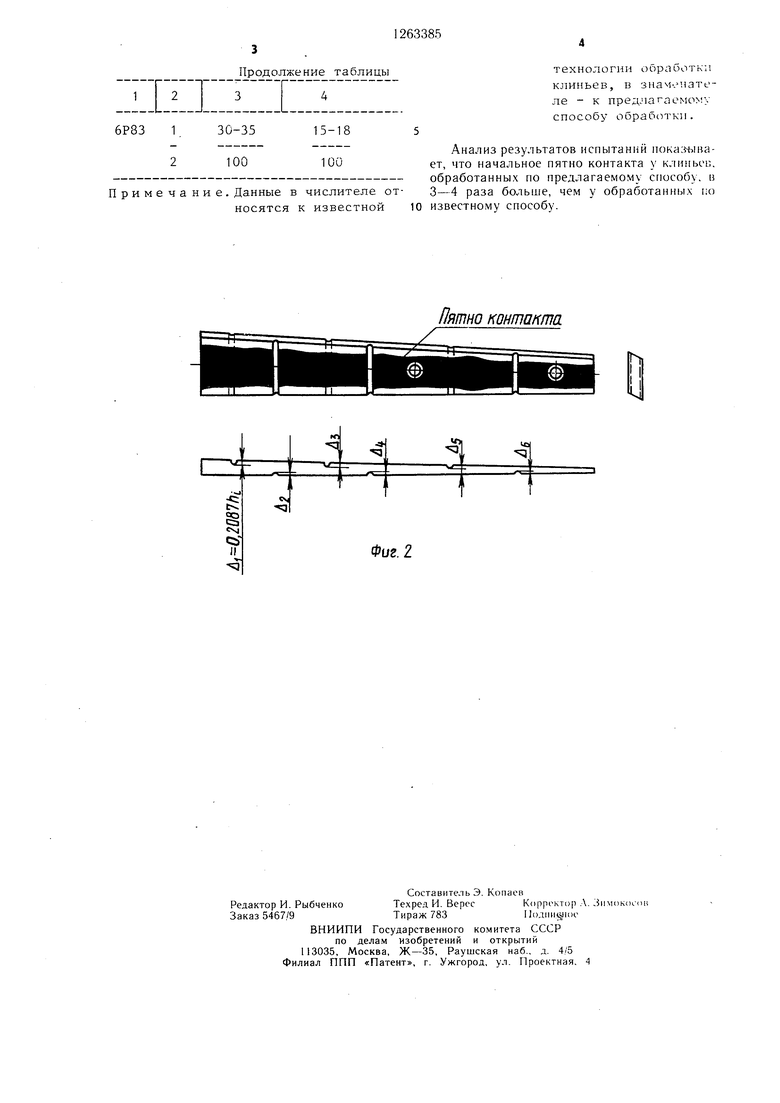

Перед включением станка после регулирования зазора в направляющих проверялись плавность перемещения стола по всей длине хода. Испытания проводили при возвратно-поступательном перемещении стола (при механической подаче) в течение 30 мин. Затем клин демонтировали из салазки и определяли пятно контакта. За пятно контакта принимали ту часть поверхности клина, на

которой отчетливо виден натир. Испытания

проводили на трех типоразмерах клиньев.

Параметры пятна контакта приведены в

таблице.

1

30-40

12-20 100 100

25-.30

15-20 100 100

Продолжение таблицы Примечание. Данные в числителе относятся к известной 10

технологии обргтботки клиньев, в знам.нателе - к предлагаемо :у способу обработки. Анализ результатов испытаний показ-ывает, что начальное пятно контакта у клиньес, обработанных по предлагаемому способу, is 3-4 раза больше, чем у обработан п.х по известному способу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки нежестких плоских заготовок | 1983 |

|

SU1148766A1 |

| Способ получения заготовок для нежестких плоских деталей | 1984 |

|

SU1220844A1 |

| Способ односторонней механической обработки нежестких деталей | 1990 |

|

SU1757787A1 |

| Способ холодной правки нежестких деталей | 1988 |

|

SU1538949A1 |

| Способ холодной правки нежестких деталей типа валов | 1988 |

|

SU1516171A1 |

| Способ механической обработки деталей несколькими переходами | 1980 |

|

SU865638A1 |

| Способ односторонней механической обработки нежестких деталей | 1986 |

|

SU1364411A1 |

| Способ изготовления поковок типа панелей с разносторонне расположенными выступами | 1990 |

|

SU1789317A1 |

| Способ правки нежестких валов | 1988 |

|

SU1532120A1 |

| Способ обработки деталей | 1988 |

|

SU1526957A1 |

СПОСОБ ПРАВКИ НЕЖЕСТКИХ ИЗДЕЛИЙ типа плоских клиновых деталей с плавно уменьшающейся вдоль продольной оси детали высотой сечения, включающий срезание слоя металла на последовательно расположенных вдоль продольной оси изделия участках его поверхности с двух противоположных сторон, отличающийся тем что, с целью повышения качества правки, определяют предварительно выпуклые участки изделия, выходящие за пределы допускаемой погрешности формы, а срезание слоя металла осуществляют путем выполнения на выпуклых участках поперечных относительно продольной оси изделия прямоугольных пазов глубиной Д,- 0,2087 h,, где h,- - толщина изделия в i-M сечении, и шириной Д/ ь,- 0,7.

Пятно контакта

| Способ обработки поверхностей нежестких деталей | 1975 |

|

SU530759A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-10-15—Публикация

1985-04-25—Подача