2.Устройство по п. 1, отличающееся тем, что на обойме выполнен кольцевой паз, а устройство снабжено размещенными на кронштейне с возможностью взаимодействия с пазом обоймы дополнительными роликами.

3.Устройство по п. 1, отличающееся тем, что в средней части одного из тросиков расположен упругий элемент.

4. Устройство по п. 1, отличающееся тем, что на колонке выполнен фланец и хвостовик, в корпусе выполнено отверстие под хвостовик колонки, а устройство снабжено прижимным кольцом, взаимодействующим с фланцем колонки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Производственный модуль для штамповочных работ | 1988 |

|

SU1685576A1 |

| Устройство для обработки давлением и сборки сетчатых деталей,преимущественно секций масляных фильтров | 1983 |

|

SU1094717A1 |

| Устройство для удаления отштампованных изделий из штампа | 1980 |

|

SU978988A1 |

| Штамповочный комплекс | 1981 |

|

SU1015991A1 |

| Устройство к прессу для транспортирования штампованных деталей | 1989 |

|

SU1632586A1 |

| Рычажный сбрасыватель | 1976 |

|

SU707661A1 |

| Устройство для удаления деталей из рабочей зоны штамповочного пресса | 1982 |

|

SU1039617A1 |

| Устройство для удаления деталей из рабочей зоны пресса | 1985 |

|

SU1258574A1 |

| МЕХАНИЗМ ДЛЯ УДАЛЕНИЯ ДЕТАЛЕЙ ИЗ ЗОНЫ ШТАМПОВКИ | 1969 |

|

SU244282A1 |

| Штамп для гибки деталей,преимущественно,типа восьмерки | 1985 |

|

SU1304960A1 |

1. УСТРОЙСТВО ДЛЯ УДАЛЕНИЯ ДЕТАЛЕЙ ИЗ ЗОНЫ ШТАМПОВКИ, содержащее закрепленные на станине пресса корпус, колонку с криволинейным пазом, обойму с роликом, взаимодействующим с криволинейным пазом колонки, кронштейн, смонтированный на ползуне пресса с возможностью взаимодействия с обоймой, установленную в обойме с возможностью поворота в вертикальной плоскости относительно обоймы рычаг-балку, один конец которой связан посредством оси с обоймой, другой - с лотком, а также упор, размещенный на корпусе с возможностью взаимодействия с рычагом-балкой, отличающееся тем, что, с целью расширения технологических возможностей, лоток установлен на рычаге-балке на оси с возможностью вращения в горизонтальной плоскости относительно рычага-балки, устройство снабжено двумя шкивами, один из которых жестко закреплен на кронштейне соосно колонке, другой - на лотке соосно оси вращения лотка, двумя тросиками, жестко закрепленными своими концами на шкивах с обхватом последних по меньшей мере на 180°, ve при этом ось вращения лотка смещена от(Л носительно его центра. ю Од оо 4

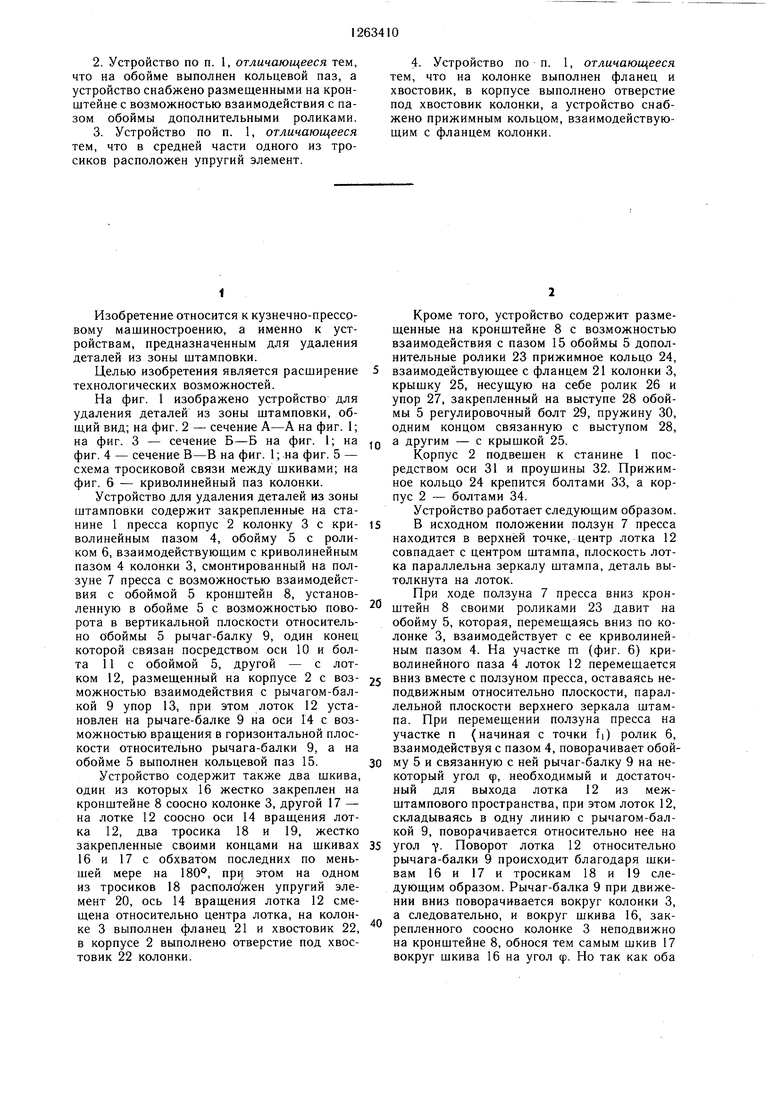

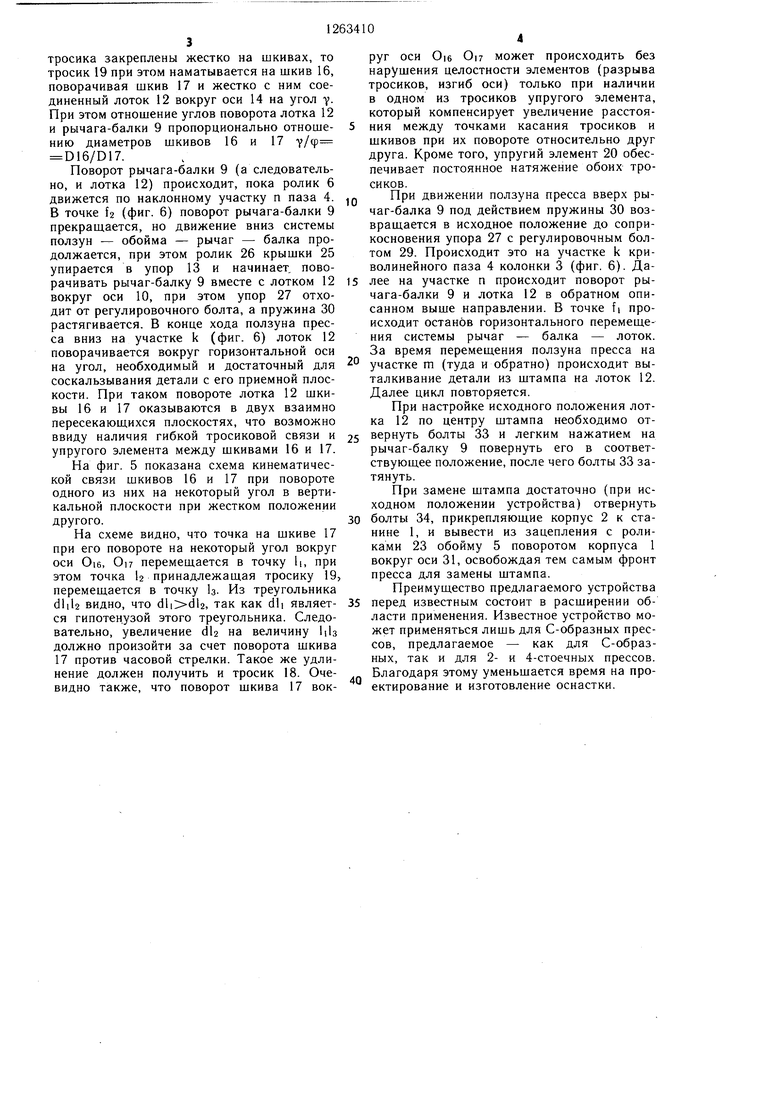

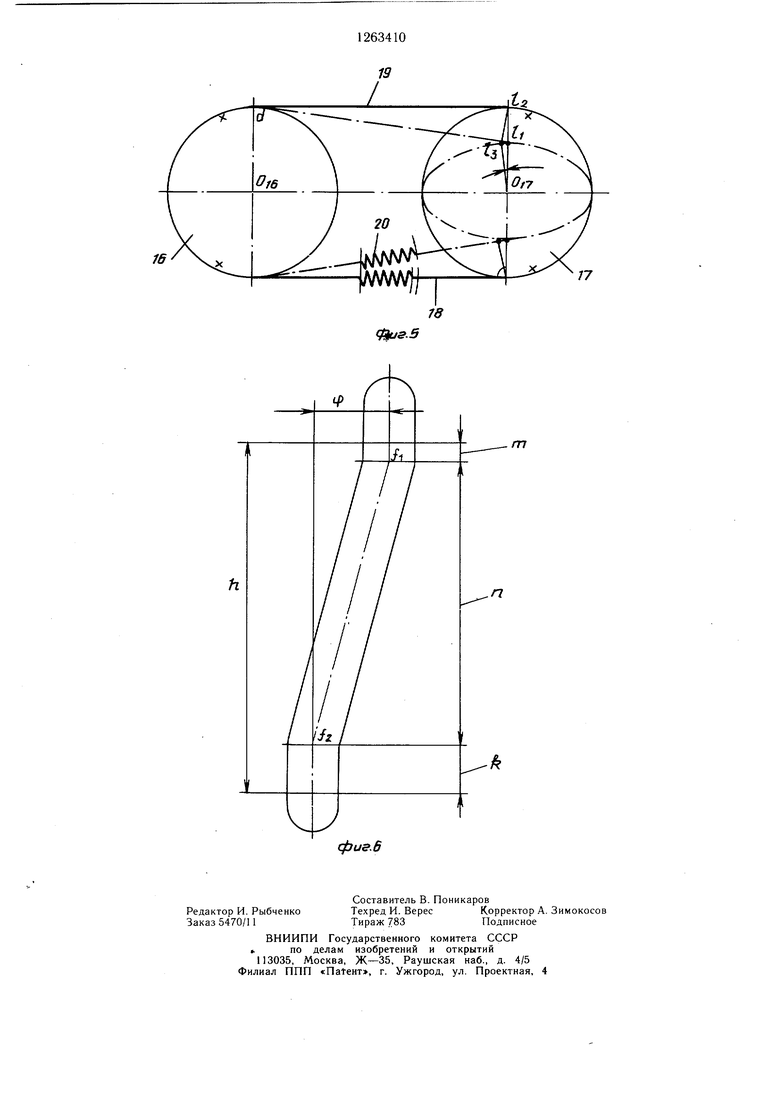

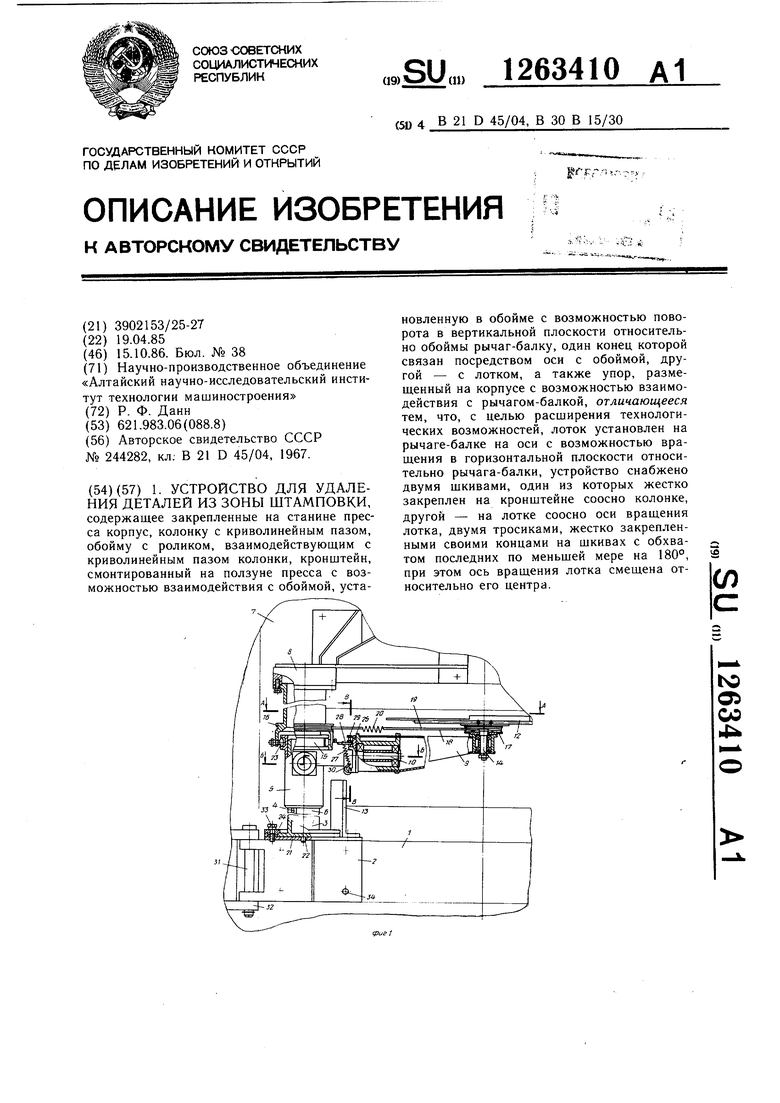

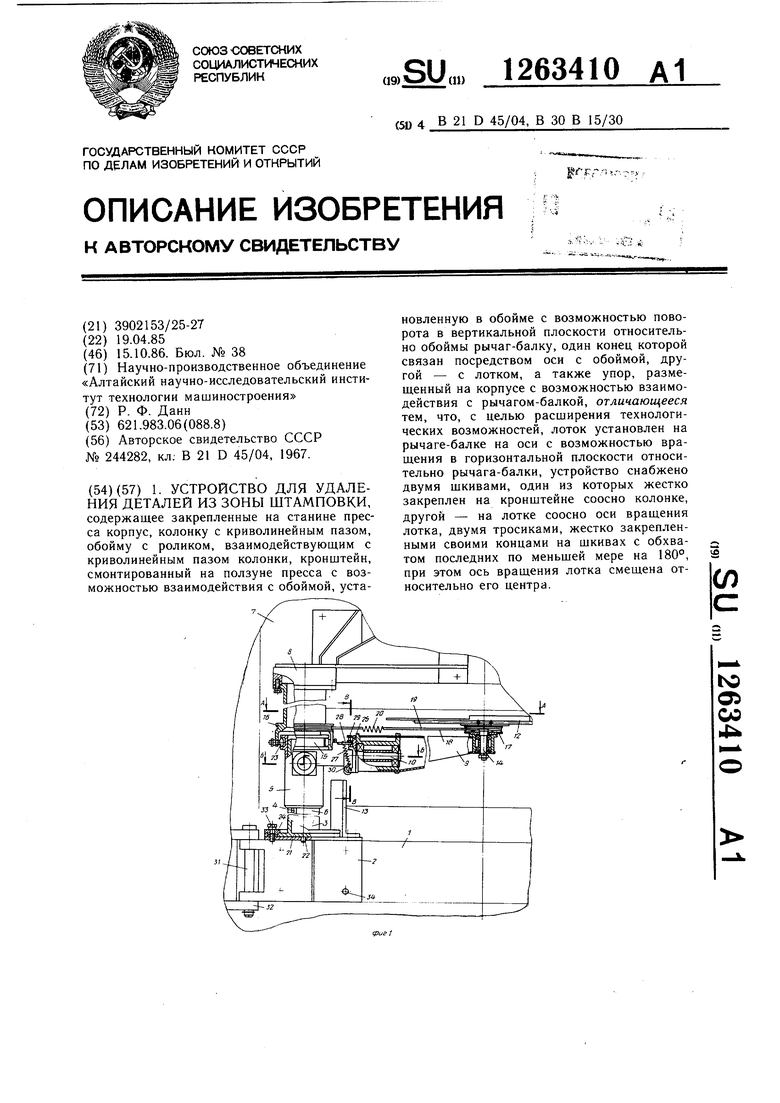

Изобретение относится к кузнечно-прессрвому машиностроению, а именно к устройствам, предназначенным для удаления деталей из зоны штамповки. Целью изобретения является расширение технологических возможностей. На фиг. 1 изображено устройство для удаления деталей из зоны штамповки, общий вид; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1; на фиг. 4 - сечение В-В на фиг. 1; на фиг. 5 - схема тросиковой связи между шкивами; на фиг. 6 - криволинейный паз колонки. Устройство для удаления деталей из зоны штамповки содержит закрепленные на станине 1 пресса корпус 2 колонку 3 с криволинейным пазом 4, обойму 5 с роликом 6, взаимодействующим с криволинейным пазом 4 колонки 3, смонтированный на ползуне 7 пресса с возможностью взаимодействия с обоймой 5 кронштейн 8, установленную в обойме 5 с возможностью поворота в вертикальной плоскости относительно обоймы 5 рычаг-балку 9, один конец которой связан посредством оси 10 и болта 11с обоймой 5, другой - с лотком 12, размещенный на корпусе 2 с возможностью взаимодействия с рычагом-балкой 9 упор 13, при этом лоток 12 установлен на рычаге-балке 9 на оси 14 с возможностью вращения в горизонтальной плоскости относительно рычага-балки 9, а на обойме 5 выполнен кольцевой паз 15. Устройство содержит также два шкива, один из которых 16 жестко закреплен на кронштейне 8 соосно колонке 3, другой 17 - на лотке 12 соосно оси 14 вращения лотка 12, два тросика 18 и 19, жестко закрепленные своими концами на шкивах 16 и 17 с обхватом последних по меньшей мере на 180, при этом на одном из тросиков 18 расположен упругий элемент 20, ось 14 вращения лотка 12 смещена относительно центра лотка, на колонке 3 выполнен фланец 21 и хвостовик 22, в корпусе 2 выполнено отверстие под хвостовик 22 колонки. Кроме того, устройство содержит размещенные на кронштейне 8 с возможностью взаимодействия с пазом 15 обоймы 5 дополнительные ролики 23 прижимное кольцо 24, взаимодействующее с фланцем 21 колонки 3, крышку 25, несущую на себе ролик 26 и упор 27, закрепленный на выступе 28 обоймы 5 регулировочный болт 29, пружину 30, одним концом связанную с выступом 28, а другим - с крышкой 25. Корпус 2 подвешен к станине 1 посредством оси 31 и проушины 32. Прижимное кольцо 24 крепится болтами 33, а корпус 2 - болтами 34. Устройство работает следующим образом. В исходном положении ползун 7 пресса находится в верхней точке, центр лотка 12 совпадает с центром штампа, плоскость лотка параллельна зеркалу штампа, деталь вытолкнута на лоток. При ходе ползуна 7 пресса вниз кронштейн 8 своими роликами 23 давит на обойму 5, которая, перемещаясь вниз по колонке 3, взаимодействует с ее криволинейным пазом 4. На участке m (фиг. 6) криволинейного паза 4 лоток 12 перемещается вниз вместе с ползуном пресса, оставаясь неподвижным относительно плоскости, параллельной плоскости верхнего зеркала щтампа. При перемещении ползуна пресса на участке п (начиная с точки fi) ролик 6, взаимодействуя с пазом 4, поворачивает обойму 5 и связанную с ней рычаг-балку 9 на некоторый угол ф, необходимый и достаточный для выхода лотка 12 из межштампового пространства, при этом лоток 12, складываясь в одну линию с рычагом-балкой 9, поворачивается относительно нее на угол Y- Поворот лотка 12 относительно рычага-балки 9 происходит благодаря шкивам 16 и 17 и тросикам 18 и 19 следующим образом. Рычаг-балка 9 при движении вниз поворачивается вокруг колонки 3, а следовательно, и вокруг шкива 16, закрепленного соосно колонке 3 неподвижно на кронштейне 8, обнося тем самым шкив 17 вокруг шкива 16 на угол ф. Но так как оба

тросика закреплены жестко на шкивах, то тросик 19 при этом наматывается на шкив 16, поворачивая шкив 17 и жестко с ним соединенный лоток 12 вокруг оси 14 на угол 7При этом отношение углов поворота лотка 12 и рычага-балки 9 пропорционально отношению диаметров шкивов 16 и 17 7/ф D16/D17.

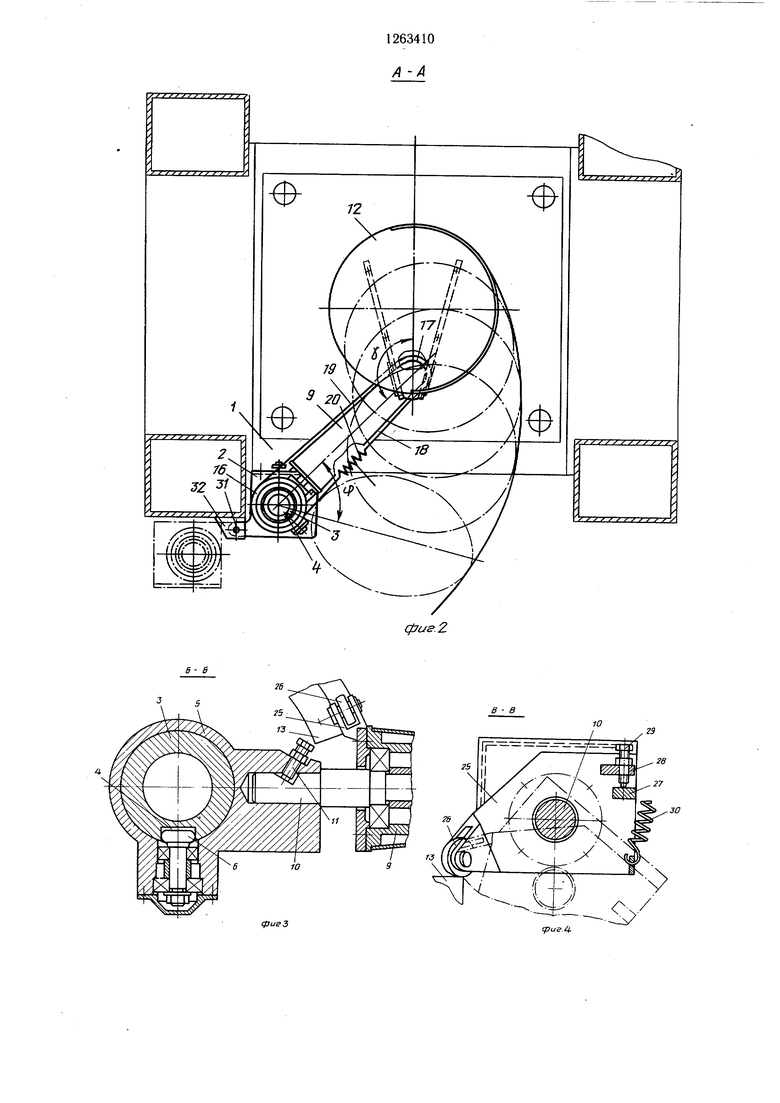

Поворот рычага-балки 9 (а следовательно, и лотка 12) происходит, пока ролик 6 движется по наклонному участку п паза 4. В точке f2 (фиг. 6) поворот рычага-балки 9 прекраш,ается, но движение вниз системы ползун - обойма - рычаг - балка продолжается, при этом ролик 26 крышки 25 упирается в упор 13 и начинает, поворачивать рычаг-балку 9 вместе с лотком 12 вокруг оси 10, при этом упор 27 отходит от регулировочного болта, а пружина 30 растягивается. В конце хода ползуна пресса вниз на участке k (фиг. 6) лоток 12 поворачивается вокруг горизонтальной оси на угол, необходимый и достаточный для соскальзывания детали с его приемной плоскости. При таком повороте лотка 12 шкивы 16 и 17 оказываются в двух взаимно пересекающихся плоскостях, что возможно ввиду наличия гибкой тросиковой связи и упругого элемента между шкивами 16 и 17.

На фиг. 5 показана схема кинематической связи шкивов 16 и 17 при повороте одного из них на некоторый угол в вертикальной плоскости при жестком положении другого.

На схеме видно, что точка на шкиве 17 при его повороте на некоторый угол вокруг оси Oi6, Oi7 перемещается в точку Ь, при этом точка Ь принадлежащая тросику 19, перемещается в точку 1з. Из треугольника dlib видно, что , так как dli является гипотен.узой этого треугольника. Следовательно, увеличение db на величину Ыз должно произойти за счет поворота шкива 17 против часовой стрелки. Такое же удлинение должен получить и тросик 18. Очевидно также, что поворот шкива 17 вокруг оси Oi6 Oi7 может происходить без нарушения целостности элементов (разрыва тросиков, изгиб оси) только при наличии в одном из тросиков упругого элемента, который компенсирует увеличение расстояния между точками касания тросиков и шкивов при их повороте относительно друг друга. Кроме того, упругий элемент 20 обеспечивает постоянное натяжение обоих тросиков.

При движении ползуна пресса вверх рычаг-балка 9 под действием пружины 30 возвращается в исходное положение до соприкосновения упора 27 с регулировочным болтом 29. Происходит это на участке k криволинейного паза 4 колонки 3 (фиг. 6). Далее на участке п происходит поворот рычага-балки 9 и лотка 12 в обратном описанном выше направлении. В точке fi происходит останов горизонтального перемещения системы рычаг - балка - лоток. За время перемещения ползуна пресса на участке ш (туда и обратно) происходит выталкивание детали из штампа на лоток 12. Далее цикл повторяется.

При настройке исходного положения лотка 12 по центру штампа необходимо отвернуть болты 33 и легким нажатием на рычаг-балку 9 повернуть его в соответствующее положение, после чего болты 33 затянуть.

При замене штампа достаточно (при исходном положении устройства) отвернуть болты 34, прикрепляющие корпус 2 к станине 1, и вывести из зацепления с роликами 23 обойму 5 поворотом корпуса 1 вокруг оси 31, освобождая тем самым фронт пресса для замены штампа.

Преимущество предлагаемого устройства перед известным состоит в расширении области применения. Известное устройство может применяться лишь для С-образных прессов, предлагаемое - как для С-образных, так и для 2- и 4-стоечных прессов. Благодаря этому уменьшается время на проектирование и изготовление оснастки. /J-XI

| МЕХАНИЗМ ДЛЯ УДАЛЕНИЯ ДЕТАЛЕЙ ИЗ ЗОНЫ ШТАМПОВКИ | 0 |

|

SU244282A1 |

Авторы

Даты

1986-10-15—Публикация

1985-04-19—Подача