1

(21)4670546/27

(22)03о04089

(46) 07сОЗ„91. Бюло № 9

(71)Симферопольский государственный университет имс М0В„Фрунзе

(72)С0А0Самонов

(53)62109720067(08808)

(56)Авторское свидетельство СССР

№ 312654, кл„ В 21 D43/02,28.04.70

(54)УСТРОЙСТВО К ПРЕССУ ДЛЯ ТРАНСПОРТИРОВАНИЯ ШТАМПОВАННЫХ ДЕТАЛЕЙ

(57)Изобретение относится к средствам автоматизации листовой штамповки, в частности к устройствам межоперационного транспортирования деталей. Цель изобретения - расширение

технологических возможностей. Устройство содержит лоток . 1, установленный перед окном 2 комбинированного штампа, удаляющий механизм, состоящий из рычага 5 с кулачком 6, соединенным через шатун 9 с толкателем деталей, выполненным в виде перемещающегося в направляющей ползуна 11, на котором крепится палец, в корпусе которого имеются пазы, обеспечивающие возможность его смещения вдоль ползуна 11, нажимной элемент в виде рычага с роликом 18, закрепленным на ползуне пресса. Ползун пресса посредством нажимного элемента поворачивает рычаг 5 и приводит в движение толкатель деталей, сдвигающий отштампованную деталь по лотку. 1 з.п„ ф-лы, 3 ил0

(/

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство к прессам для подачи и удаления штучных заготовок | 1972 |

|

SU450624A1 |

| Устройство к прессу для удалениядЕТАлЕй | 1978 |

|

SU799876A1 |

| Устройство для удаления из рабочей зоны пресса отштампованных деталей | 1972 |

|

SU442634A1 |

| ПРЕСС-АВТОМАТ «БАКИНЕЦ» ДЛЯ ШТАМПОВКИ КРУГЛЫХ ЛИСТОВЫХ ДЕТАЛЕЙ | 1972 |

|

SU356021A1 |

| Устройство для удаления деталей из зоны штампа | 1980 |

|

SU965569A1 |

| УСТРОЙСТВО для ПОДАЧИ ЗАГОТОВОК В РАБОЧУЮ ЗОНУ ПРЕССА И УДАЛЕНИЯ ИЗ НЕБ ОТШТАМПОВАННЫХДЕТАЛЕЙ | 1972 |

|

SU421545A1 |

| Автоматизированный комплекс горячей штамповки | 1988 |

|

SU1602602A1 |

| Установка для многономенклатурной штамповки полосового материала | 1989 |

|

SU1745396A1 |

| Устройство для подачи заготовок в рабочую зону пресса | 1981 |

|

SU969380A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ПРЯМОУГОЛЬНЫХ ПЛАСТИН | 1970 |

|

SU264123A1 |

14 73

Изобретение относится к средствам автоматизации листовой штамповки, в частности к устройствам межоперационного транспортирования деталей.

Целью изобретения является расширение технологических возможностей„

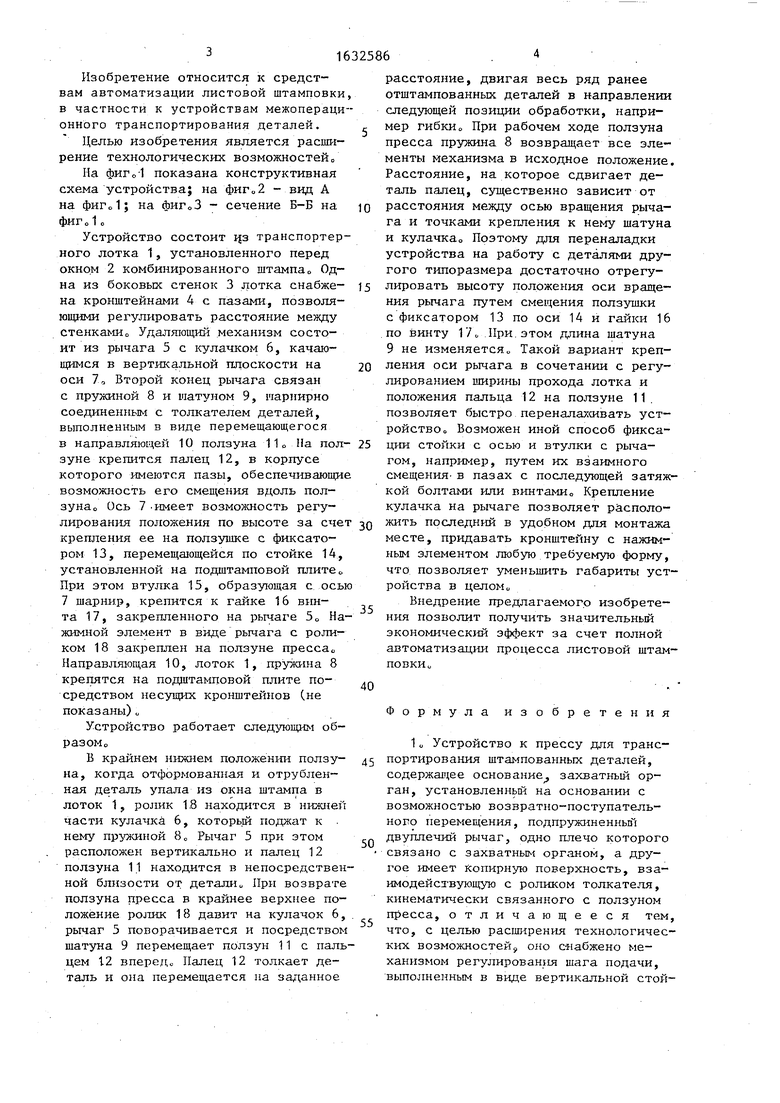

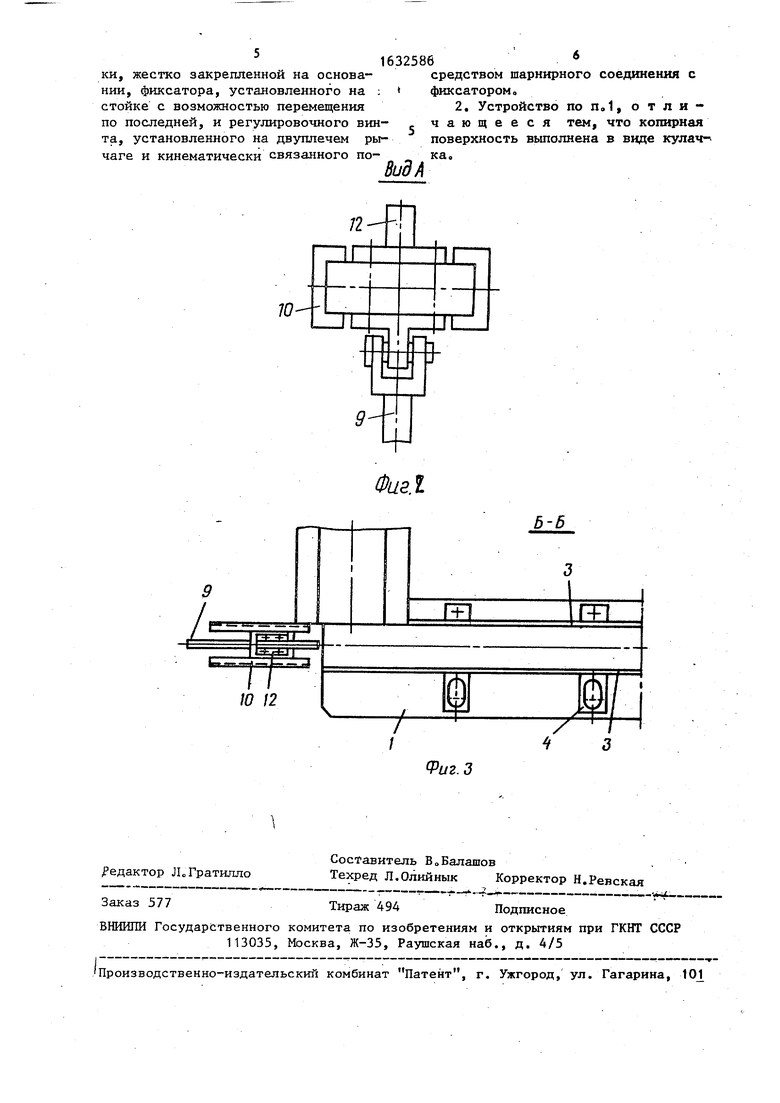

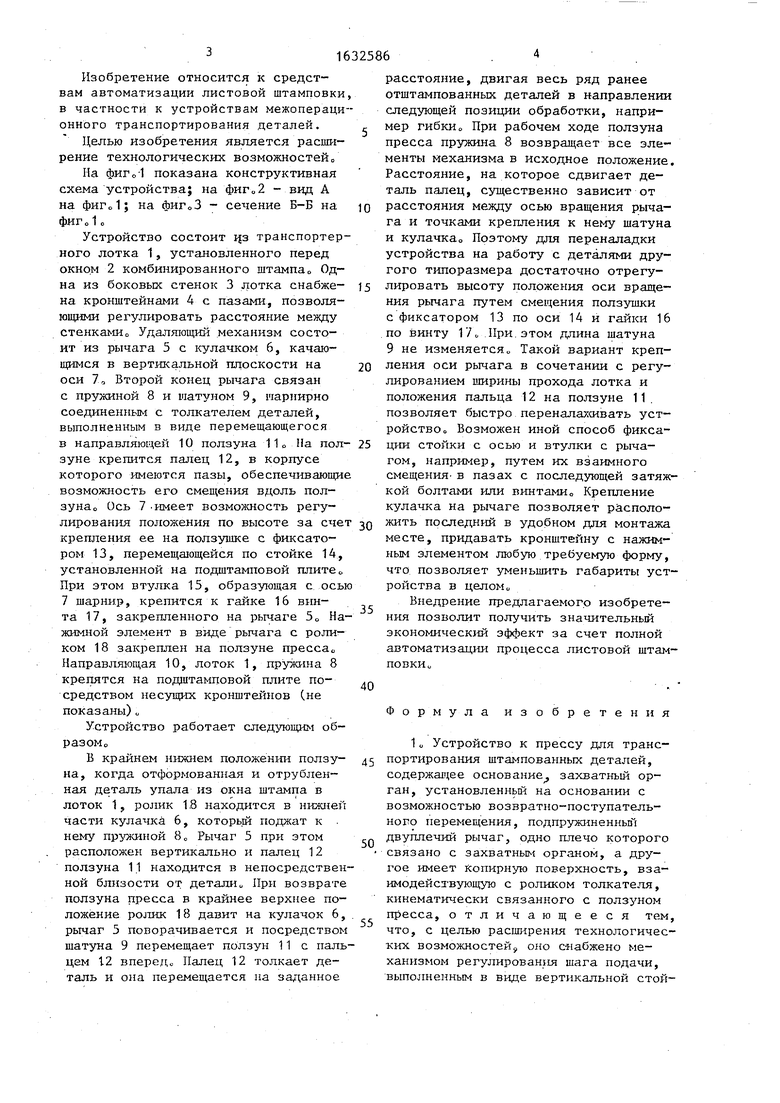

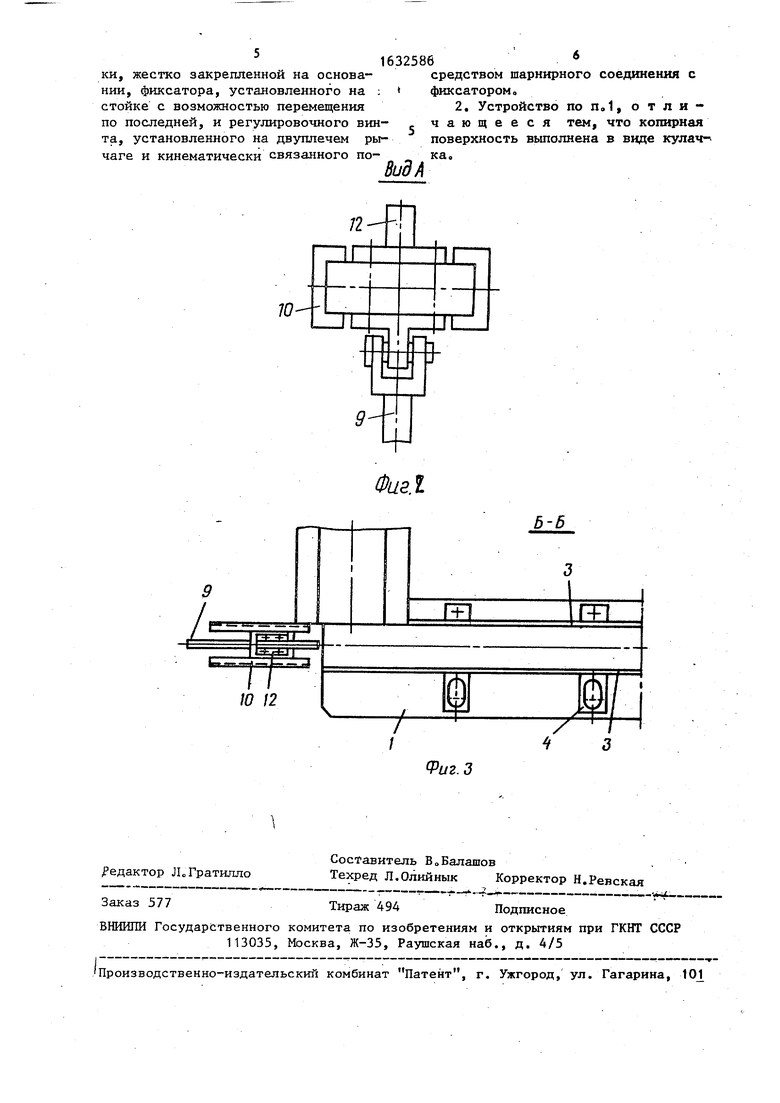

На фиг01 показана конструктивная схема устройства; на фиг„2 - вид А на на - сечение Б-Б на

ФИГ о 1 о

Устройство состоит транспортерного лотка 1, установленного перед окном 2 комбинированного штампа„ Одна из боковых стенок 3 лотка снабжена кронштейнами 4 с пазами, позволяющими регулировать расстояние между стенкамИо Удаляющий механизм состоит из рычага 5 с кулачком б, качающимся в вертикальной плоскости на оси 7„ Второй конец рычага связан с пружиной 8 и шатуном 9, шарнирно соединенным с толкателем деталей, выполненным в виде перемещающегося в направляющей 10 ползуна 110 На пол- зуне крепится палец 12, в корпусе которого имеются пазы, обеспечивающие возможность его смещения вдоль ползуна о Ось 7 имеет возможность регулирования положения по высоте за счет крепления ее на ползушке с фиксатором 13, перемещающейся по стойке 14, установленной на подштамповой плите0 При этом втулка 15, образующая с осью 7 шарнир, крепится к гайке 16 винта 17, закрепленного на рычаге 50 Нажимной элемент в виде рычага с роликом 18 закреплен на ползуне пресса., Направляющая 10, лоток 1, пружина 8 крепятся на подштамповой плите посредством несущих кронштейнов Сне показаны)„

Устройство работает следующим об- разом0

В крайнем нижнем положении ползуна, когда отформованная и отрубленная деталь упала из окна штампа в лоток 1, ролик 18 находится в нижней части кулачка 6, который поджат к нему пружиной 80 Рычаг 5 при этом расположен вертикально и палец 12 ползуна 11 находится в непосредственной близости от детали,, При возврате ползуна пресса в крайнее верхнее положение ролик 18 давит на кулачок 6, рычаг 5 поворачивается и посредством шатуна 9 перемещает ползун 11 с пальцем 12 вперед Палец 12 толкает деталь и она перемещается на заданное

5

0

5

0

5

расстояние, двигая весь ряд ранее отштампованных деталей в направлении следующей позиции обработки, например гибкио При рабочем ходе ползуна пресса пружина 8 возвращает все элементы механизма в исходное положение. Расстояние, на которое сдвигает деталь палец, существенно зависит от расстояния между осью вращения рычага и точками крепления к нему шатуна и кулачка Поэтому для переналадки устройства на работу с деталями другого типоразмера достаточно отрегулировать высоту положения оси вращения рычага путем смещения ползушки с фиксатором 13 по оси 14 и гайки 16 по винту 17„ При этом длина шатуна 9 не изменяется Такой вариант крепления оси рычага в сочетании с регулированием ширины прохода лотка и положения пальца 12 на ползуне 11 позволяет быстро переналаживать устройство,, Возможен иной способ фиксации стойки с осью и втулки с рычагом, например, путем их взаимного смещения в пазах с последующей затяжкой болтами или винтамио Крепление кулачка на рычаге позволяет расположить последний в удобном для монтажа месте, придавать кронштейну с нажимным элементом любую требуемую форму, что позволяет уменьшить габариты устройства в целом„

Внедрение предлагаемого изобретения позволит получить значительный экономический эффект за счет полной автоматизации процесса листовой штамповки,,

Формула изобретения

1„ Устройство к прессу для транспортирования штампованных деталей, содержащее основ ание, захватный орган, установленный на основании с возможностью возвратно-поступательного перемещения, подпружиненный двуплечий рычаг, одно плечо которого связано с захватным органом, а другое имеет копирную поверхность, взаимодействующую с роликом толкателя, кинематически связанного с ползуном пресса, отличающееся тем, что, с целью расширения технологических возможностей оно снабжено механизмом регулирования шага подачи, выполненным в виде вертикальной стой70 j

/ hlZiT

Ю 12

Фиг.1

/

Авторы

Даты

1991-03-07—Публикация

1989-04-03—Подача