Изобретение относится к обработке металлов давлением и может быть использовано для удаления отштампованных изделий из штампа.

Известно устройство для удаления отштампованных изделий из штампа, содержащее лоток выгрузки, установленный на направляюцей штампа и связанныйшарнирно- рычажной системой с ро-; ликом, имеюцим профилированную проточку под ролик

Недостаток данного устройства большие габариты из-за большого угла поворота лотка.

Цель изобретения - уменьшение габаритов и повышение производительности.

Поставленная цель достигается тем, что в устройстве для удаления отштаг.тованных изделий из штампа, содержащем лоток выгрузки, установленный на направляющей штампа и связанный шарнирно-рыча;хной системой с роликом, взаимодействующим с поворотным копиром, имеющим профилированную проточку под ролик, копир выполнен с пазом под ролик в зоне профилированной проточки.

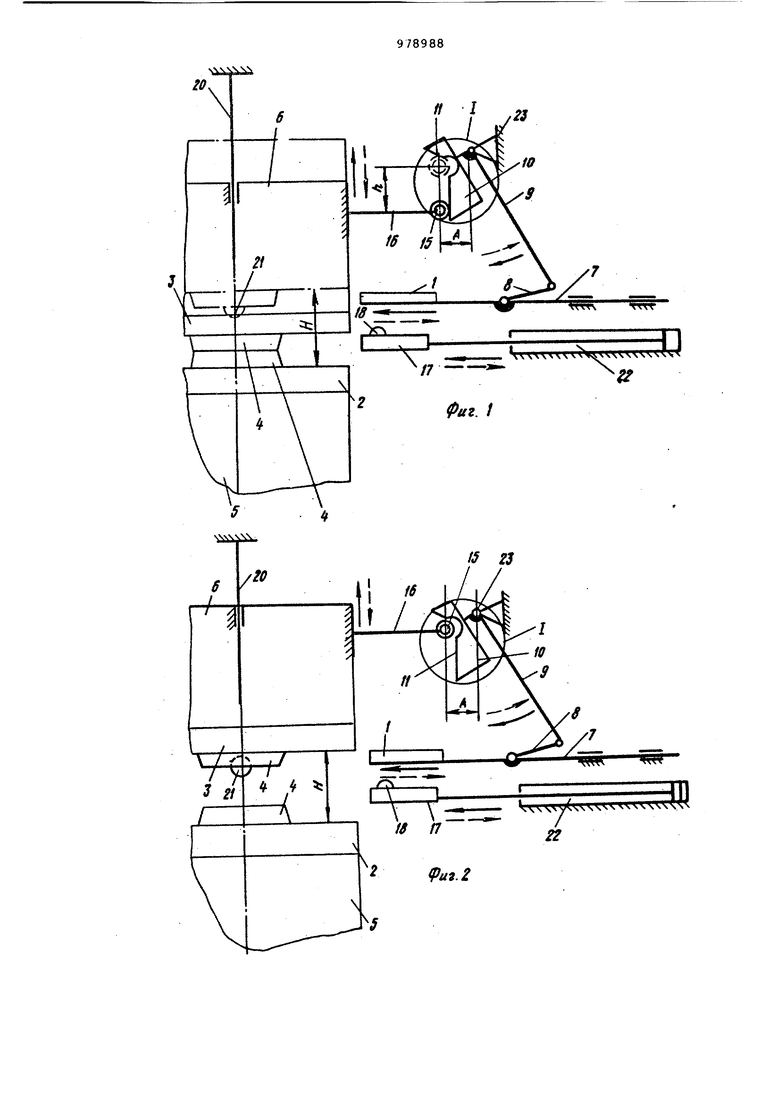

На фиг.1 показана схема устройства в положении закрытого а1тампа ; на

фиг.2 - схема устройства в положении начала хода лотка выгрузки ; на фиг.З - то же, в положении приема детали лотком выгрузки ; на фиг.4 узел I, где изображен копир в положении начала рабочего хода лотка выгрузки.

Устройство для удаления отштампованных изделий содержит лоток выгруз10ки 1, размещенный между нижней 2 и верхней 3 плитаг.ш штампа 4. Нижняя плита установлена на столе 5 пресса, верхняя закреплена на ползуне 6.

Лоток выгрузки установлен на на15правляющей штанге 7, связанной с помощью рычагов 8, 9с поворотным копиром 10, который имеет прюфилированную канавку 11 из двух пря-мых ветвей 12 и 13.

20

В месте пересечения этих ветвей на копире 10 выполнен поперечный паз 14, в котором периодически размещается ролик 1.5, закрепленный на кронштейне 16, который установлен на 25 ползуне 6. Между нижней плитой 2 штампа 4 и лотком выгрузки 1 распосожан шибер загрузки 17 заготовки 18 в нижний ручей 19 штампа. В верхней половине штампа имеется выталкиватель 20 готового изделия 21; Шибер

загрузки 17 связан с приводом .возвратно-поступательного перемегцения, выполненного в виде цилиндра 22. .Копир 10 выполнен в виде поворотного рычага, закрепленного на оси 23, которая расположена конструктивно на малом расстоянии А от ролика 15.

Устройство работает следующим образом. Штамповка изделия 21 осуществляется путем полного закрытия штампа 4.

По окончании пластической деформации ползун 6 находится в нижней мертвой точке, после чего следуют ход ползуна вверх и раскрытие-штампа 4 . Примем за исходное состояние нижнее положение штампа, когда лоток выгрузки и лоток загрузки находятся вне рабочей зоны штампа.

На ходе ri ( фиг. l) ползуна вверх ролик 15 катится по профилированной канавке 11 копира 10, и лоток выгрузки 1 выстаивает. В это время происходит открытие рабочего пространства штампа 4 на величину Н, достаточную для свободного хода лотка выгрузки 1 и шибера загрузки 17. Верхняя половина штампа 4 выполнена так, что деталь 21 всегда после штамповки остается в ней. После этого ролик 15 упирается в радиус f ветви 13 канавки 11 поворотного копира 10. Копир поворачивается и передает движение через рычаги 9, В на штангу 7 и лоток 1. Поскольку ролик 15 находится на довольно мешом расстоянии от оси поворота 29, он, обкатываясь по радиусу R, производит на малом ходе 1i (фиг. 4) ползуна б поворот копира 10 на большой угол d.

При таком повороте копира 10 ветвь 12 может упираться в ролик 15 но благодаря тому, что в копире выполнен паз 14, ролик свободно размещается в нем и не препятствует своббдному повороту копира 10. Копир до соприкосновения детали 21 с выталкивателем 20 на малом ходе i li ползуна б производит быстрый подвод лотка, выгрузку под отштампованную деталь 21.

Одновременно шибер загрузки 17 входит в рабочую зону пресса и производит загрузку заготовки 18 в ручей 19.

Далее ползун 6 движется вверх, лоток выгрузки 1 выстаивает в рабочей зоне, а на ходе fig ползуна 6 выталкиватель 20, встречаясь с отштампованной деталью 21, выталкивает ее из верхней половины штампа 4. Деталь выгружается на лоток выгрузки 1.

Шибер загрузки 17 возвращается 0 в исходное положение. При ходе ползуна 6 вниз лоток выгрузки- 1 выстаивает и далее на ходе 14 выходит из рабочей зоны штампа 4. При дальнейшем ходе ползуна вниз лоток вы5-Стаивает вне рабочей зоны. При очередном подъеме ползуна цикл повторяется.

В результате того, что в поворотном копире 10 выполнен профильный Q паз, в котором может свободно размещать.ся ролик 15, обеспечивается близкое приближение оси.23 поворота копира 10 к ролику 15, т.е. уменьша-ется рычаг поворота копира 10, а вместе с тем увеличивается угол поворота копира 4, ход лотка выгрузки 1 на Мсшом ходе ползуна 6.

Устройство предложенной конструкции имеет меньшие габариты и повышенную производительность по сравнению с базовьлм объектом, в качестве которого выбран прототип.

Формула изобретения

Устройство для удаления отштампованных изделий из штампа,.содержащее лоток выгрузки, установленный на направляющей штампа и связанный

шарнирно-рычажной системой с роликом, взаимодействующим с поворотным копиром, имеющим профилированную проточку под ролик, отличающеес я тем, что, с целью уменьшения габаритов и повышения производительности, копир выполнен с пазом под ролик в зоне профилированной проточки.

Источники информации, принятые во внимание при экспертизе 1, Авторское свидетельство СССР

59378б,кл. В 21 О 45/00,1975 (прототип) . ../ 7 / / r , r / « 4 IS fput.2 23 .XY W 10 ,2S

| название | год | авторы | номер документа |

|---|---|---|---|

| Кривошипно-чеканочный пресс | 1977 |

|

SU742162A1 |

| Устройство для подачи и удаления заготовок | 1985 |

|

SU1279718A1 |

| Устройство для подачи заготовок в рабочую зону пресса | 1975 |

|

SU557929A1 |

| Устройство для удаления отштампованных деталей из рабочей зоны пресса | 1981 |

|

SU996005A1 |

| ШТАМП-АВТОМАТ | 2003 |

|

RU2261153C2 |

| Штамп-автомат для выдавливания пустотелых деталей на прессе | 1989 |

|

SU1669620A1 |

| Устройство для подачи заготовок и удаления поковок | 1981 |

|

SU984587A1 |

| Штамп-автомат для выдавливания пустотелых деталей типа накидных гаек | 1975 |

|

SU549213A1 |

| Автоматизированный комплекс для штамповки | 1985 |

|

SU1291253A1 |

| Устройство для загрузки и удаления деталей | 1982 |

|

SU1015995A1 |

Авторы

Даты

1982-12-07—Публикация

1980-07-30—Подача