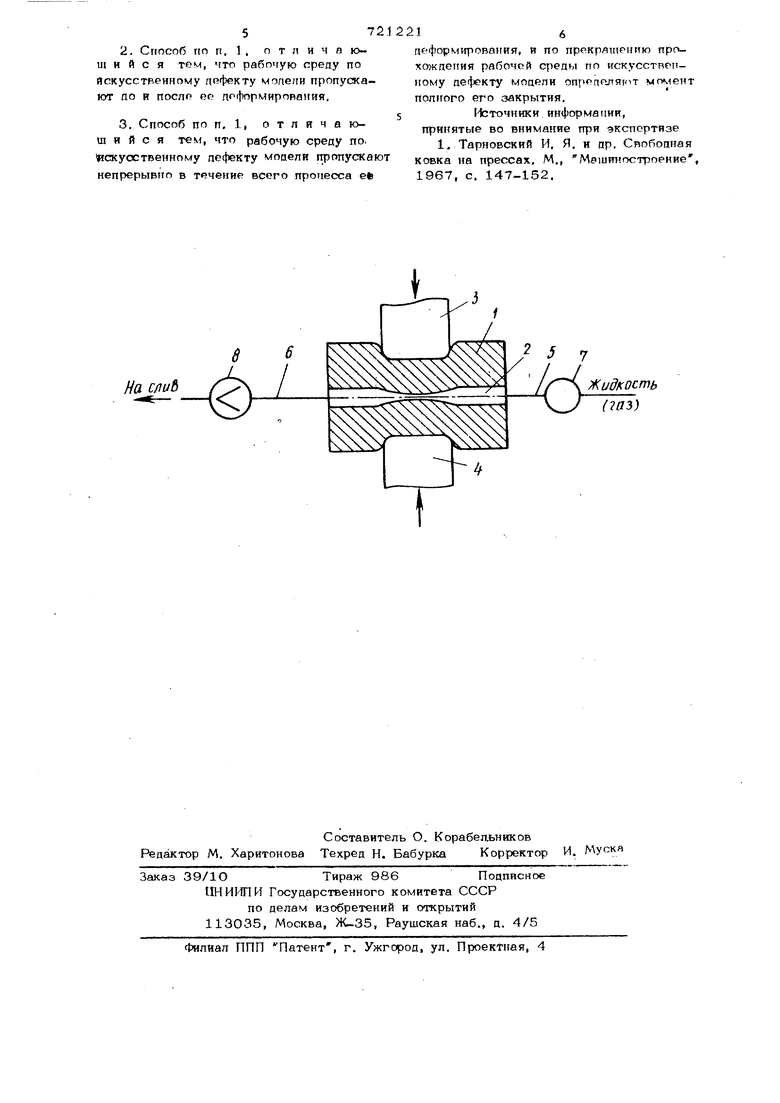

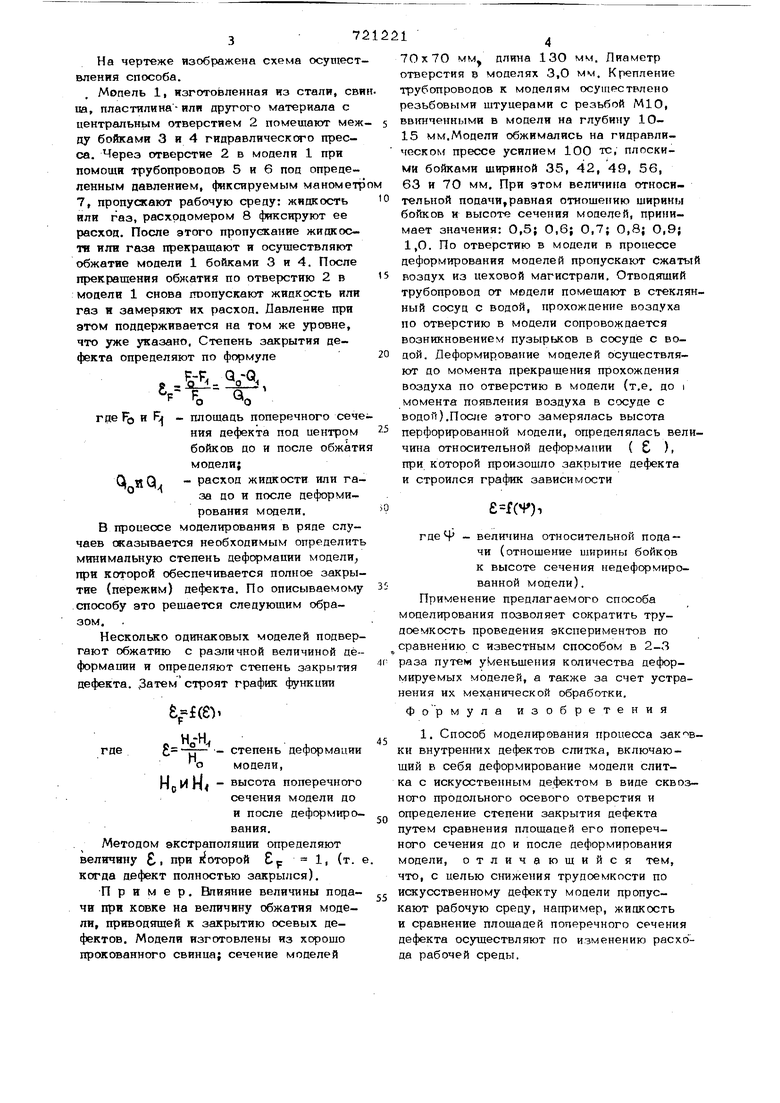

Изобретение относится к обработке металлов давлением и может быть использовано при разработке технологии ковки слитков новых форм и типов, характеризующихся наличием в их осевой зоне развитых дефектов осадочного происхожпения, в частности непрерывной и полунепрерывной разливки. Известен способ моделирования процесса заковки внутренних дефектов слитка., включающий в себя деформирование слитка с искусственным дефектом в виде сквозного продольного осевого отверстия и определения степени закрытая дефекта путем сравнения площадей .его поперечКОГО сечения до и носле деформирова&ия модели Cl3, Недостатком этого способа является высокая трудоемкость, так как модель па te деформирования подвергается разрезке, строганию или распаиванию с целью выявления формы и размеров дефекта. Указанный способ моделирования неприемлем при большом объеме исследований, в част ности, при определении оптимальных усповий проковки осевой дефектной зоны слитка (типа и углов выреза бойков, величтн подач при ковке, величин обжатий за ход пресса и т. п. ). Целью изобретения является снижение трудоемкости моделирования процесса заковки дефектов. Эта цель достигается тем, что по искусственному дефекту, модели пропускают рабочую среду, например, жидкость и сравнение площадей поперечного сечения дефекта осуществляют по изменению расхода рабочей среды. При единичном обжатии модели рабоч;.;. среду по искусственному дефекту пропускают до и после деформирования модели, Кроме того, рабочую среду по дефекту модели можно пропускать непрерывно в течение всего процесса деформирования модели, в этом случае по прекращению прохождения рабочей среды по дефекту модели определяют момент полного его закрытия. На чертеже изображена схема осушест вления способа. Мопель 1, изготовленная из стали, св па, пластилина - или другого материала с центральным отверстием 2 помешают меж ду бойками 3 и 4 гидравлического пресса. Через отверстие 2 в модели 1 при помощи трубопроводов 5 и 6 поп определенным давлением, фиксируемым маномет 7, пропускают рабочую среду: жидкость или газ, расходомером 8 фиксируют ее расход. После этого пропускание жидкости или газа прекращают и осуществляют обжатие модели 1 бойками 3 и 4. После прекращения обисатия по отверстию 2 в модели 1 снова птзопускают жидкость или газ н замеряют их расход. Давление при этом поддерживается на том же уровне, что уже указано, Степень закрытия дефекта определяют по формуле о 0 где F и - площадь поперечного сеч ния дефекта под центром бойков до и после обжат модели; VQ. - расход жидкости или га за до и после деформирования модели. В процессе моделирования в ряде случаев сказывается необходимым определит минимальную степень деформации моделИ; при которой обеспечивается полное закры тие (пережим) дефекта. По описываемому способу это решается следующим образом. Несколько одинаковых моделей подвер гают обжатию с различной величиной деформации и определяют степень закрытия дефекта. Затем строят график функции f(8V степень деформации о модели, 1 1 высота поперечного сечения модели до и после деформирования. . Методом экстраполяции определяют величину ., при 1 оторой р 1, (т. когда дефект полностью закрылся). Пример. Влияние величины подачи при ковке на величину обжатия модели, приводтней к закрытию осевых дефектов. Модели изготовлены из хорошо прокованного свинца; сечение моделей 70х7О мм длина 13О мм. Диаметр отверстия в моделях 3,О мм. Крепление трубопроводов к моделям осуществлено резьбовыми штуцерами с резьбой Ml О, вв1шченными в модели на глубину 1015 мм.Модели обжимались на гидравлическом прессе усилием 100 тс, плоскими бойками шириной 35, 42, 49, 56, 63 и 70 мм. При этом велишна относительной подачи, равная отношению ширины бойков и высоте сечения моделей, принимает значения: 0,5; 0,6; 0,7; 0,8; 0,9; 1,0. По отверстию в модели в процессе деформирования моделей пропускают сжатый воздух из цеховой магистрали. Отводящий трубопровод от модели помещают в стеклянный сосуд с водой, прохождение воздуха по отверстию в модели сопровождается возникновением пузырьков в сосуде с водой. Деформирование моделей осуществляют до момента прекращения прохождения воздуха по отверстию в модели (т.е. до i момента появления воздуха в сосуде с водоГг).После этого замерялась высота перфорированной модели, определялась величина относительной деформации (6 ), при которой произошло закрытие дефекта и строился график зависимости Г(У)1 где Ч - величина относительной подачи (отношение ширины бойков к высоте сечения недеформиро- ванной модели). Применение предлагаемого способа моделирования позволяет сократить трудоемкость проведения экспериментов по сравнению с известным способом в 2-3 раза путем уменьшения количества деформируемых моделей, а также за счет устранения их механической обработки. Формула изобретения 1. Способ моделирования процесса зак-ви внутренних дефектов слитка, включающий в себя деформирование модели слитка с искусственным дефектом в виде сквозного продольного осевого отверстия и определение степени закрытия дефекта путем сравнения площадей его поперечого сечения до и после деформирования модели, отличающийся тем, что, с целью с шжения трудоемкости по искусственному дефекту модели пропусают рабочую среду, например, жидкость и сравнение площадей поперечного сечения дефекта осуществляют по изменению расхода рабочей среды.

5721

2.Способ no п, . о т л и ч л юU1 и и с я тем, что рабочую среду по искусственному ппфекту мопепи пропускают по н поело ер nf формирования,

3.Способ по п. 1., отличающийся тем, что рабочую среду по, искуоственному дефекту моцепи пропускают непрерывтто в течение всего npoTiecca efe

2216

де формирования, и по прекращению прохожаения рабочей среды по искусствепному дефекту моцепи опрепрля1пт момент полного его закрытия.

5Уточники информации,

принятые во внимание при экспертизе

1. Тарковский И. Я, и пр. Свободная ковка на прессах, М., Мвшиностроение 1967, с. 147-152.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ моделирования заковки внутренних дефектов слитка | 1985 |

|

SU1263413A1 |

| СПОСОБ КОВКИ КУЗНЕЧНЫХ СЛИТКОВ | 1992 |

|

RU2006327C1 |

| СПОСОБ КОВКИ КРУПНЫХ КУЗНЕЧНЫХ СЛИТКОВ | 1992 |

|

RU2009753C1 |

| Способ изготовления поковок | 1984 |

|

SU1268264A1 |

| Способ ковки поковок типа штамповых кубиков | 1986 |

|

SU1424926A1 |

| Способ ковки слитков | 1977 |

|

SU733826A1 |

| Способ ковки крупных поковок | 1979 |

|

SU837525A1 |

| Способ ковки крупных поковок | 1979 |

|

SU804151A1 |

| Способ протяжки заготовок | 1981 |

|

SU1006012A1 |

| Способ ковки поковок типа дисков | 1989 |

|

SU1710176A1 |

8 6

На спиЬ

Жидкость

(103)

Авторы

Даты

1980-03-15—Публикация

1978-07-18—Подача