Изобретение относится к горно-перера- батывающей и строительной промышленности, черной и цветной металлургии, в частности к способам управления процессом дробления кускового сырья, и может быть использовано в автоматизированных системах управления процессом дробления и автоматических устройствах управления конусными дробилками, преимущественно среднего и мелкого дробления.

Цель изобретения - повышение качества управления.

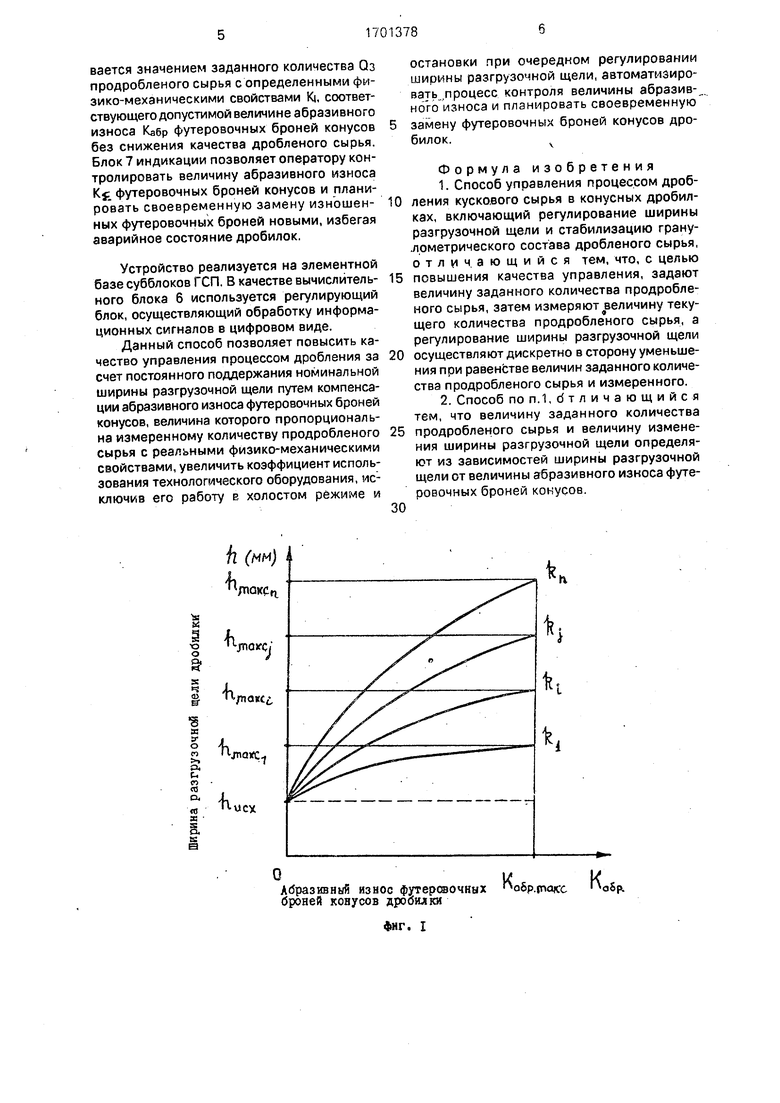

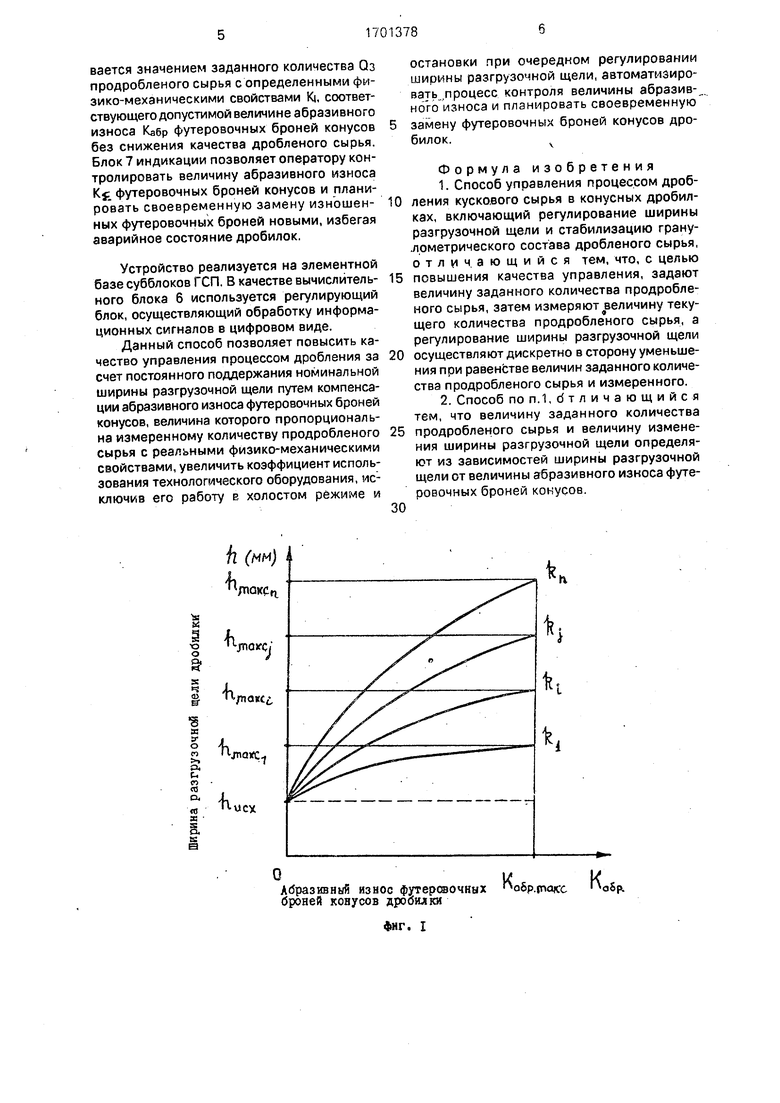

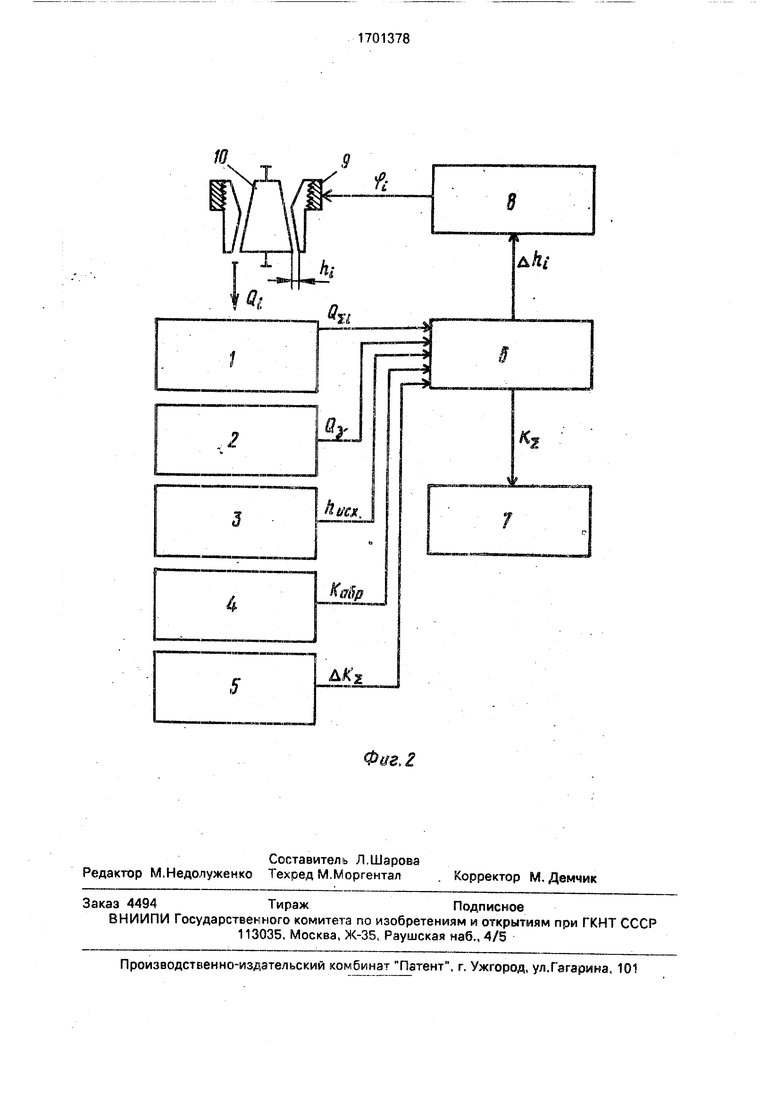

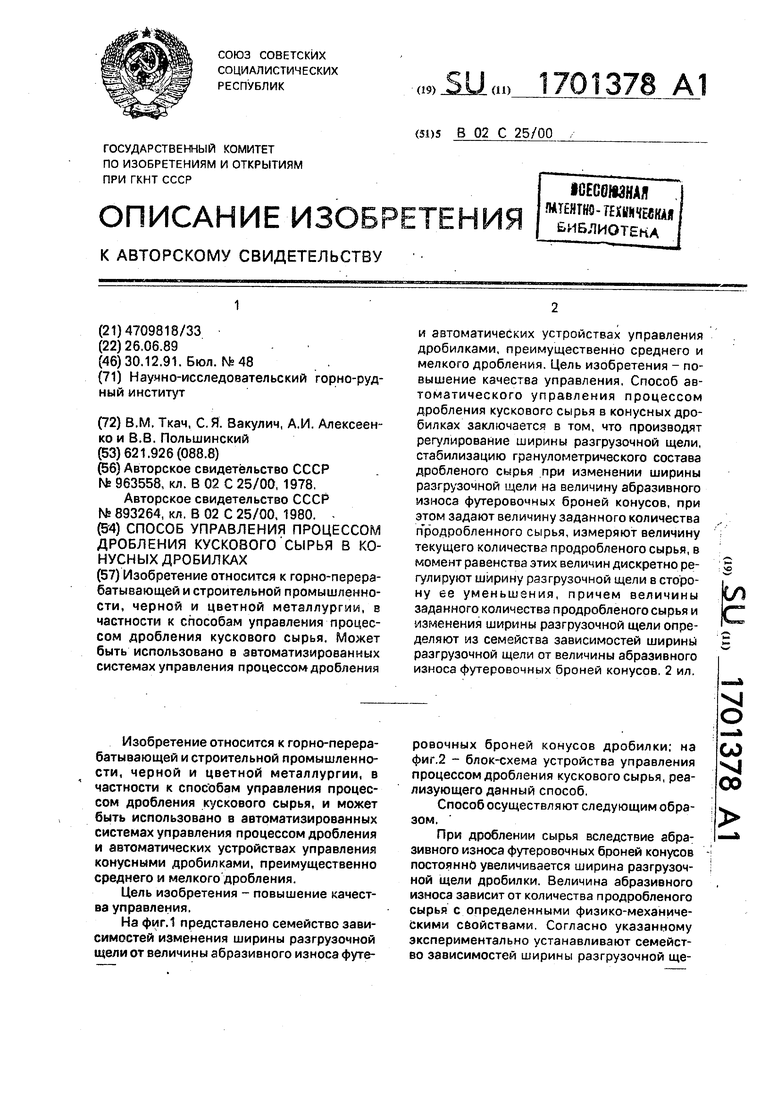

На фиг.1 представлено семейство зависимостей изменения ширины разгрузочной щели от величины абразивного износа футеровочных броней конусов дробилки; на фиг.2 - блок-схема устройства управления процессом дробления кускового сырья, реализующего данный способ.

Способ осуществляют следующим образом.

При дроблении сырья вследствие абразивного износа футеровочных бооней конусов постоянно увеличивается ширина разгрузочной щели дробилки. Величина абразивного износа зависит от количества продробленого сырья с определенными физико-механическими свойствами. Согласно указанному экспериментально устанавливают семейство зависимостей ширины разгрузочной щеV о

со

VJ

00

ли hi от величины абразивного износа Кабр футеровочных броней конусов при различных количествах CU продробленого сырья с определенными физико-механическими свойствами К|. Граничные условия семейства зависимостей h f(Kaep):h hncx(),

h Ьмакс (Кабр Кабрмакс) Обусловлены СООТветственно установкой нового комплекта футеровочных броней и сроком их службы до полного износа.

Исходя из допустимых колебаний качества (гранулометрического состава) дробленого сырья, устанавливают заданное количество Оз продробленого сырья, определяемое из установленного семейства зависимостей ширины разгрузочной щели hi от величины абразивного износа Кабр футеровочных броней конусов при дроблении определенных реальных количеств Q и физико-механических свойствах KI продробленого сырья. Качество дробленого сырья определяется процентным содержанием по массе кусков класса крупности, больших заданного, от общей массы продробленого сырья.

Оператор дробилки устанавливает исходную, равную номинальной, ширину разгрузочной щели hncx Пном. В процессе работы дробилки определяют значение количества О};продробленого сырья с реальными физико-механическими свойствами KI и сравнивают его с значением заданного количества Оз продробленого сырья. При равенстве этих значений оператором дробилки или автоматически посредством системы автоматического регулирования, производится регулирование (в сторону уменьшения) ширины разгрузочной щели KI до заданного номинального ее значения hHoM. Величину изменения Дгц ширины разгрузочной щели определяют из установленного семейства зависимостей. Период между регулированием ширины разгрузочной щели определяется заданным количеством Оз продробленого сырья при дроблении сырья с реальными физико-механическими свойствами Ki.

Равенство величин максимального Карбмакс и суммарного KI, который определяют за время работы комплекта броней, указывает на необходимость замены футеровочных броней конусов дробилки новыми.

Устройство, реализующее данный способ, состоит из датчика 1 количества продробленого сырья О.задатчика 2 заданного количества Оз продробленого сырья, задат- чика 3 исходной ширины разгрузочной щели г)Макс. задатчика 4 величины абразивного износа Кабр футеровочных броней конусов, задатчика 5 коррекции вида профиля брони, выходы которых соединены со входами вычислительного блока 6. выходы которого соединены с входами блока 7 индикации и регулятора 8 ширины разгрузочной щели, который изменяет ширину разгрузочной щели hi поворотом регулировочного кольца

9 дробилки 10 на угол (fx пропорциональный величине изменения Ahi ширины разгрузочной щели вследствие абразивного износа.

Устройство работает следующим образом.

При замене комплекта броней для всех задатчиков и блока вычислительного блока 6 устанавливаются исходные величины сигналов. Пропорционально сигналу задатчика

3 исходной ширины разгрузочной щели в вычислительном блоке 6 определяется исходная, равная номинальной, ширина разгрузочной щели, которая устанавливается посредством регулятора 8 ширины разгрузочной щели, поворотом регулировочного кольца 9 на соответствующий угол ffx. При работе дробилки 10 с датчика 1 количества продробленого сырья в вычислительный блок 6 поступает сигнал, пропорциональный

фактическому количеству продробленого сырья QЈ;C момента предыдущего регулирования ширины разгрузочной щели. В вычислительном блоке 6 сравнивается величина этого сигнала с величиной сигнала, поступающего с задатчика 2 заданного количества продробленого сырья, которая определяется из экспериментально установленного семейства зависимостей ширины разгрузочной щели от величины абразивного износа футеровочных броней конусов при дроблении заданных количества Оз и физико-механических свойствах KI дробленого сырья. При равенстве величин этих сигналов вычислительный блок б формирует сигнал для следующего регулирования ширины разгрузочной щели, пропорциональный величине абразивного износа Кабр, который определяется сигналами задатчика 4 величины абразивного износа футеровочных броней конусов

и задатчика 5 коррекции. Величина сигнала ДК$ задатчика 5 коррекции пропорциональна суммарной величине абразивного износа KЈ футеровочных броней конусов и учитывает неравномерность износа вдоль образую0 щих футеровочных броней. Регулятор 8 ширины разгрузочной щели дискретно уменьшает ширину разгрузочной щели путем поворота регулировочного кольца 9 дробилки 10 на угол (f пропорциональный величине

5 сигнала сформированного вычислительным блоком 6. После окончания очередного регулирования ширины разгрузочной щели, цикл работы устройства повторяется. Период каждого цикла регулирования обуславливается значением заданного количества Оз продробленого сырья с определенными физико-механическими свойствами К), соответствующего допустимой величине абразивного износа Кабр футеровочных броней конусов без снижения качества дробленого сырья. Блок 7 индикации позволяет оператору контролировать величину абразивного износа Kfc Футеровочных броней конусов и планировать своевременную замену изношенных футеровочных броней новыми, избегая аварийное состояние дробилок

Устройство реализуется на элементной базе субблоков ГСП В качестве вычислительного блока б используется регулирующий блок, осуществляющий обработку информационных сигналов в цифровом виде

Данный способ позволяет повысить качество управления процессом дробления за счет постоянного поддержания номинальной ширины разгрузочной щели путем компенсации абразивного износа футеровочных броней конусов, величина которого пропорциональна измеренному количеству продробленого сырья с реальными физико-механическими свойствами, увеличить коэффициент использования технологического оборудования, исключив его работу е холостом режиме и

остановки при очередном регулировании ширины разгрузочной щели, автоматизировать процесс контроля величины абразивного износа и планировать своевременную

замену футеровочных броней конусов дробилок

Формула изобретения

1. Способ управления процессом дроб0 ления кускового сырья в конусных дробилках, включающий регулирование ширины разгрузочной щели и стабилизацию гранулометрического состава дробленого сырья, отличающийся тем, что, с целью

5 повышения качества управления, задают величину заданного количества продробленого сырья, затем измеряют величину текущего количества продробленого сырья, а регулирование ширины разгрузочной щели

0 осуществляют дискретно в сторону уменьшения при равенстве величин заданного количества продробленого сырья и измеренного.

2 Способ поп.1,бтличающийся тем, что величину заданного количества

5 продробленого сырья и величину изменения ширины разгрузочной щели определяют из зависимостей ширины разгрузочной щели от величины абразивного износа футеровочных броней конусов

0

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления дробилками среднего и мелкого дробления | 1978 |

|

SU963558A1 |

| Система управления процессом дробления в конусной дробилке | 1990 |

|

SU1727909A1 |

| Способ регулирования режима работы дробилки | 1982 |

|

SU1020160A1 |

| Устройство для управления размером разгрузочной щели конусной дробилки | 1981 |

|

SU1653836A1 |

| Способ управления многостадийным процессом дробления | 1985 |

|

SU1303189A1 |

| Способ автоматического управления дробильно-сортировочным процессом | 1989 |

|

SU1616703A1 |

| Способ регулирования работы дробилки | 1980 |

|

SU902830A1 |

| Устройство автоматического управления процессом дробления сырья в конусной дробилке | 1989 |

|

SU1688919A1 |

| Устройство для управления работой дробильной установки | 1981 |

|

SU961777A1 |

| Конусная дробилка | 1987 |

|

SU1505577A1 |

Изобретение относится к горно-перера- батывающей и строительной промышленности, черной и цветной металлургии, в частности к способам управления процессом дробления кускового сырья. Может быть использовано в автоматизированных системах управления процессом дробления и автоматических устройствах управления дробилками, преимущественно среднего и мелкого дробления. Цель изобретения - повышение качества управления. Способ автоматического управления процессом дробления кускового сырья в конусных дробилках заключается в том, что производят регулирование ширины разгрузочной щели, стабилизацию гранулометрического состава дробленого сырья при изменении ширины разгрузочной щели на величину абразивного износа футеровочных броней конусов, при этом задают величину заданного количества продробленного сырья, измеряют величину текущего количества продробленого сырья, в момент равенства этих величин дискретно регулируют ширину разгрузочной щели в сторону ее уменьшения, причем величины заданного количества продробленого сырья и изменения ширины разгрузочной щели определяют из семейства зависимостей ширины разгрузочной щели от величины абразивного износа футеровочных броней конусов. 2 ил. сл с

к

о о

&

S

п

g а

И V

о

п

,

а. с

еч «

П,

«

I

К В

Абразивный износ футеровочных абр.гкцсе броней конусов дробилки

К

о&р.

Фиг. I

И

0

дЛ/

Фиг. 2

| Способ управления дробилками среднего и мелкого дробления | 1978 |

|

SU963558A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для регулирования разгрузочной щели конусной дробилки | 1980 |

|

SU893264A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1991-12-30—Публикация

1989-06-26—Подача