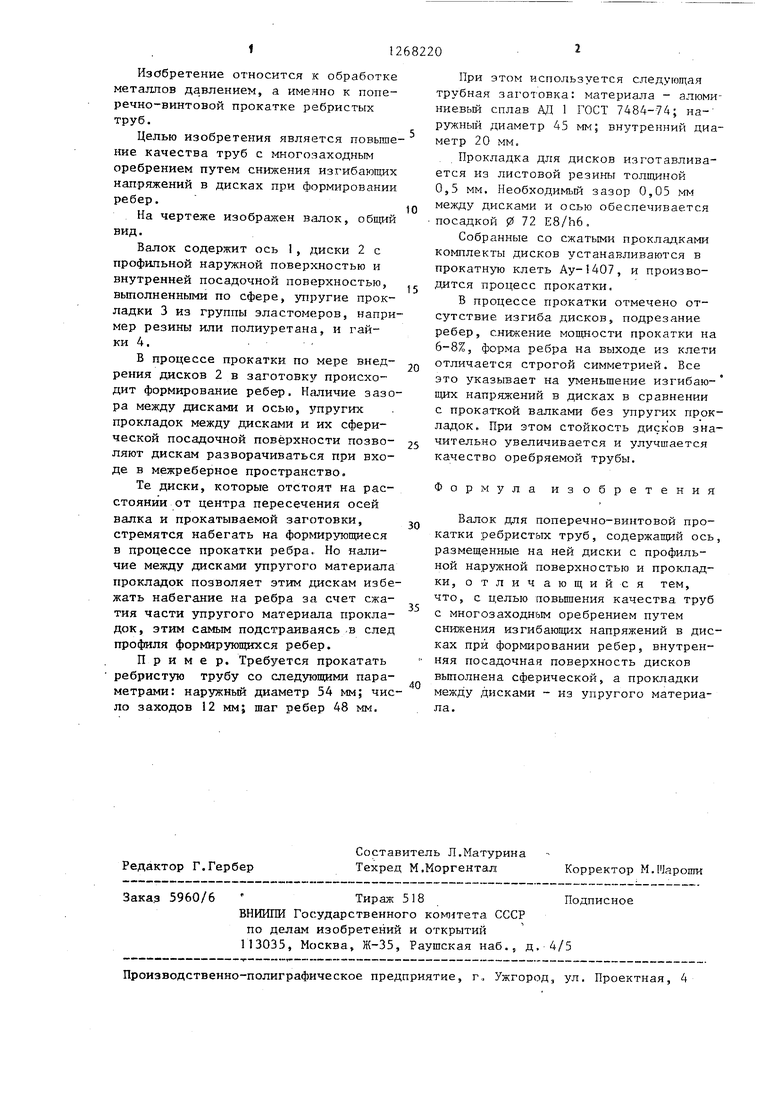

Изобретение относится к обработке металлов давлением, а именно к поперечно-винтовой прокатке ребристых труб. Целью изобретения является повьше ние качества труб с многозаходным оребрением путем снижения изгибающих напряжений в дисках при формировании ребер. На чертеже изображен в;алок, общий вид. Валок содержит ось 1, диски 2 с профильной наружной поверхностью и внутренней посадочной пов(грхностью, вьтолненными по сфере, упругие прокладки 3 из группы эластомеров, напри мер резины или полиуретана, и гайки 4 , В процессе прокатки по мере внедрения дисков 2 в заготовку происходит формирование ребер. Нгшичие зазо ра между дисками и осью, упругих прокладок между дисками и их сферической посадочной поверхности позволяют дискам разворачиваться при входе в межреберное пространство. Те диски, которые отстоят на расстоянии от центра пересечения осей валка и прокатываемой заготовки, стремятся набегать на формируюгциеся в процессе прокатки ребра,, Но наличие между дисками упругого материала прокладок позволяет этим ;1;искам избе жать набегание на ребра за счет сжатия части упругого материала прокладок, этим самьм подстраиваясь .в след профиля формирующихся ребер. Приме р. Требуется прокатать ребристую трубу со следующими параметрами: наружньм диаметр 54 мм; чис ло заходов 12 мм; шаг ребер 48 мм. При этом используется следующая трубная заготовка: материала - алюминиевый сплав АД 1 ГОСТ 7484-74; наружный диаметр 45 мм; внутренний диаметр 20 мм. Прокладка для дисков изготавливается из листовой резины толщиной 0,5 мм. Необходимый зазор 0,05 мм между дисками и осью обеспечивается посадкой 0 72 E8/h6. Собранные со сжатыми прокладками комплекты дисков устанавливаются в прокатную клеть Ау-1407, и производится процесс прокатки. В процессе прокатки отмечено отсутствие изгиба дисков, подрезание ребер, снижение мощности прокатки на 6-8%, форма ребра на выходе из клети отличается строгой симметрией. Все это указывает на уменьшение изгибаю-° щих напряжений в дисках в сравнении с прокаткой валками без упругих прокладок. При этом стойкость дисков значительно увеличивается и улучшается качество оребряемой трубы. Формула изобретения Валок для поперечно-винтовой прокатки ребристых труб, содержащий ось, ра.змещенные на ней диски с профильной наружной поверхностью и прокладки, отличающийся тем, что, с целью повьппения качества труб с многозаходным оребрением путем снижения изгибающих напряжений в дисках при формировании ребер, внутренняя посадочная поверхность дисков выполнена сферической, а прокладки между дисками - из упругого материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления ребристых труб и валок для его осуществления | 1978 |

|

SU774736A1 |

| СПОСОБ ВИНТОВОЙ ПРОКАТКИ РЕБРИСТЫХ ТРУБ И ВАЛКИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2246362C1 |

| Устройство для поперечно-винтовой прокатки высокоребристых труб | 1977 |

|

SU695751A1 |

| Способ производства биметаллических ребристых труб | 1980 |

|

SU1016003A1 |

| Способ периодической прокатки тонкостенных ребристых труб | 1988 |

|

SU1574296A1 |

| Устройство для наружного оребрения труб | 1986 |

|

SU1386328A1 |

| СПОСОБ ПРОИЗВОДСТВА ТЕПЛООБМЕННОЙ БИМЕТАЛЛИЧЕСКОЙ РЕБРИСТОЙ ТРУБЫ | 2010 |

|

RU2450880C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОРЕБРЕННОЙ БИМЕТАЛЛИЧЕСКОЙ ТРУБЫ ТЕПЛООБМЕННИКА | 2002 |

|

RU2238166C2 |

| Способ производства биметаллических ребристых труб | 1978 |

|

SU747681A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ТРУБ С НАРУЖНЫМИ СПИРАЛЬНЫМИ РЕБРАМИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2521938C1 |

Изобретение относится к обработке металлов давлением, а именно к поперечно-винтовой прокатке ребристых труб. Целью изобретения является повышение качества с многозаходным оребрением путем снижения изгибающих напряжений в дисках при формировании ребер. Валок для поперечно-винтовой прокатки содержит ось 1, диски 2 с профильной наружной поверхностью и внутренней посадочной, вьшолненной по сфере, упругие прокладки 3 из группы эластомеров, например резины с или полиуретана. 1 ил. (Л с ю О5 00 to

| Патент Франции № 1464667, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Патент США № 3174319, кл | |||

| Термосно-паровая кухня | 1921 |

|

SU72A1 |

| Машина для изготовления проволочных гвоздей | 1922 |

|

SU39A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

Авторы

Даты

1986-11-07—Публикация

1985-05-23—Подача