ьо

о со со сд

О5

Изобретение относится к устройствам для нанесения слоя металла при восстановлении и изготовлении деталей, имеющих поверхности вращения, преимущественно коленчатых валов, и может быть иснользовано для нанесения покрытий детонационным способом, способом газотермического напыления: способом электродуговой и газовой нанлавки.

Кроме того, устройство можно иснользовать для поверхностного упрочнения деталей способом дробеструйной и пескоструйной обработки поверхности.

Целью изобретения является расп1ирение технологических возможностей станка путем обеспечения обработки шатунных шеек коленчатого вала без использования центросмесителей.

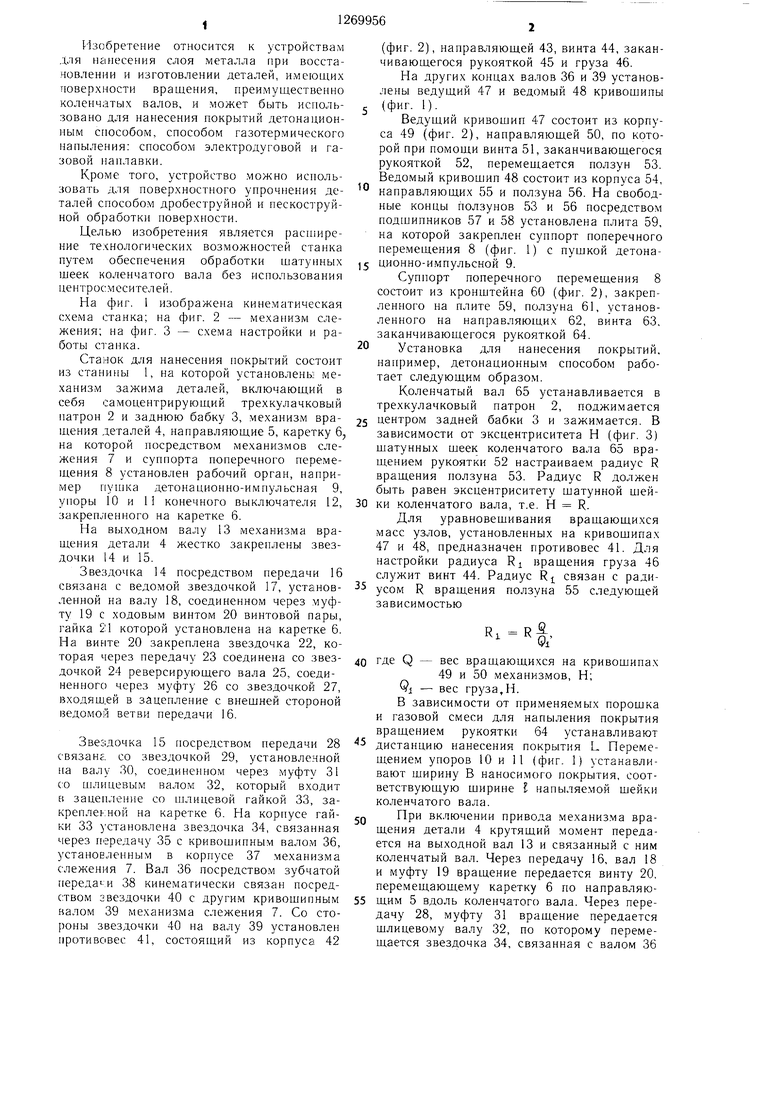

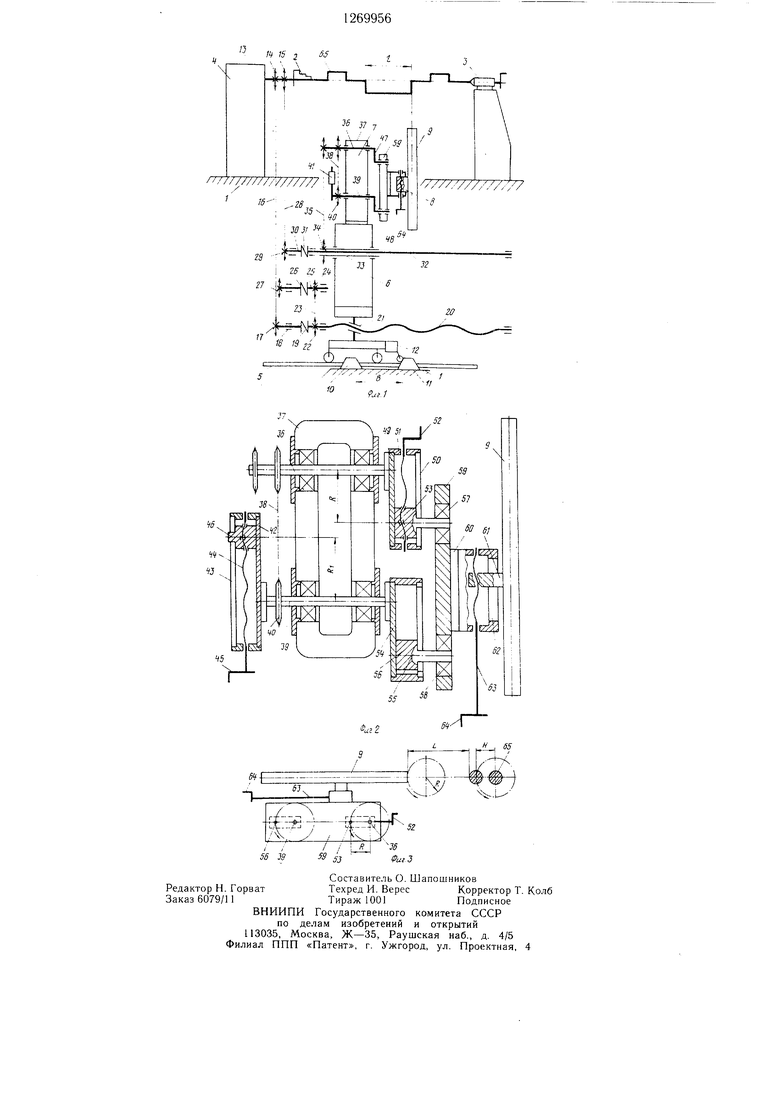

На фиг. 1 изображена кинематическая схема станка; на фиг. 2 - механизм слежения; на фиг. 3 - схема настройки и работы стайка.

Станок для нанесения покрытий состоит из станины 1, на которой установлены механизм зажима деталей, включающий в себя самоцентрирующий трехкулачковый патрон 2 и заднюю бабку 3, механизм вращения деталей 4, направляющие 5, каретку 6, на которой посредством механизмов слежения 7 и суппорта поперечного перемещения 8 установлен рабочий орган, например пущка детонационно-импульсная 9, упоры 10 и 11 конечного выключателя 12, закрепленного на каретке 6.

На выходном валу 13 механизма вращения детали 4 жестко закреплены звездочки 14 и 15.

Звездочка 14 посредством передачи 16 связана с ведомой звездочкой 17, установленной на валу 18, соединенном через муфту 19 с ходовым винтом 20 винтовой пары, гайка 21 которой установлена на каретке 6. На винте 20 закреплена звездочка 22, которая через передачу 23 соединена со звездочкой 24 реверсирующего вала 25, соединенного через .муфту 26 со звездочкой 27, входяш.ей в зацепление с внещней стороной ведомой ветви передачи 16.

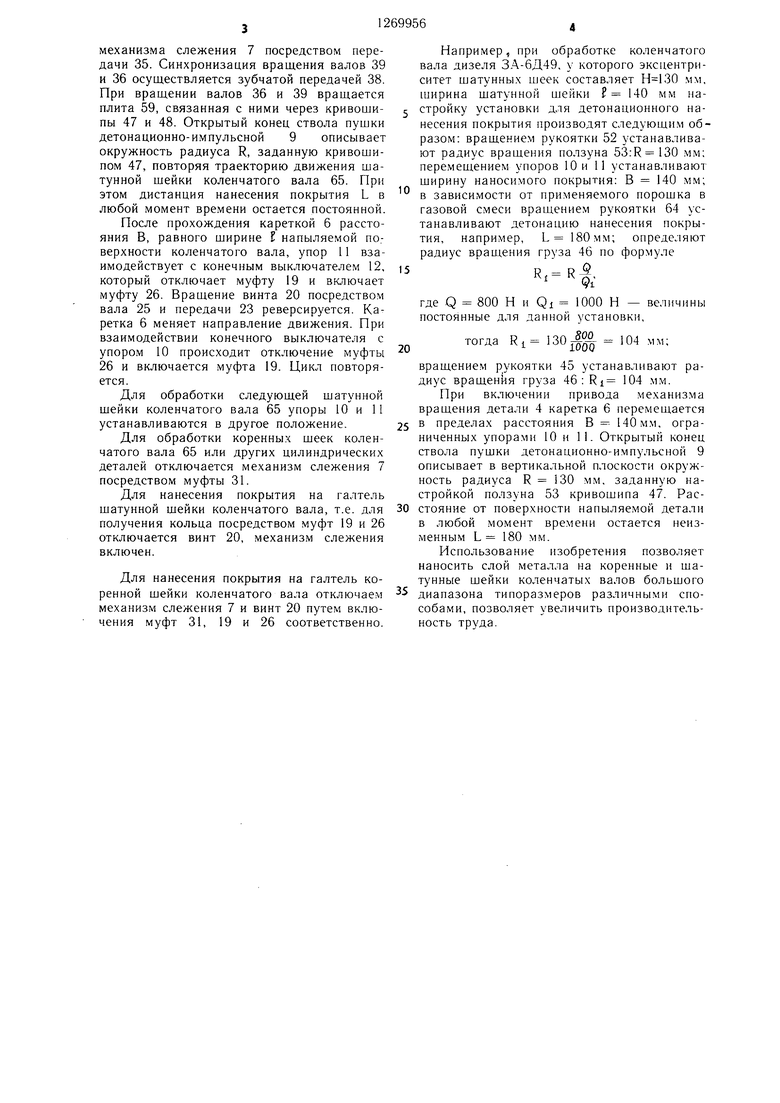

Звездочка 15 посредством передачи 28 связанг. со звездочкой 29, установленной на валу 30, соединенном через муфту 31 с:о щлицевым валом 32, который входит Ei зацепление со щлицевой гайкой 33, закреплеь;ной на каретке 6. На корнусе гайки 33 установлена звездочка 34, связанная через передачу 35 с кривощипным вало.м 36, установленным в корпусе 37 .механизма слежения 7. Вал 36 посредством зубчатой (гереда и 38 кинематически связан посредством звездочки 40 с другим кривошипным валом 39 механизма слежения 7. Со стороны звездочки 40 на валу 39 установлен противовес 41, состоящий из корпуса 42

(фиг. 2), направляющей 43, винта 44, заканчивающегося рукояткой 45 и груза 46.

На других концах валов 36 и 39 установлены ведущий 47 и ведомый 48 кривощипы

(фиг. 1).

Ведущий кривощип 47 состоит из корпуса 49 (фиг. 2), направляющей 50, по которой при помощи винта 51, заканчивающегося рукояткой 52, перемещается ползун 53. Ведомый кривошип 48 состоит из корпуса 54,

направляющих 55 и ползуна 56. На свободные концы ползунов 53 и 56 посредством подшипников 57 и 58 установлена плита 59, на которой закреплен суппорт поперечного перемещения 8 (фиг. 1) с пущкой детонационно-импульсной 9.

Суппорт поперечного перемещения 8 состоит из кронштейна 60 (фиг. 2), закрепленного на плите 59, ползуна 61, установленного на направляющих 62, винта 63, заканчивающегося рукояткой 64.

Установка для нанесения покрытий, нанример, детонационным способом работает следующим образом.

Коленчатый вал 65 устанавливается в трехкулачковый патрон 2, поджимается

центром задней бабки 3 и зажимается. В зависимости от эксцентриситета Н (фиг. 3) шатунных щеек коленчатого вала 65 вращением рукоятки 52 настраиваем радиус R вращения ползуна 53. Радиус R должен быть равен эксцентриситету щатунной шейки коленчатого вала, т.е. Н R.

Для уравновешивания вращающихся масс узлов, установленных на кривощипах 47 и 48, предназначен противовес 41. Для настройки радиуса RI вращения груза 46 служит винт 44. Радиус R связан с радиусом R вращения ползуна 55 следующей зависимостью

R, Rf

Vi

где Q - вес вращающихся на кривошипах

49 и 50 механизмов, Н; Qi - вес груза,Н.

В зависимости от применяемых порошка и газовой смеси для напыления покрытия вращением рукоятки 64 устанавливают

дистанцию нанесения покрытия L Перемещением упоров 10 и 11 (фиг. 1) устанавливают ширину В наноси.мого покрытия, соответствующую ширине I напыляемой щейки коленчатого вала.

При включении привода механиз.ма вращения детали 4 крутящий момент передается на выходной вал 13 и связанный с ним коленчатый вал. Через передачу 16, вал 18 и муфту 19 вращение передается винту 20. перемещающему каретку 6 по направляющим 5 вдоль коленчатого вала. Через передачу 28, муфту 31 вращение передается шлицевому валу 32, по которому перемешается звездочка 34, связанная с валом 36

механизма слежения 7 посредством передачи 35. Синхронизация вращения валов 39 и 36 осуществляется зубчатой передачей 38. При вращении валов 36 и 39 вращается плита 59, связанная с ними через кривощипы 47 и 48. Открытый конец ствола пущки детонационно-импульсной 9 описывает окружность радиуса R, заданную кривошипом 47, повторяя траекторию движения шатунной шейки коленчатого вала 65. При этом дистанция нанесения покрытия L в любой момент времени остается постоянной.

После прохождения кареткой 6 расстояния В, равного ширине Е напыляемой по.верхности коленчатого вала, упор 11 взаимодействует с конечным выключателем 12, который отключает муфту 19 и включает муфту 26. Вращение винта 20 посредством вала 25 и передачи 23 реверсируется. Каретка 6 меняет направление движения. При взаимодействии конечного выключателя с упором 10 происходит отключение муфты 26 и включается муфта 19. Цикл повторяется.

Для обработки следующей шатунной шейки коленчатого вала 65 упоры 10 и 11 устанавливаются в другое положение.

Для обработки коренных шеек коленчатого вала 65 или других цилиндрических деталей отключается механизм слежения 7 посредством муфты 31.

Для нанесения покрытия на галтель шатунной шейки коленчатого вала, т.е. для получения кольца посредством муфт 19 и 26 отключается винт 20, механизм слежения включен.

Для нанесения покрытия на галтель коренной шейки коленчатого вала отключаем механизм слежения 7 и винт 20 путем включения муфт 31, 19 и 26 соответственно.

Например при обработке коленчатого вала дизеля ЗА-6Д49, у которого эксцентриситет шатунных шеек составляет мм, ширина шатунной шейки Р 140 мм на5 стройку установки для детонационного нанесения покрытия производят следующим образом: вращением рукоятки 52 устанавливают радиус вращения ползуна 53:R 130 мм: перемещением упоров 10 и 11 устанавливают ширину наносимого покрытия: В 140 мм;

0 в зависимости от применяемого порошка в газовой смеси вращением рукоятки 64 устанавливают детонацию нанесения покрытия, например, L 180мм; определяют радиус врацдения груза 46 по формуле

R,,

где Q 800 Н и Qj 1000 Н - величины постоянные для данной установки,

тогда R, 130jf2- i04 мм;

вращением рукоятки 45 устанавливают радиус вращения груза 46: Ri 104 мм.

При включении привода механизма вращения детали 4 каретка 6 перемещается

5 в пределах расстояния В 140мм, ограниченных упорами 10 и 11. Открытый конец ствола пущки детонационно-импульсной 9 описывает в вертикальной плоскости окружность радиуса R 130 мм, заданную настройкой ползуна 53 кривошипа 47. Рас0 стояние от поверхности напыляемой детали в любой момент времени остается неизменным L 180 мм.

Использование изобретения позволяет наносить слой металла на коренные и шатунные шейки коленчатых валов большого

5 диапазона типоразмеров различными способами, позволяет увеличить производительность труда.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ НА ШАТУННЫЕ ШЕЙКИ КОЛЕНЧАТЫХ ВАЛОВ | 1994 |

|

RU2085301C1 |

| Способ и устройства механической обработки шатунных шеек крупногабаритного коленчатого вала на токарном станке | 2015 |

|

RU2625151C2 |

| СПОСОБ ТОКАРНОЙ ОБРАБОТКИ КОЛЕНЧАТОГО ВАЛА, ПРИМЕНЕНИЕ ТОКАРНОЙ ОБРАБОТКИ КОЛЕНЧАТОГО ВАЛА И ТОКАРНЫЙ СТАНОК | 2012 |

|

RU2627828C2 |

| Станок для изготовления гнутых коленчатых валов | 1928 |

|

SU25841A1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ НА ШАТУННЫЕ И КОРЕННЫЕ ШЕЙКИ КОЛЕНЧАТЫХ ВАЛОВ | 2010 |

|

RU2447951C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ШАТУННЫХ ШЕЕК КОЛЕНЧАТОГО ВАЛА БЕЗ ЕГО ДЕМОНТАЖА | 1998 |

|

RU2134181C1 |

| ПЕРЕНОСНЫЙ СТАНОК ДЛЯ ШЛИФОВАНИЯ ШЕЕК КОЛЕНЧАТЫХ ВАЛОВ | 1966 |

|

SU182548A1 |

| Регулируемый кривошипно-ползунный механизм | 1982 |

|

SU1073516A1 |

| КРИВОШИПНЫЙ МЕХАНИЗМ ПЕРЕМЕННОГО РАДИУСА | 2003 |

|

RU2238455C1 |

| УСТРОЙСТВО для ОТРЕЗАНИЯ ЗАГОТОВОК ИЗ КЕРАМИЧЕСКОЙ МАССЫ | 1972 |

|

SU344998A1 |

СТАНОК ДЛЯ ОБРАБОТКИ ИЗДЕЛИЙ, преимущественно для нанесения на них покрытий, содержащий станину, на которой смонтированы механиз.мы зажима и вращения детали, направляющие, каретка, установленная на направляющих, ходовой винт с реверсирующим механизмом и шлицевой вал, кинематически связанные со щпинделем механизма вращения детали и соединенные с кареткой, а также суппорт поперечного перемещения рабочего органа, например, детонационно-импульсной пушки, отличающийся тем,что, с целью расширения технологических возможностей путем обеспечения обработки шеек коленчатых валов большого диапазона типоразмеров без использования центросмесителей, станок снабжен механизмом слежения, выполненным в виде корпуса, установленного на каретке, двух параллельно расположенных в корпусе кривошипных валов, кинематически связанных между собой с возможностью синхронного вращения и со шлицевым валом, плиты, смонтированной на криво(Л шипах кривошипных валов, противовеса, закрепленного на одном из кривошипных валов, при этом суппорт с рабочим органом закреплен на плите следящего механизма.

| УСТРОЙСТВО для НАПЛАВКИ | 0 |

|

SU404595A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Казарцев В | |||

| И | |||

| Ремонт машин | |||

| Автоматическое или полуавтоматическое телефонное устройство | 1925 |

|

SU1949A1 |

| Паровоз с приспособлением для автоматического регулирования подвода и распределения топлива в его топке | 1919 |

|

SU272A1 |

| Заслонка для русской печи | 1919 |

|

SU145A1 |

Авторы

Даты

1986-11-15—Публикация

1985-06-28—Подача