1

Изобретение относится к порошковой металлургии, в частности, к способам изготовления спеченных изделий из порошков, преимущественно длинномерных„

Целью изобретения является повышение качества изделий.

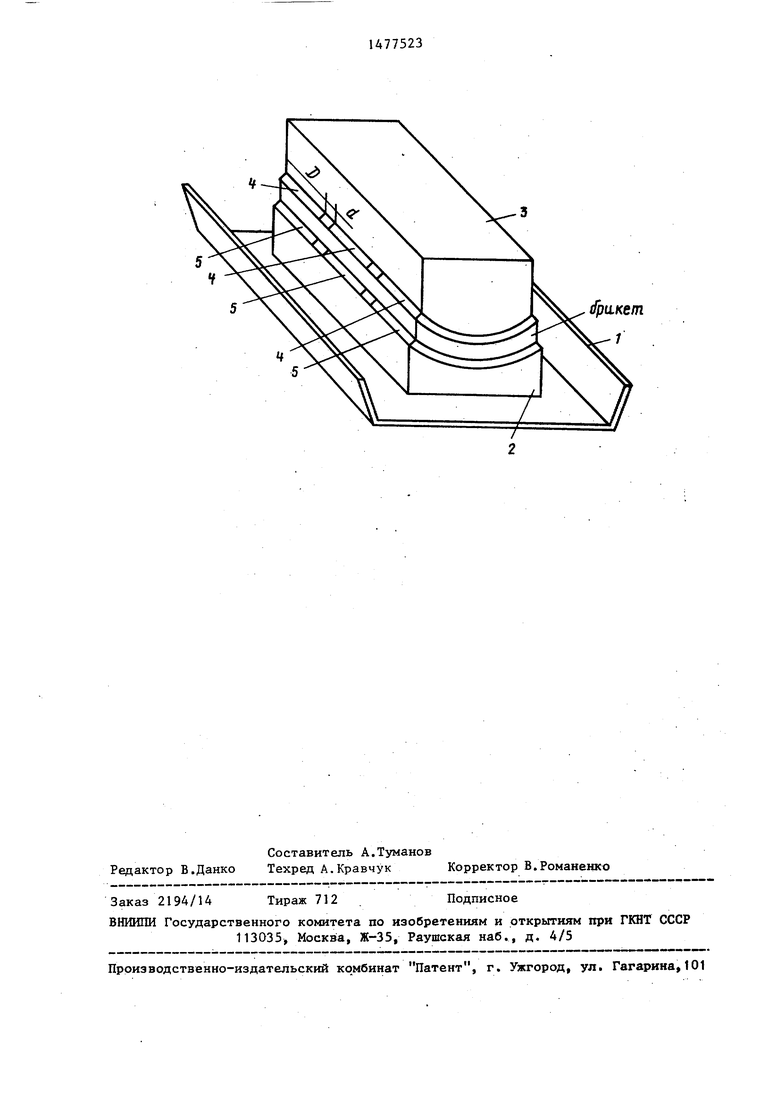

На чертеже представлено приспособление, с помощью которого осуществляют спекание.

Способ осуществляют следующим образом.

Из исходного порошка формуют брикет, помещают его на установленное в лодочке 1 основание 2, сверху уста- .. навливают плиту 3 пригруза. Между основанием 2, спекаемым брикетом и плй1- той 3 пригруза устанавливают с зазо- роме между собой промежуточные эле-э . менты 4 и 5. Форма и размеры верхней части основания 2 и нижней части плиты 3 пригруза соответствуют требуе-. мой форме и размерам изделия после спекания. Ширину промежуточных элементов в направлении наибольшего линейного размера изделия и величину зазора между ними определяют по формуле

к . , + . ,

n-D

где К - коэффициент линейной усадки изделия;

n - число промежуточных элементов.

Элементы 4 и 5 перемещаются во время спекания в направлении зазора.

В процессе спекания после нагрева до заданной температуры возникает усадка изделия - повышение плотности и уменьшение линейных размеров причем наибольшие абсолютные изменения размеров происходят в направлении наибольшего измерения изделия. Сила сцепления подвижных элементов с изделием может быть значительной из- за локального спекания в местах заусенцев, задиров, шероховатостей nor верхности изделия. Однако это сцепление изделия с подвижными элементами не препятствует усадке изделия в целом, так как, промежуточные подвижные элементы могут вместе с изделием свободно скользить относительно основания и плиты пригруза. Этот процесс продолжается до тех пор, пока не завершится усадка изделия, при этом расстояние между подвижными элементами уменьшится от исходного значения d до величины, близкой к нулю.

Пример. Из порошка сплава самария с кобальтом (3711 мас.% самария) при давлениях 20 кН/см5 были приготовлены брикеты в форме кольцевых сегментов с длиной образующей 80 ±1 мм, толщиной 8 i 0,4 мм и средним радиусом 90 t1 мм; Плотность брикетов после прессования составила 7,1 0,1 г/см3. Предварительными опытами установлено, что коэффициент усадки брикета при спекании составляет 1,2. С учетом этого между брикетом и основанием из молибдена были установлены три промежуточных элемента из листового молибдена толщиной 1 мм и шириной 20 мм, изогнутые по форме изделия,. причем между элементами в исходном положении при загрузке изделия установлен зазор около 5 мм. Между верхней частью изделия и плитой пригруза установлены аналогичные промежуточные элементы также в количестве трех штук.

После спекания изделия при 1120 110°С в атмосфере чистого аргона плотность изделий повысилась до требуемого технологией значения 8,5 t

o

5

0

5

0

5

0

5

0

t 0, 1 г/см3. При проведении 10 идентичных процессов спекания с единовременной загрузкой в печь 5 изделий из общего количества 50 полученных образцов ни в одном из них не наблюдалось растрескивания, коробления или расслоения.

В контрольной серии опытов при спекании таких же образцов согласно известному способу на молибденовом основании с молибденовой плитой пригруза без промежуточных элементов 40 из 50 образцов содержали трещины шириной 0,1-0,5 мм и длиной 3-- 20 мм, т.е. 80% образцов оказались бракованными.

Таким образом, преимуществами предложенного способа перед известным являются повышение выхода годной продукции, уменьшение припуска на механическую обработку изделий, и расходов на прессовую оснастку за счет создания возможности спекания изделий с низкой исходной плотностью, расширение номенклатуры спекаемых изделий за счет обеспечения возможг ности изготовления изделий сложной формы и крупных габаритов.

Формула изо бретения

Способ изготовления спеченных изделий, преимущественно длинномерных, включающий прессование порошка в брикет и спекание последнего на основании под давлением плиты пригруза, о тличающийся тем, что, с целью повышения качестве изделий, между основанием, спекаемым брикетом и плитой пригруза устанавливают промежуточные элементы с зазором между ними и с возможностью перемещения в направлении зазора, причем ширину элементов в направлении наибольшего линейного размера изделия и величину зазора определяют по формуле

, + иал-11,

к

n . D

где К - коэффициент линейной усадки изделия;

n - число промежуточных элементов;

D - ширина элемента;

d - величина зазора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Приспособление для спекания изделий из порошковых материалов | 1988 |

|

SU1555056A1 |

| Способ изготовления спеченных металлических фильтров | 1989 |

|

SU1654358A1 |

| Способ изготовления спеченных изделий | 1979 |

|

SU876303A1 |

| Способ изготовления полых тонкостенных керамических изделий | 1979 |

|

SU887175A1 |

| Устройство для спекания плоских изделий из порошка | 1981 |

|

SU1014658A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ИЗДЕЛИЙ | 2005 |

|

RU2285585C1 |

| Приспособление для спекания изделий из порошковых твердых сплавов | 1987 |

|

SU1482766A1 |

| Способ получения изделий на основе нитрида кремния | 1979 |

|

SU1074402A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ЗАГОТОВОК ИЗ ТЯЖЕЛЫХ СПЛАВОВ НА ОСНОВЕ ВОЛЬФРАМА | 2006 |

|

RU2336973C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЖНОФИГУРНЫХ ТОНКОСТЕННЫХ СПЕЧЕННЫХ ЗАГОТОВОК ИЗ ТЯЖЕЛЫХ СПЛАВОВ НА ОСНОВЕ ВОЛЬФРАМА | 2006 |

|

RU2332279C2 |

Изобретение относится к порошковой металлургии, в частности к способам изготовления спеченных изделий из порошков, преимущественно длинномерных. Целью изобретения является повышение качества изделий. Порошок прессуют в брикет. Между основанием, спекаемым брикетом и плитой пригруза устанавливают с зазором между собой промежуточные элементы, ширину D и зазор между которыми определяют по формуле К= 1+Α(N-1)/ND, где К-коэффициент линейной усадки изделия

N-число промежуточных элементов. Элементы имеют возможность перемещения в направлении зазора в процессе усадки. Исключаются растрескивания, коробление, расслоение спеченных изделий. 1 ил.

| Способ изготовления металлокерамических изделий | 1972 |

|

SU442895A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Jandeska W.F | |||

| Fabricating rare- earth cobalt magnets in thin arc-segments for light-weight DC-motors-Proc | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Workshop on rare-earth cobalt permanent magnets and their applications.-Dayton, Ohio, 1978, p.450-464. | |||

Авторы

Даты

1989-05-07—Публикация

1986-09-10—Подача