tsD

4

00

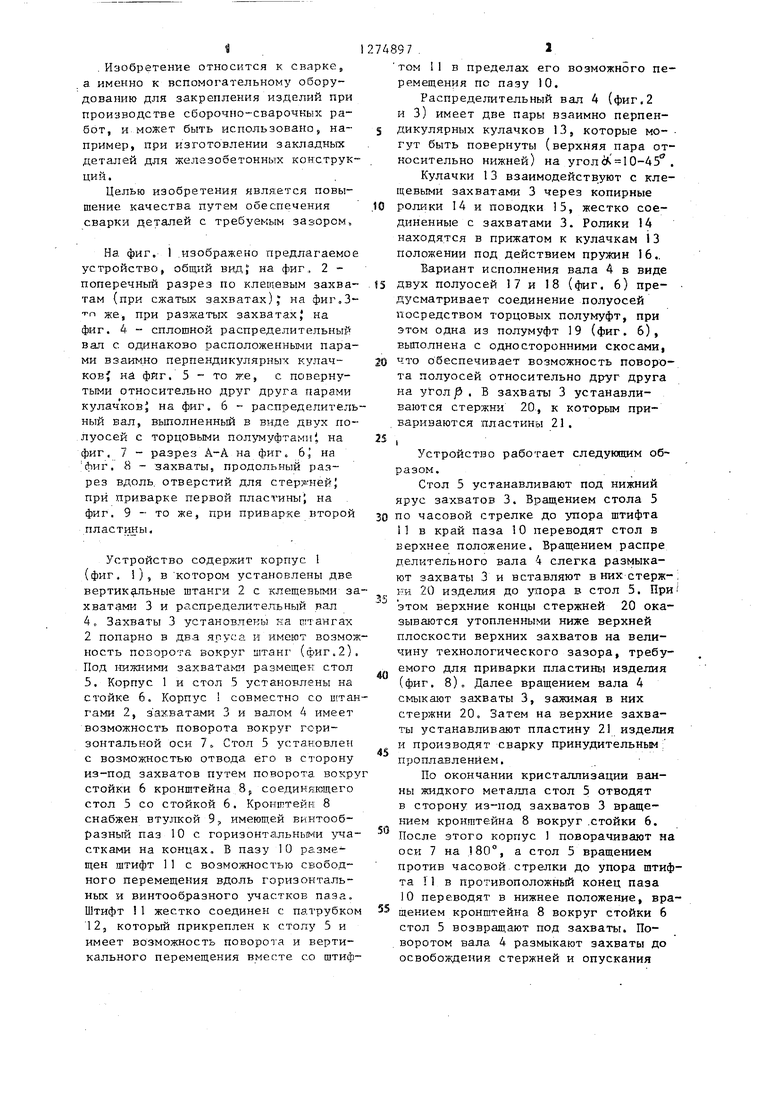

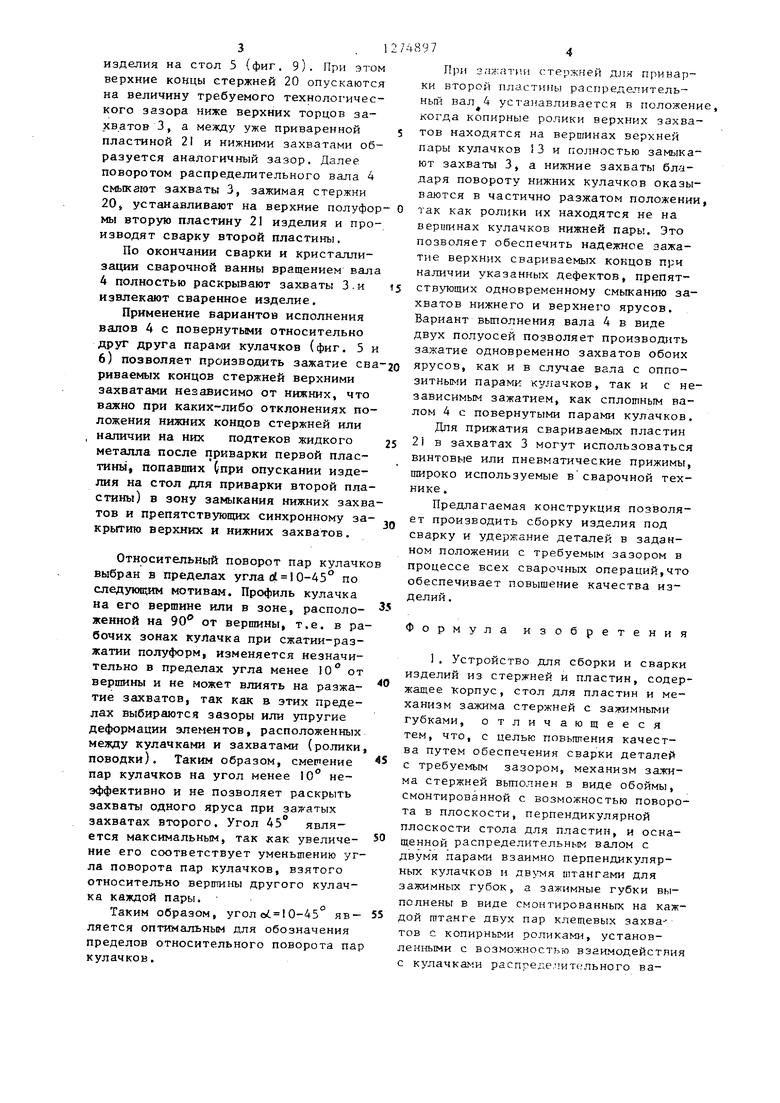

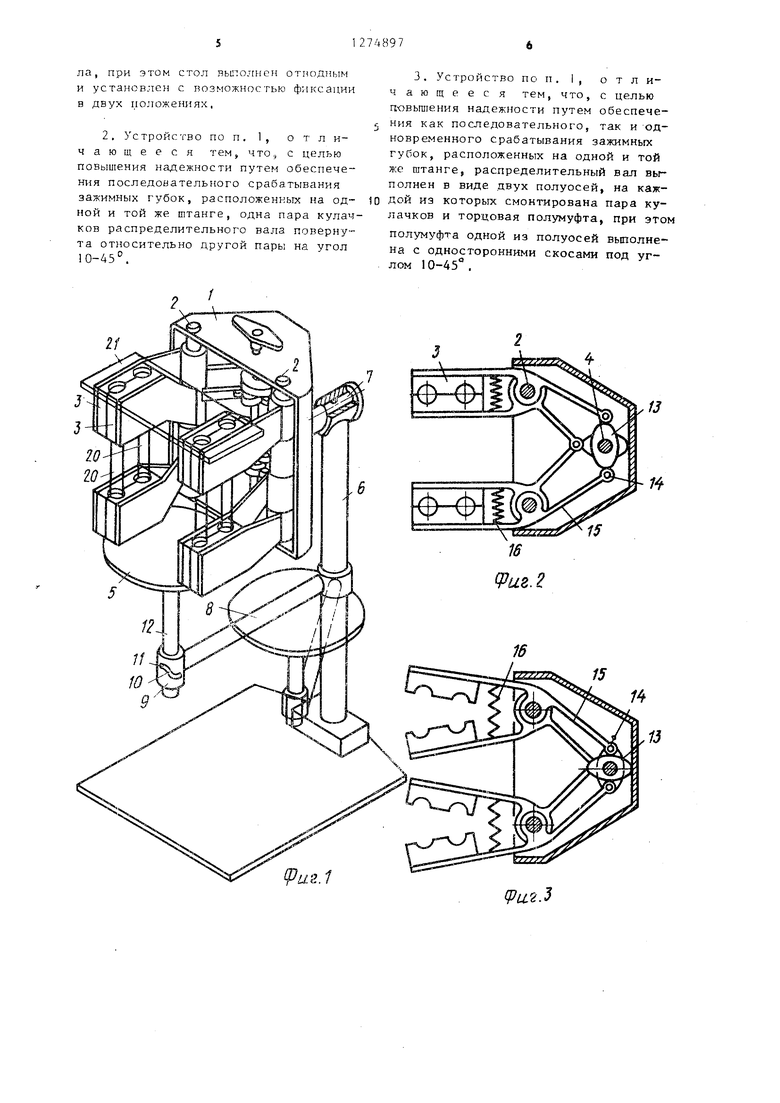

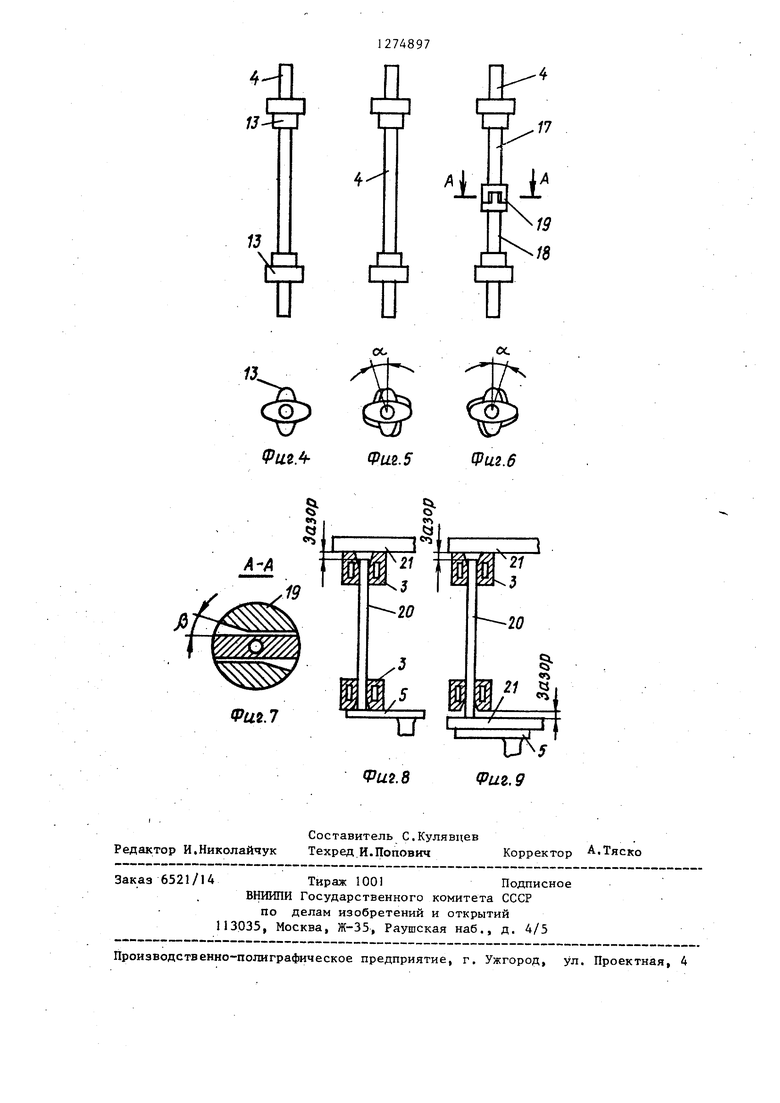

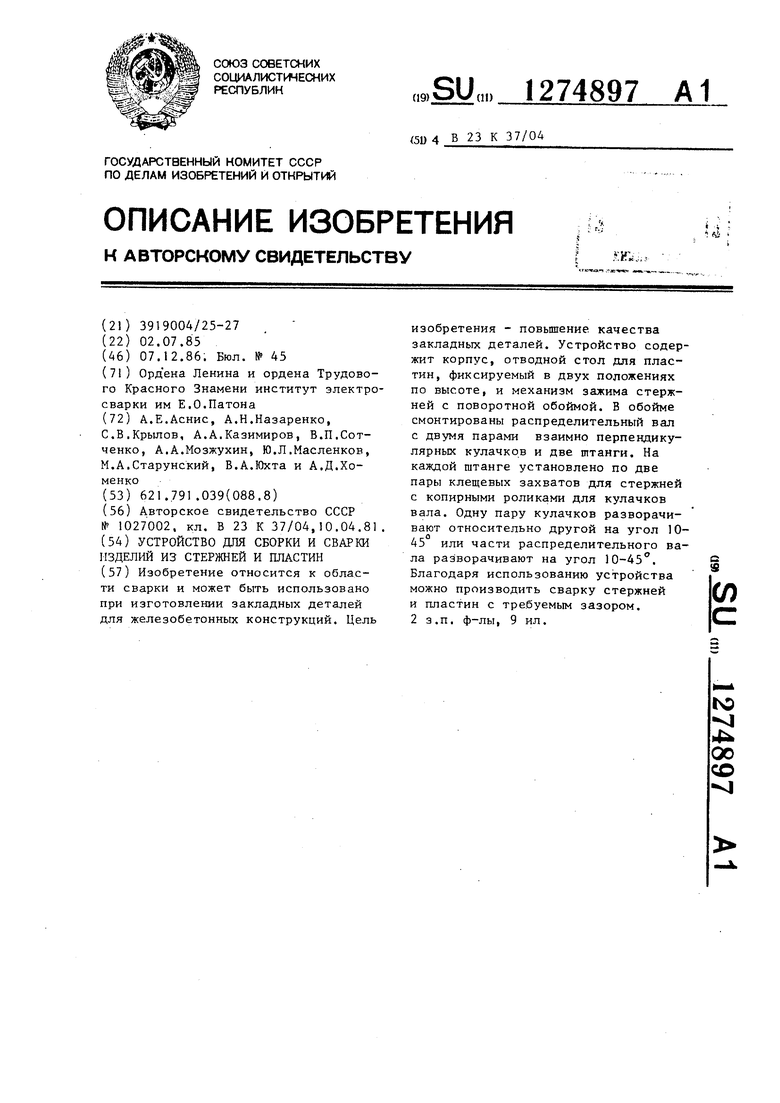

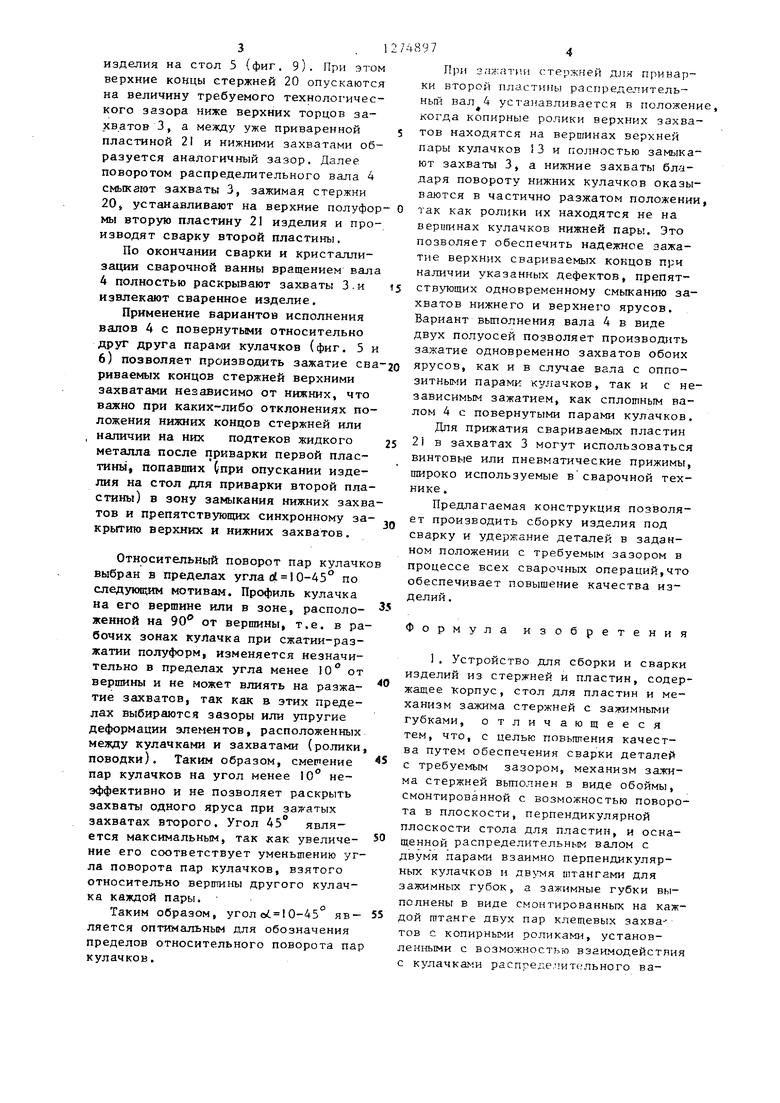

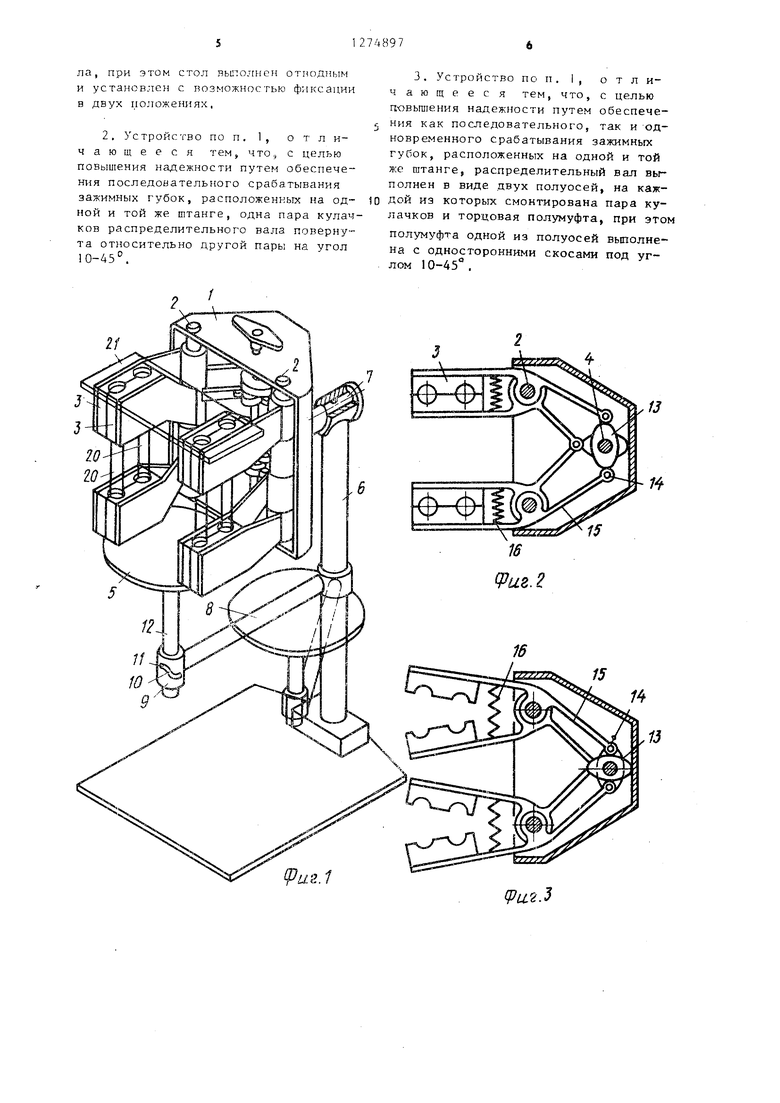

г .Изобретение относится к сварке, а именно к вспомогательному оборудованию для закрепления изделий при производстве сборочно-сварочных работ, и может быть использовано, например, при изготовлении закладных деталей для железобетонных конструкций. Целью изобретения является повышение качества путем обеспечения сварки деталей с требуемым зазором. На фиг. 1 .изображено предлагаемое устройство, общий вид на фиг,, 2 поперечный разрез по захватам {при сжатых захватах)J на фиг. же, при разжатых захватах, на фиг. 4 - сплошной распределительный вал с одинаково расположенными парами взаимно перпендикулярных кулачков J ни фиг. 5 - то же, с повернутыми относительно друг друга парами кулачков5 на фиг. 6 - распределитель ный вал, выполненный в виде двух полуосей с торцовыми полумуфтами, на фиг. 7 - разрез А-А на фиг. 6, на фиг. 8 - захваты, продольный разрез вдоль, отверстий для стержнейJ при приварке первой пластины; на фиг. 9 - то же, при приварке второй пластины. Устройство содержит корпус 1 (фиг. i), в котором установлены две вертик ьные штанги 2 с клещевыми за хватами 3 и распределительный вал 4.Захваты 3 установлены ка птангах 2 попарно в два яруса и имеют возмож ность поБорота вокруг штанг (фиг.2) Под 1тажними захватами размещен стол 5.Корпус 1 и стол .5 установлены на стойке 6. Корпус совместно со штан гами 2, захватами 3 и вал:ом 4 имеет возможность поворота вокруг горизонтальной оси 7 Стол 5 установлен с возможностью отвода его в сторону из-под захватов путем поворота вокру стойки 6 кронштейна 8„ соединяющего стол 5 со стойкой 6. Кронштейн 8 снабжен втулкой 9, имеющей винтообразный паз 10 с горизонтальньми уча стками на концах. В пазу 10 ра;зме щен штифт 11 с возможностью свободного перемещения вдоль горизонтальных и винтообразного участков паза. Штифт I1 жестко соединен с патрубко 12, который прикреплен к столу 5 и имеет возможность поворота и вертикального перемещения вместе со штиф 97 . 11 в пределах его возможного петомремещения по пазу 10. Распределительный вал 4 (фиг.2 и 3) имеет две пары взаимно перпендикулярных кулачков 13, которые но- гут быть повернуты (верхняя пара относительно нижней) на угол 1: 10-45. Кулачки 13 взаимодействуют с клещевыми захватами 3 через копирные ролики 14 и поводки 15, жестко соединенные с захватами 3. Ролики 14 находятся в прижатом к кулачкам i 3 положении под действием пружин 16.. Вариант исполнения вала 4 в виде двух полуосей 17 и 18 (фиг. 6) предусматривает соединение полуосей посредством торцовых полумуфт, при этом одна из полумуфт 19 (фиг. 6), выполнена с односторонними скосами, что обеспечивает возможность поворота полуосей относительно друг друга на уГолр . В захваты 3 устанавливаются стержни 20, к которым привариваются пластины 21. Устройство работает следующим образом. Стол 5 устанавливают под нижний ярус захватов 3. Вращением стола 5 по часовой стрелке до упора штифта И в край паза 10 переводят стол в верхнее положение. Вращением распре делительного вала 4 слегка размыкают захваты 3 и вставляют в них стерж-; ни 20 изделия до упора в стол 5. При этом верхние концы стержней 20 оказываются утопленными ниже верхней плоскости верхних захватов на величину технологического зазора, требуемого для приварки пластины изделия (фиг. 8), Далее вращением вала 4 смыкают захваты 3, зажимая в них стержни 20. Затем на верхние захваты устанавливают пластину 2 изделия и производят сварку принудительным; проплавленИем. По окончании кристаллизации ванны жидкого металла стол 5 отводят в сторону из-под захватов 3 вращением кронгатейна 8 вокруг .стойки 6. После этого корпус 1 поворачивают на оси 7 на 180°, а стол 5 вращением против часовой стрелки до упора штифта 1 в противоположный конец паза 10 переводят в нижнее положение, вращением кронштейна 8 вокруг стойки 6 стол 5 возвращают под захваты. Поворотом вала 4 размыкают захваты до освобождения стержней и опускания 3. изделия на стол 5 (фиг. 9). При это верхние концы стержней 20 опускаютс на величину требуемого технологичес кого зазора ниже верхних торцов за хватов 3, а между уже приваренной пластиной 21 и нижними захватами об разуется аналогичный зазор. Далее поворотом распределительного вала 4 смыкают захваты 3, зажимая стержни 20, устанавливают на верхние полуфо мы вторую пластину 21 изделия и про изводят сварку второй пластины. По окончании сварки и кристаллизации сварочной ванны вращением вал 4 полностью раскрывают захваты 3-й извлекают сваренное изделие. Применение вариантов исполнения валов 4 с повернутыми относительно друг друга парами кулачков (фиг. 5 б) позволяет производить зажатие св риваемых концов стержней верхними захватами независимо от нижних, что важно при каких-либо отклонениях по ложения нижних концов стержней или наличии на них подтеков жидкого металла после приварки первой пластины, попавших Спри опускании изделия на стол дпя приварки второй пла стины) в зону замыкания нижних захв тов и препятствующих синхронному за крытию верхних и нижних захватов. Относительный поворот пар кулачк выбран в пределах угла Ы 10-45 по следукяцим мотивам. Профиль кулачка на его вершине или в зоне, расположенной на 90 от вершины, т.е. в ра бочих зонах кулачка при сжатии-разжатии полуформ, изменяется незначительно в пределах угла менее 10° от вершины и не может влиять на разжатие захватов, так как в этих пределах выбираются зазоры или упругие деформации элементов, расположенных между кулачками и захватами (ролики поводки). Таким образом, смешение пар кулачков на угол менее 10° неэффективно и не позволяет раскрыть захваты одного яруса при зажатых захватах второго. Угол 45 является максимальным, так как увеличение его соответствует уменьшению угла поворота пар кулачков, взятого относительно верши1й 1 другого кулачка каждой пары. Таким образом, угол oi 0-45 яв- ляется оптимальным для обозначения пределов относительного поворота пар кулачков. При зажатии стержней для приварки второй пластины распределительный вал 4 уста})авливается в положение, когда копирные ролики верхних захватов находятся на вершинах верхней пары кулачков 13 и полностью замыкают захваты 3, а нижние захваты бладаря повороту нижних кулачков оказываются в частично разжатом положении, так как ролики их находятся не на веригинах кулачков нижней пары. Это позволяет обеспечить надежное зажатие верхних свариваемых кокцов при наличии указанных дефектов, препятствующих одновременному смыканию захватов нижнего и верхнего ярусов. Вариант вьтолнения вала 4 в виде двух полуосей позволяет производить зажатие одновременно захватов обоих ярусов, как и в случае вала с оппозитными парами кулачков, так и с независимым зажатием, как сплошным валом 4 с повернутыми парами кулачков. Для прижатия свариваемых пластин 2i в захватах 3 могут использоваться винтовые или пневматические прижимы, широко используемые всварочной технике. Предлагаемая конструкция позволяет производить сборку изделия под сварку и удержание деталей в заданном положении с требуемым зазором в процессе всех сварочных операций,что обеспечивает повышение качества изделий. Формула изобретения 1. Устройство для сборки и сварки изделий из стержней и пластин, содержащее Корпус, стол для пластин и механизм зажима стержней с зажимными губками, отличающееся тем, что, с целью повьштения качества путем обеспечения сварки деталей с требуемым зазором, механизм зажима стержней вьшолнен в виде обоймы, смонтированной с возможностью поворота в плоскости, перпендикулярной плоскости стола для пластин, и оснащенной распределительным валом с двумя парами взаимно перпендикулярых кулачков и штангами для зажимных губок, а зажимные губки выполнены в виде смонтированных на кажой гатанге двух пар клещевых захва-тон с копирными роликами, установенными с возможностью взаимодействия с кулачками распределительного вала, при этом стол вьЕ::о.гнен отподным и установлен с возможностью фм1ссации в двух положениях,

2, Устройство по п. 1, отличающееся тем, что, с целью повышения надежности путем обеспечения последовательного срабатывания зажимных губок, расположенных на одной и той же штанге, одна пара кулачков распределительного вала повернута относительно другой пары на угол 0-45 (Риг.1

3. Устройство по п. I, о т л ичающееся тем, что, с целью повытения надежности путем обеспечения как последовательного, так и одновременного срабатывания зажимных губок, расположенных на одной и той же штанге, распределительный вал выполнен в виде двух полуосей, на кажДой из которых смонтирована пара кулачков и торцовая полумуфта, при этом

полумуфта одной из полуосей выполнена с односторонними скосами под углом 10-45°. LIZJ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки и сварки изделий из стержней и пластин | 1988 |

|

SU1579698A1 |

| Пресс для вырубки изделий излиСТОВОгО и лЕНТОчНОгО МАТЕРиАлА | 1978 |

|

SU795648A1 |

| Устройство для сварки криволинейных замкнутых швов | 1987 |

|

SU1438943A1 |

| Устройство для контактной приварки стержней к пластине | 1986 |

|

SU1298023A1 |

| Устройство для вырубки изделий из листового и ленточного материалов | 1978 |

|

SU753670A1 |

| Автоматическая линия для изготовления гнутосварных дисков из пруткового материала | 1979 |

|

SU927465A1 |

| Способ установки деталей и устройство для его осуществления | 1988 |

|

SU1577936A1 |

| Устройство для контактной точечной сварки | 1987 |

|

SU1542747A1 |

| Устройство для электроконтактной сварки двух листовых изделий | 1986 |

|

SU1572403A3 |

| Линия для склеивания пиломатериалов по ширине | 1981 |

|

SU1020244A1 |

Изобретение относится к области сварки и может быть использовано при изготовлении закладных деталей для железобетонных конструкций. Цель изобретения - повьшение качества закладных деталей. Устройство содержит корпус, отводной стол для пластин, фиксируемый в двух положениях по высоте, и механизм зажима стержней с поворотной обоймой. В обойме смонтированы распределительный вал с двумя парами взаимно перпендикулярных кулачков и две штанги. На каждой штанге установлено по две пары клещевых захватов для стержней с копирными роликами для кулачков вала. Одну пару кулачков разворачивают относительно другой на угол 1045 или части распределительного вала разворачивают на угол 10-45. с S Благодаря использованию устройства (Л можно производить сварку стержней и пластин с требуемым зазором. 2 3.п. ф-лы, 9 ил.

| Установка для сборки и сварки жеребеек | 1981 |

|

SU1027002A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-12-07—Публикация

1985-07-02—Подача