Изобретение относится к станкостроению и может быть использовано для шлифования канавок и спинок свер Цель изобретения -. повьшение точности обработки сверл путем обеспечеНИН совмещенного шлифования канавки и прилегающей к ней спинки сверла.

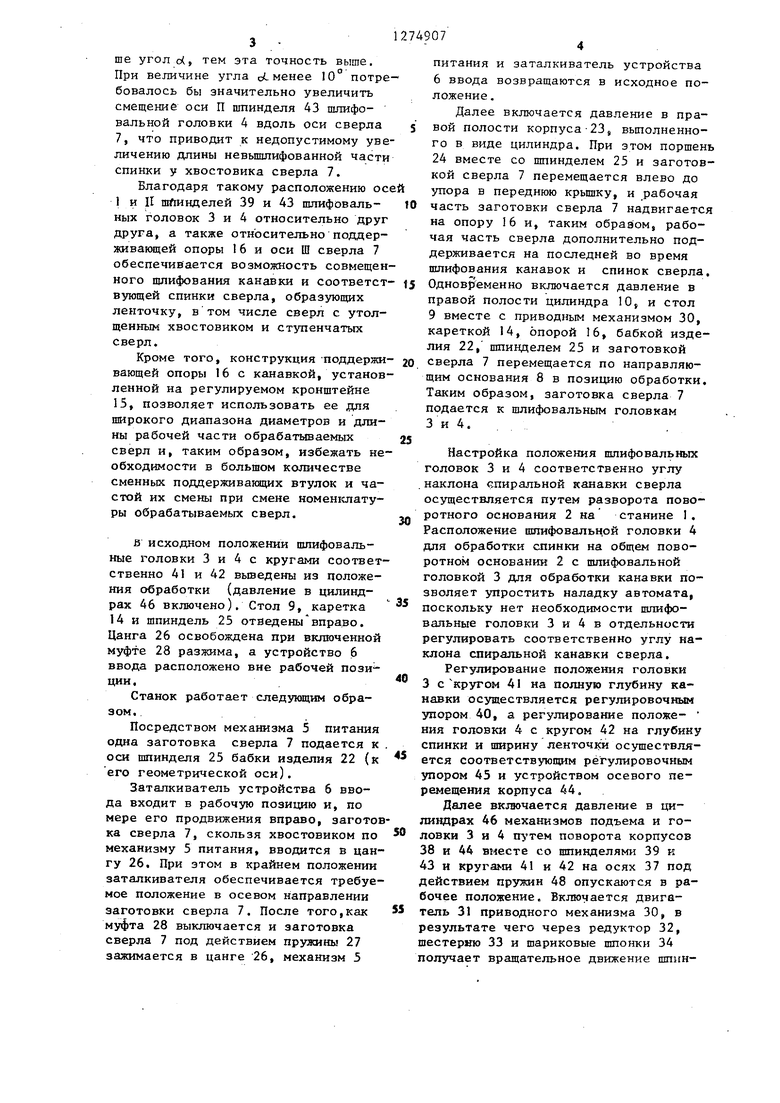

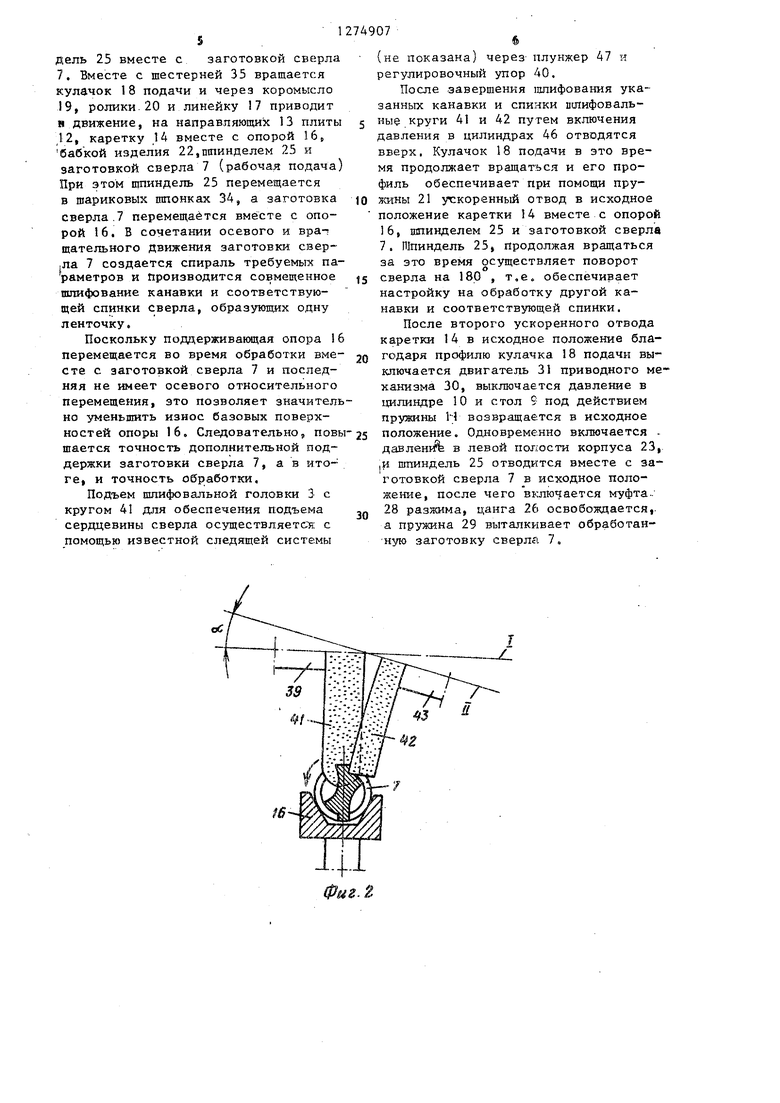

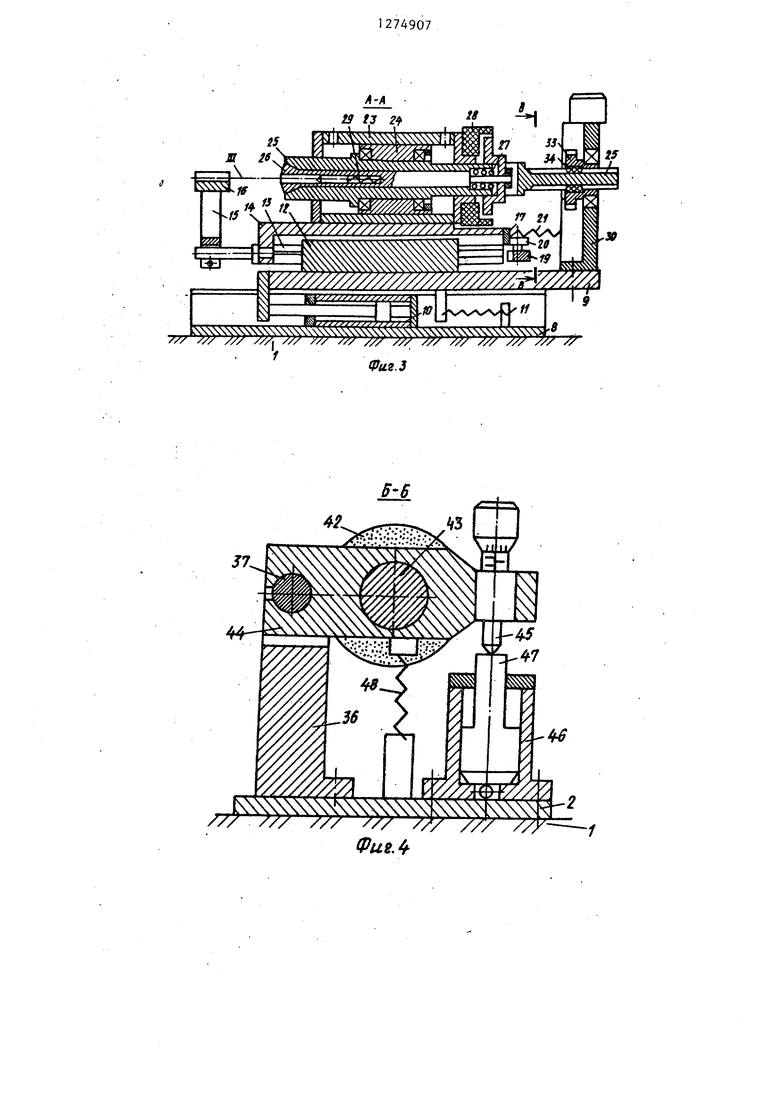

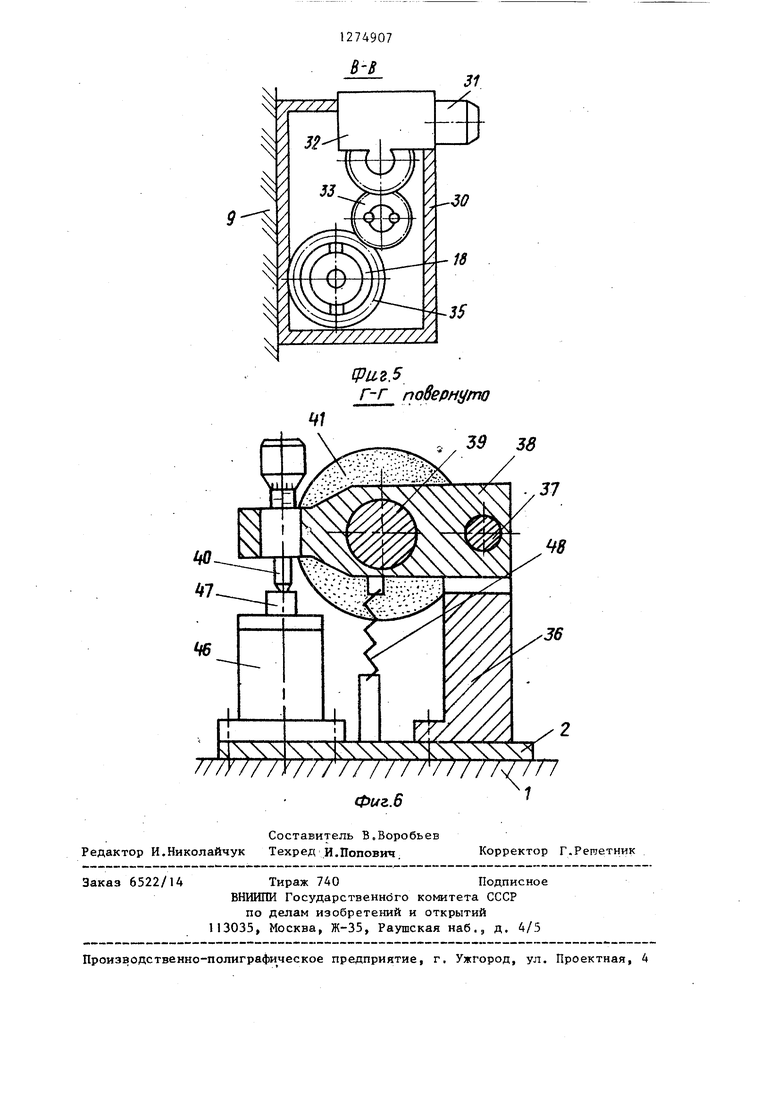

На фиг. 1 изображена общая компановка станка, вид сверху{ на фиг. 2 - схема расположения пшифовальньж кругов и поддерживающей опоры в момент шлифования; на фиг. 3 разрез А-А на фиг. 1; на фиг, А разрез Б-Б на фиг. Г, на фиг, 5 разрез В-В на фиг. 3; На фиг. 6 разрез Г-Г на фиг. 1 .

На станине 1 установлено поворотное основание 2, на котором смонтирован, шлифовальная головка 3 для обработки канавок сверл и пшифовальная головка 4 для обработки спинок сверл, механизм 5 питания и устройство 6 ввода заготовки сверла 7.

Кроме того, на станине 1 закреплено неподвижное основание 8, на направляющих которого установлен стол 9, приводимый в .ение от ци линдра 10 и связанный с неподвижным основанием 8 пружиной 11, На столе 9 закреплена плита 12, на направляющих 13 которой установлена каретка 14, несущая с одной стороны посредством регулируемого кронштейна 15 поддерживающую опору 16 с канавкой, предпочтительно имеющей угол 60 , поддерживающую заготовку сверла 7, а с другой стороны - закрепленную линейку 17, взаимосвязанную с кулачдсом 18 подачи через коромысло 19 с рроликами 20. Каретка 14 поджата к кулачку 18 подачи при помощи пружины 21.

На каретке 14 установлена бабка

изделия 22, включающая корпус 23, вьтолненный, например, в виде цилиндра, и поршень 24, смонтированный на шпинделе 25, образующие собой привод фиксированного осевого перемещения шпинделя 25, а также устройство зажима и выталкивания заготовки свела 7, содержащее цангу 26, пружину 27 зажима, муфту 28 разжима цанги 26 и пружину 29 выталкивания.

I На столе 9 установлен приводной механизм 30, содержащий двигатель 31, редуктор 32, шестерню 33, взаимдействующую со пгпинделем 25 посредством шариковых птонок 34, и шестерню 35 с кулачком 18 подачи. Шлифовальная головка 3 смонтирована на двух стойках 36, закрепленных на поворотном основании 2, посредством оси 37 с возможностью осевого перемещения и поворота (устройство осевого перемещения не показано) и содержит корпус 38, несущий шпиндель 39, регулировочный упор 40 и круг 41

Шлифовальная головка 4 смонтирована также на двух Стойках 36, закрепленных на поворотном основании 2, посредством оси 37 с возможностью осевого перемещения и поворота (устройство осевого перемещения не показано) и содержит круг 42, установленный на шпинделе 43, смонтированном в корпусе 44, и регулировочный упор 45.

Механизмы подъема шлифовальных головок 3 и 4 содержат цилиндр 46 и плунжер 47. Корпусы 38 и 44 связаны с поворотным основанием 2 пружинами 48.

Ось 1 шпинделя 39 шлифовальной головки 3 перпендикулярна линии наклона спиральной канавки сверла 7, а круг 41 расположен соответственно углу наклона спиральной канавки сверла 7.

Ось II шпинделя 43 шлифовальной, головки 4 расположена в плоскости, перпендикулярной к плоскости, проведенной через общую ось Ш шпинделя 25 бабки изделия 22 и поддерживающей, опоры 16 параллельно оси 1 шпинделя 39 шлифовальной головки 3, и параллельной оси 1 шпинделя 39, со смещением относительно, последней вдоль оси сверла 7 на 1/5-1/4 шага его спиральной канавки и под углом oL к оси 1 шпинделя 39, выбираемым в пределах 10-20 . При этом шпиндель 39 шлифовальной головки 3 и шпиндель 43 шлифовальной головки 4 размещены по одну сторону от плоскости, проведенной -через общую ось Ц| шпинделя 25 бабки изделия 22 и поддерживающей опоры 16 параллельно оси I шпинделя 39. Выбор величины угла ot обуслов- лен тем, что при его величине, не превьшгающей 20 , составляющие усилий резания полностью воспринимаются базовыми поверхностями поддерживающей опоры 16, и, таким образом, обеспечивается наиболее стабильное и точное вращательное движение сверла 7 на опоре 16, причем, чем меньше угол Ы, тем эта точность выше. При величине угла of-менее 10 потре бовалось бы значительно увеличить смещение оси П шпинделя 43 шлифовальной головки 4 вдоль оси сверла 7, что приводит к недопустимому уве личению длины невьшшифованной части спинки у хвостовика сверла 7. Благодаря такому расположению ос 1 и II шЛинделей 39 и 43 шлифовальных головок 3 и 4 относительно друг друга, а также относительно поддерживакицей опоры 16 и оси Ш сверла 7 обеспечивается возможность совмещен ного шлифования канавки и соответст вующей спинки сверла, образующих ленточку, в том числе сверл с утолщенным хвостовиком и ступенчатых сверл. Кроме того, конструкция поддержи вающей опоры 16 с канавкой, установ ленной на регулируемом кронщтейне 15, позволяет использовать ее для широкого диапазона диаметров и длины рабочей части обрабатываемых сверл и, таким обрйзом, избежать не обходимости в большом количестве сменных поддерживакяцих втулок и частой их смены при смене номенклатуры обрабатываемых сверл. в исходном положении шлифовальные головки 3 и 4 с кругами соответ ственно 41 и 42 вьшедены из положения обработки (давление в цилиндрах 46 включено). Стол 9, каретка 14 и шпиндель 25 отаеденьГвправо. Цанга 26 освобождена при включенной мзфте 28 разжима, а устройство 6 ввода расположено вне рабочей пози ции. Станок работает следующим образом. Посредством механизма 5 питания одна заготовка сверла 7 подается к оси шпинделя 25 бабки изделия 22 (к его геометрической оси). Заталкиватель устройства б ввода входит в рабочую позицию и, по мере его продвижения вправо, заготов ка сверла 7, скользя хвостовиком по механизму 5 питания, вводится в цангу 26. При этом в крайнем положении заталкивателя обеспечивается требуемое положение в осевом направлении заготовки сверла 7. После того,как муфта 28 выключается и заготовка сверла 7 под действием пружины 27 зажимается в цанге 26, механизм 3 питания и Заталкиватель устройства 6 ввода возвращаются в исходное положение , Далее включается давление в правой полости корпуса-23, выполненного в виде цилиндра. При этом поршень 24 вместе со шпинделем 25 и заготовкой сверла 7 перемещается влево до упора в переднюю крьщ1ку, и рабочая часть заготовки сверла 7 надвигается на опору 16 и, таким образом, рабочая часть сверла дополнительно поддерживается на последней во время шлифования канавок и спинок сверла. Одновременно включается давление в правой полости цилиндра 10, и стол 9 вместе с приводным механизмом 30, кареткой 14, опорой 16, бабкой изделия 22, шпинделем 25 и заготовкой сверла 7 перемещается по направляющим основания В в позицию обработки. Таким образом, заготовка сверла 7 подается к шлифовальным головкам 3 и 4. . Настройка положения шлифовальных головок 3 и 4 соответственно углу наклона спиральной канавки сверла осуществляется путем разворота поворотного основания 2 на станине I. Расположение шлифовальной головки 4 для обработки спинки на общем поворотном основании 2 с шлифовальной головкой 3 для обработки канавки позволяет упростить наладку автомата, поскольку нет необходимости шлифовальные головки 3 и 4 в отдельности регулировать соответственно углу наклона спиральной канавки сверла. Регулирование положения головки 3 скругом 41 на полную глубину канавки осуществляется регулировочным упором 40, а регулирование положения головки 4 с кругом 42 на глубину спинки и ширину ленточки осуществляется соответствуюш ш регулировочным упором 45 и устройством осевого перемещения корпуса 44. Далее вкJaoчaeтcя давление в цилиндрах 46 механизмов подъема и головки 3 и 4 щтем поворота корпусов 38 и 44 вместе со шпинделями 39 и 43 и кругами 41 и 42 на осях 37 под действием пружин 48 опускаются в рабочее положение. Включается двигатель 31 приводного механизма 30, в результате чего через редуктор 32, шестерню 33 и шариковые шпонки 34 получает вращательное движение шпиндель 25 вместе с заготовкой сверла 7, Вместе с шестерней 35 вращается кулачок 18 подачи и через коромысло 19, ролики.20 и линейку 17 приводит в движение, на направляющих 13 плиты 12, каретку 14 вместе с опорой 16 бабкой изделия 22,п1пинделем 25 и заготовкой сверла 7 (рабочая подача) При этом шпиндель 25 перемещается в шариковых шпонках 34, а заготовка сверла.7 перемещается вместе с опорой 16. В сочетании осевого и вра-; щательного движения заготовки свер,ла 7 создается спираль требуемых параметров и Производится совмещенное шлифование канавки и соответствующей спинки сверла, образующих одну ленточку.

Поскольку поддерживающая опора 16 перемещается во время обработки вместе с заготовкой сверла 7 и последняя не имеет осевого относительного перемещения, это позволяет значительно уменьшить износ базовых поверхностей опоры 16. Следовательно, повышается точность дополнительной поддержки заготовки сверла 7, а в итоге, и точность обработки.

Подъем шпифовальной головки 3- с кругом 41 для обеспечения подъема сердцевины сверла осуществляетсйн; с помощью известной следящей системы

(не показана) через плунжер 47 и регулировочный упор 40.

После завершения ишифовання указанных канавки и спинки пшифовальные круги 41 и 42 путем включения давления в цилиндрах 46 отводятся вверх. Кулачок 18 подачи в это время продолжает вращаться и его профиль обеспечивает при помощи пружины 21 ускоренный отвод в исходное положение каретки 14 вместе с опорой 16, шпинделем 25 и заготовкой сверла 7. Шпиндель 25, продолжая вращаться за это время осуществляет поворот

О

сверла на 180 , т.е. обеспечивает настройку на обработку другой канавки и соответствующей спинки.

После второго ускоренного отвода каретки 14 в исходное положение благодаря профилю кулачка 18 подачи выключается двигатель 31 приводного механизма 30, выключается давление в цилиндра 10 и стол 9 под действием пружины Н возвращается в исходное положение. Одновременно включается давленА в левой полости корпуса 23, |И шпиндель 25 отводится вместе с заготовкой сверла 7 в исходное положение, после чего включается муфта.. 28 разжима, цанга 26 освобождается,. а пружина 29 выталкивает обработанную заготовку сверла 7.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТ ДЛЯ ШЛИФОВАНИЯ КАНАВОК И СПИНОК СВЕРЛ | 1971 |

|

SU295650A1 |

| Автомат для вышлифовки винтовых поверхностей и заточки зубьев на цилиндрической поверхности и торце концевого инструмента | 1984 |

|

SU1172678A1 |

| Способ шлифования стенок спиральных сверл | 1986 |

|

SU1426757A1 |

| Автомат для шлифования перьев и заточки углов перового сверла часового производства | 1960 |

|

SU145146A1 |

| Устройство для шлифования рабочих поверхностей | 1977 |

|

SU663556A1 |

| Способ изготовления спиральных сверл | 1980 |

|

SU948624A1 |

| Автомат для заточки сверл | 1955 |

|

SU117642A1 |

| Устройство для нарезки спиральной канавки на заготовках резисторов | 1974 |

|

SU513394A1 |

| Устройство для шлифования нежестких цилиндрических деталей | 1982 |

|

SU1060421A2 |

| Автомат для обработки изделий | 1982 |

|

SU1174233A1 |

СТАНОК ДОЯ ШЛИФОВАНИЯ КАНАВОК И СПИНОК СВЕРЛ, содержащий бабку, изделия, поддерживающую опору рабочей части сверла и две шлифовальные головки для обработки канавки и спинки сверла, отличающийс я тем, что, с целью повышения точности обработки сверла путем обеспечения совмещенного шлифования канавки и прилегающей к ней спинки .сверла, шлифовальные головки установлены по одну сторону относительно осевой плоскости бабки изделия, параллельно оси первой шлифовальной головки, при дтом осевая плоскость йторой шлифовальной головки расположена относительно осевой плоскости первой под углом 10-20. W tc

37,

| АВТОМАТ ДЛЯ ШЛИФОВАНИЯ КАНАВОК И СПИНОК СВЕРЛ | 0 |

|

SU295650A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1986-12-07—Публикация

1984-02-06—Подача