Известны автоматы для шлифования перьев и заточки углов перового сверла часового производства. Однако известные автоматы не обеспечивают необходимой производительности труда и улучшения качества обработки перовых сверл часового производства.

Предлагаемые автоматы этого недостатка не имеют. Это достигается применением двух кареток, совершаюших возвратно-поступательные движения во взаимно-перпендикулярных направлениях. Одна каретка несет получаюш,ую качательное движение бабку изделия, а другая - инструментальную бабку с абразивным кругом для шлифования лысок, за которым в конце рабочего хода бабки изделия расположен второй абразивный круг, заправленный на конус и служаш.ий для заточки задних граней и образования угла в плане и заднего угла сверла.

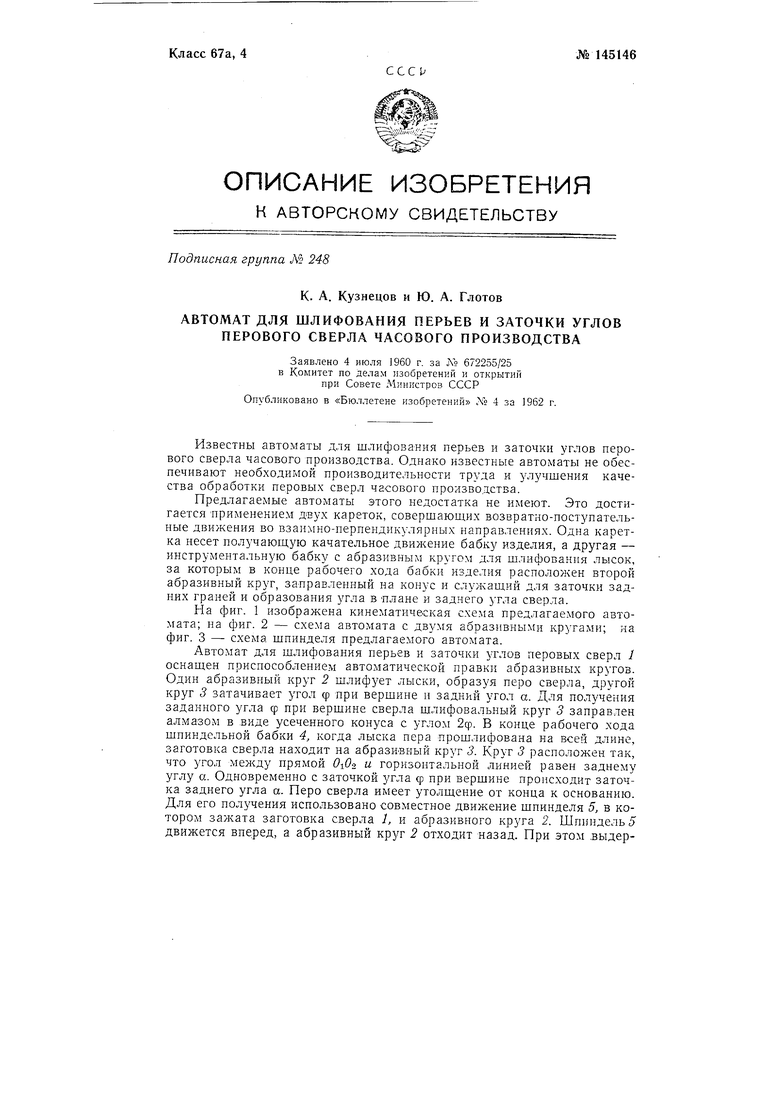

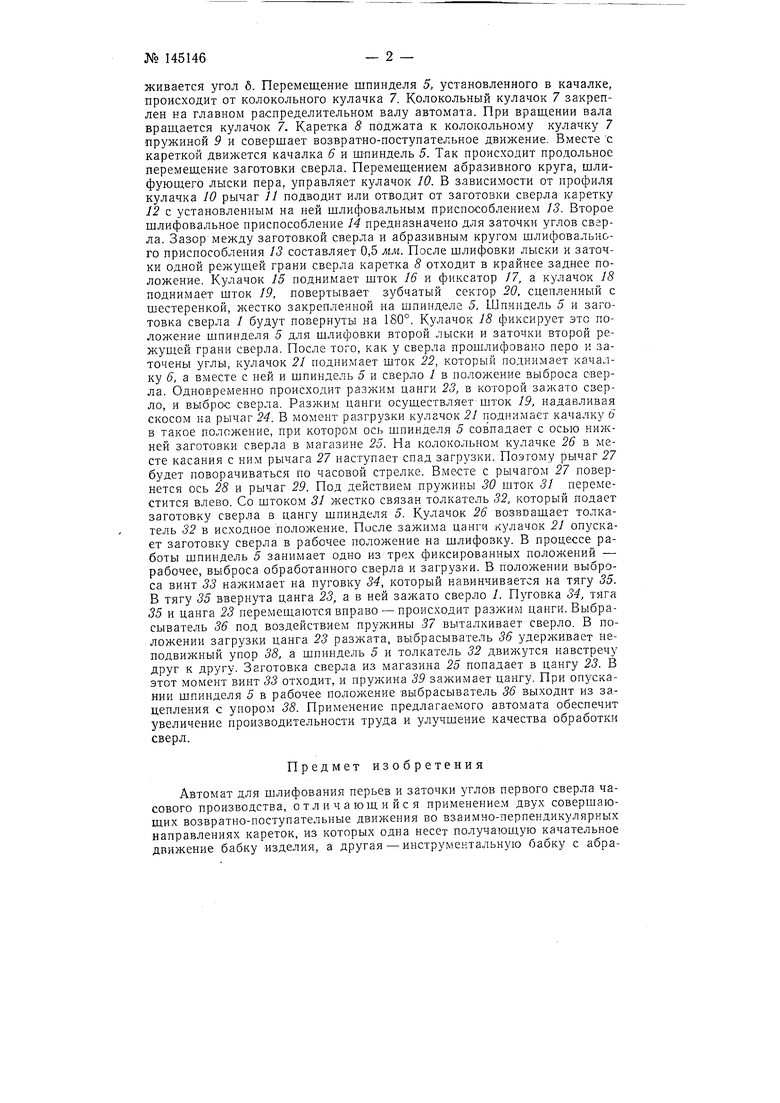

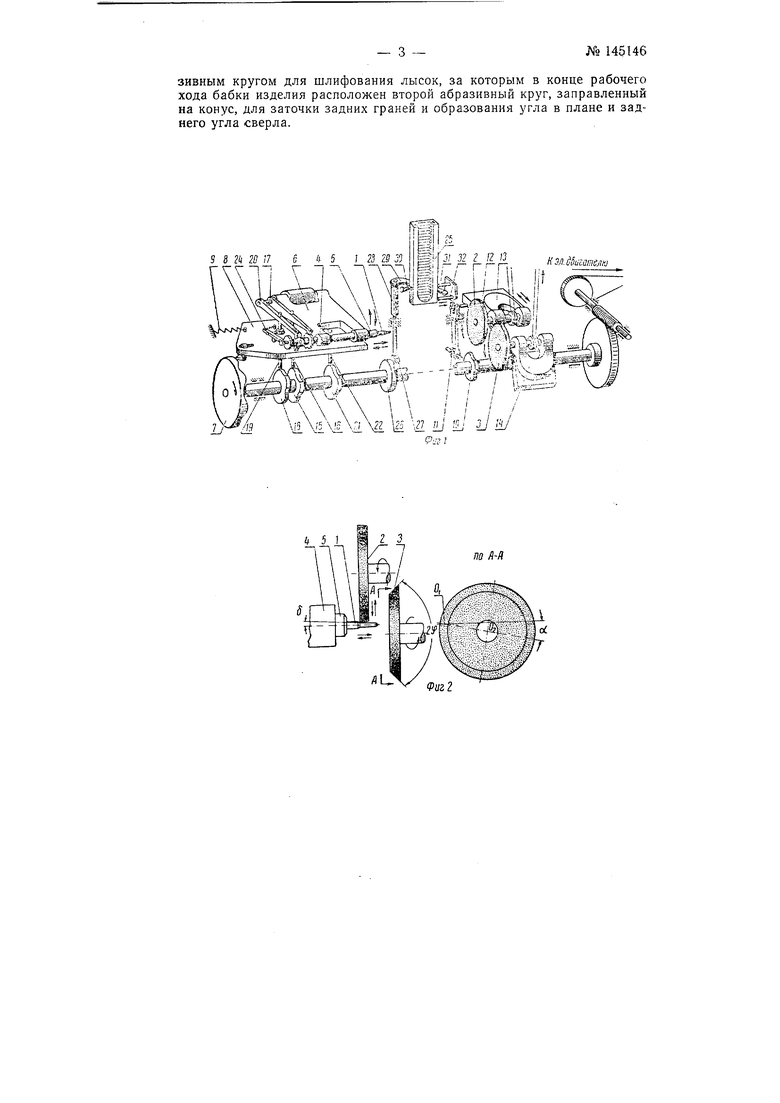

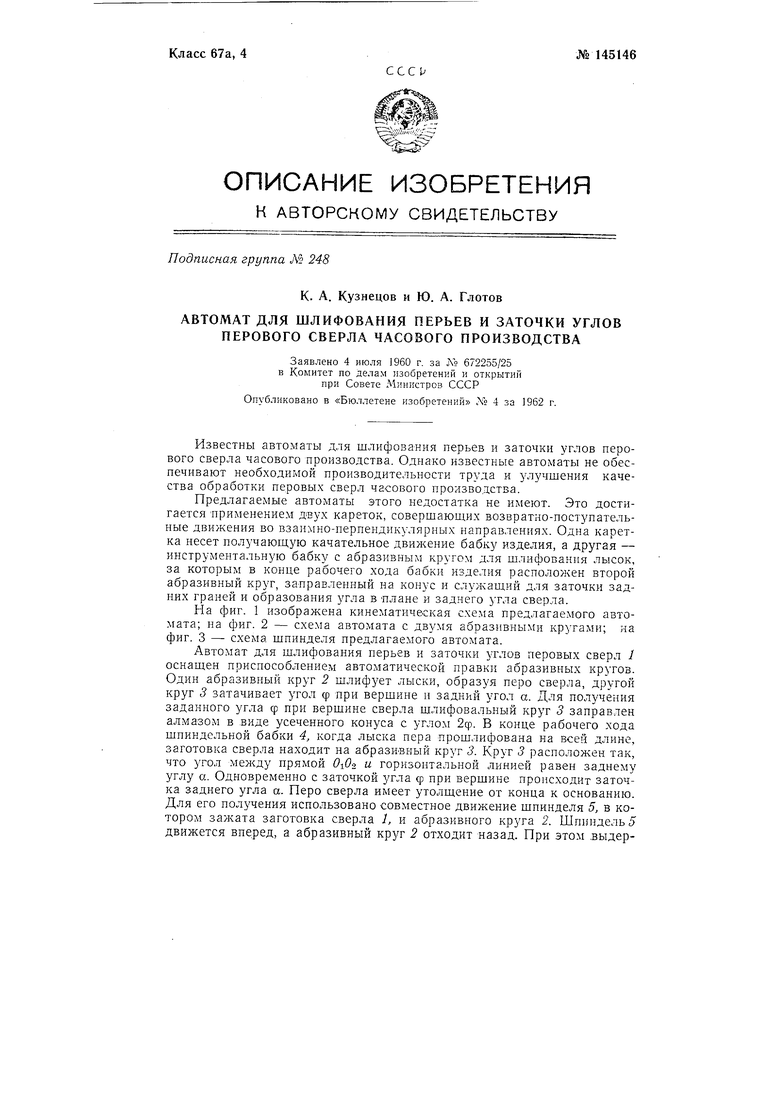

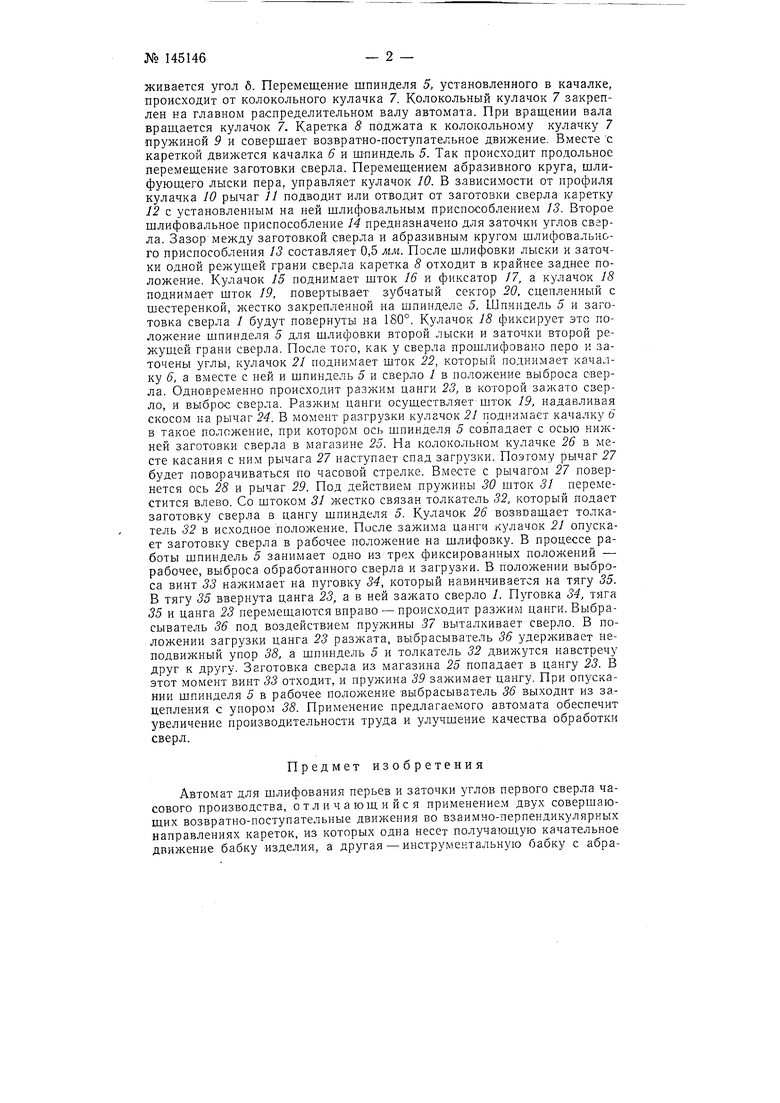

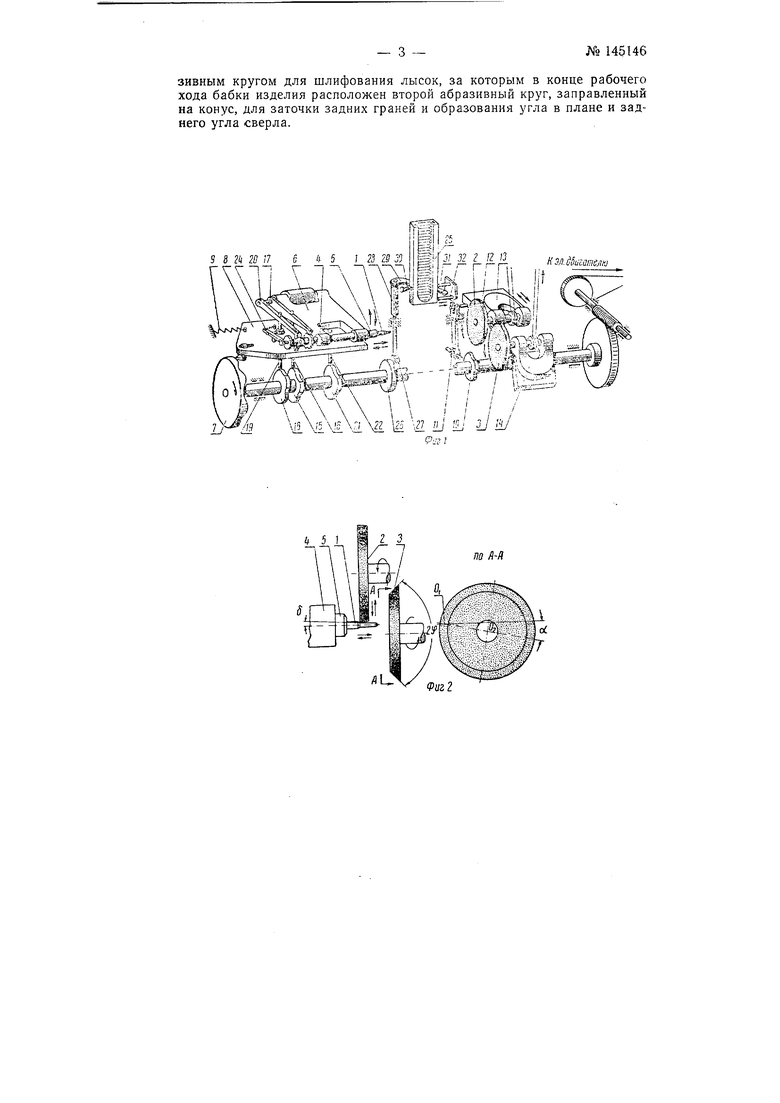

На фиг. 1 изображена кинематическая схема предлагаемого автомата; па фиг. 2 - схема автомата с двумя абразивными кругами; на фиг. 3 - схема шпинделя предлагаемого автомата.

Автомат для шлифования перьев и заточки углов перовых сверл / оснашен приспособлением автоматической правки абразивных кругов. Один абразивный круг 2 шлифует лыски, образуя перо сверла, другой круг 3 затачивает угол ф при вершине и задний угол а. Для получения заданного угла ф ири вершине сверла шлифовальный круг 3 заправлен алмазом в виде усеченного конуса с углом 2ф. В конце рабочего хода шпиндельной бабки 4, когда лыска пера прошлифована на всей длине, заготовка сверла находит на абразивный круг 3. Круг 3 расположен так, что Згол между прямой и горизонтальной линией равен заднему углу а. Одновременно с заточкой угла ср при вершине происходит заточка заднего угла а. Перо сверла имеет утолшение от конца к основанию. Для его получения использовано совместное движение шпинделя 5, в котором зажата заготовка сверла 1, и абразивного круга 2. Шпиндель 5 движется вперед, а абразивный круг 2 отходит назад. При этом .выдер№ 145146 2 -

живается угол б. Перемещение шпинделя 5, установленного в качалке, происходит от колокольного кулачка 7. Колокольный кулачок 7 закреплен на главном распределительном валу автомата. При вращении вала вращается кулачок 7. Каретка 8 поджата к колокольному кулачку 7 пружиной 9 и соверщает возвратно-поступательное движение. Вместе с кареткой движется качалка 6 и ш-пиндель 5. Так происходит продольное перемещение заготовки сверла. Перемещением абразивного круга, шлифующего лыски пера, управляет кулачок 10. В зависимости от профиля кулачка 10 рычаг 11 подводит или отводит от заготовки сверла каретку 12 с установленным на ней щлифовальным приспособлением 13. Второе шлифовальное приспособление 14 предназначено для заточки углов сверла. Зазор между заготовкой сверла и абразивным кругом щлифовального приспособления 13 составляет 0,5 мм. После шлифовки лыски и заточки одной режущей грани сверла каретка 8 отходит в крайнее заднее положение. Кулачок 15 поднимает щток 16 и фиксатор 17, а кулачок 18 поднимает щток /Я повертывает зубчатый сектор 20, сцепленный с шестеренкой, жестко закрепленной на шпинделе 5. Шпиндель 5 и заготовка сверла / будут повернуты на 180°. Кулачок 18 фиксирует это положение шпинделя 5 для шлифовки второй лыскн и заточки второй режущей грани сверла. После того, как у сверла прошлифовано перо и заточены углы, кулачок 21 поднимает шток 22, который поднимает качалку 6, а вместе с ней и шпиндель 5 и сверло / в положение выброса сверла. Одновременно происходит разжим цанги 23, в которой зажато сверло, и выброс сверла. Разжим цанги осуществляет шток 19, надавливая скосом на рычаг 24. В момент разгрузки кулачок 21 поднимает качалку 6 в такое положение, при котором ось шпинделя 5 совпадает с осью нижней заготовки сверла в магазине 25. На колокольном кулачке 26 в месте касания с ним рычага 27 наступает спад загрузки. Поэтому рычаг 27 будет поворачиваться по часовой стрелке. Вместе с рычагом 27 повернется ось 28 и рычаг 29. Под действием пружины 30 шток 31 переместится влево. Со штоком 31 жестко связан толкатель 32, который подает заготовку сверла в цангу шпинделя 5. Кулачок 26 возвращает толкатель 32 в исходное положение. Писле зажима цанги кулачок 21 опускает заготовку сверла в рабочее положение на шлифовку. В процессе работы шпиндель 5 занимает одно из трех фиксированных положений - рабочее, выброса обработанного сверла и загрузки. В положении выброса винт 33 нажимает на пуговку 34, который навинчивается на тягу 35. В тягу 35 ввернута цанга 23, а в ней зажато сверло 1. Пуговка 34, тяга 35 и цанга 23 перемещаются вправо - происходит разжим цанги. Выбрасыватель 36 под воздействием пружины 37 выталкивает сверло. В положении загрузки цанга 23 разжата, выбрасыватель 36 удерживает неподвижный упор 38, а щпиндель 5 и толкатель 32 движутся навстречу друг к другу. Заготовка сверла из магазина 25 попадает в цангу 23. В этот момент винт 33 отходит, и пружина 39 зажимает цангу. При опускании шпинделя 5 в рабочее положение выбрасыватель 36 выходит из зацепления с упором 38. Применение предлагаемого автомата обеспечит увеличение производительности труда и улучшение качества обработки сверл.

Предмет изобретения

Автомат для шлифования перьев и заточки углов первого сверла часового производства, отличающийся применением двух совершающих возвратно-поступательные движения во взаимно-перпендикулярных направлениях кареток, из которых одна несет получающую качательное движение бабку изделия, а другая - инструментальную бабку с абразивным кругом для шлифования лысок, за которым в конце рабочего хода бабки изделия расположен второй абразивный круг, заправленный на конус, для заточки задних граней и образования угла в плане и заднего угла сверла.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТ ДЛЯ ШЛИФОВАНИЯ КАНАВОК И СПИНОК СВЕРЛ | 1971 |

|

SU295650A1 |

| Автомат для заточки сверл | 1955 |

|

SU117642A1 |

| Автомат для обработки изделий | 1982 |

|

SU1174233A1 |

| Станок для шлифования канавок и спинок сверл | 1984 |

|

SU1274907A1 |

| Автомат для вышлифовки винтовых поверхностей и заточки зубьев на цилиндрической поверхности и торце концевого инструмента | 1984 |

|

SU1172678A1 |

| Автомат для заточки сверл по винтовой поверхности | 1959 |

|

SU129957A1 |

| МЕХАНИЗМ ВРАЩЕНИЯ И НЕПРЕРЬ[ВНОЙ ПОДАЧИ ЗАГОТОВОК СВЕРЛ НА АБРАЗИВНЫЙ ИНСТРУМЕНТ | 1969 |

|

SU241991A1 |

| Автомат для шлифования сквозных цилиндрических отверстий подшипниковых колец | 1961 |

|

SU150029A1 |

| АВТОМАТ ДЛЯ ЗАТОЧКИ СПИРАЛЬНЫХ СВЕРЛ | 1971 |

|

SU305040A1 |

| Станок для заточки сверл | 1984 |

|

SU1220742A1 |

/7 5 45 J 2S 23 j5

i-- V:rr 5:i:8- - - , .

И xji Ш 1/ liL iJ ii/

k 5

32 i 2 13

К зл. eSiiiaffiijifj

Ш -

{Ь ряМл-.с

I Y M

Фиг 2

Авторы

Даты

1962-01-01—Публикация

1960-07-04—Подача