Известные автоматы для сборки различного рода втулочно-роликовых и разборно-штампованных цепей, выполненные с монтированными на станине бункером, питателем, узлами подачи соединительных пальцев, боковых, средних и крайних звеньев, а также с системой электрои гидроприводов, недостаточно цроизводительны.

Описываемый автомат обладает большей производительностью по сравнению с известными. Повышение производительности достигнуто применением в узле подачи соединительных пальцев цепи, прижимных подвжных щек с площадками для укладывания на них боковых звеньев и двух находящихся в зацеплении с перемещающейся рейкой поворотных втулок-шестерен; применением в узле подачи средних звеньев подвижного упора с захватом, совершающего необходимое движение от копира, и применением ползуна для осаживания боковых звеньев и удержания их в момент сборки, получающего движение от перемещающейся рейки через сектор.

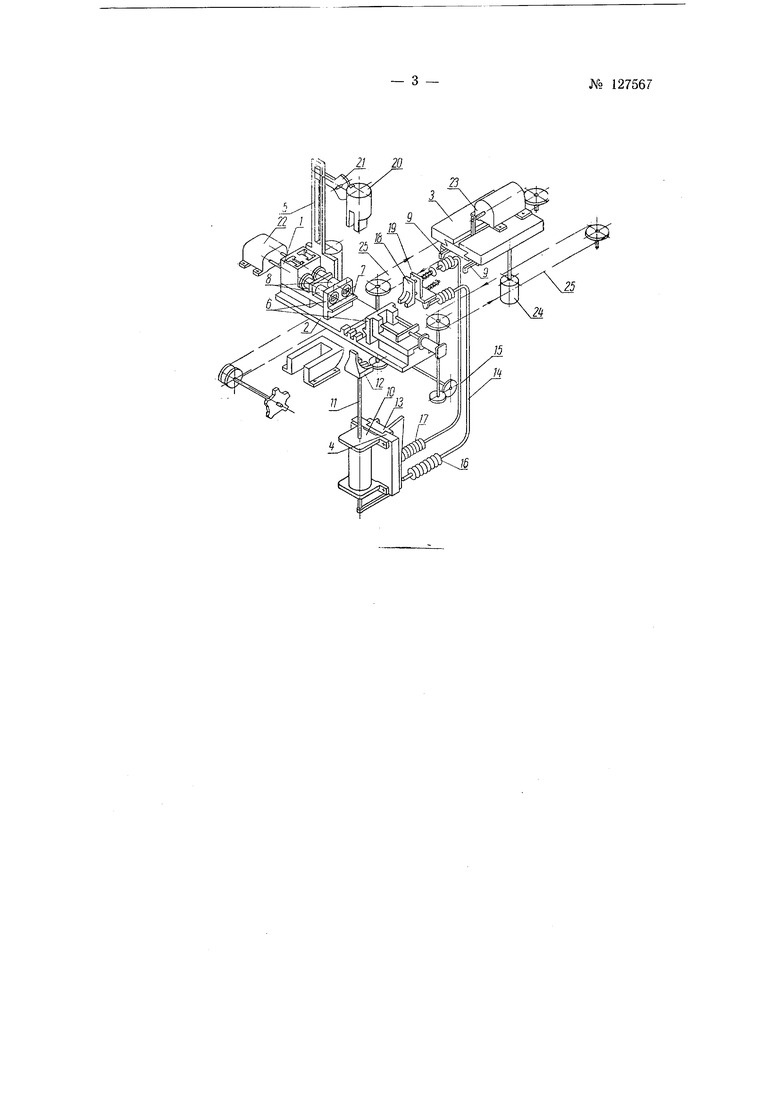

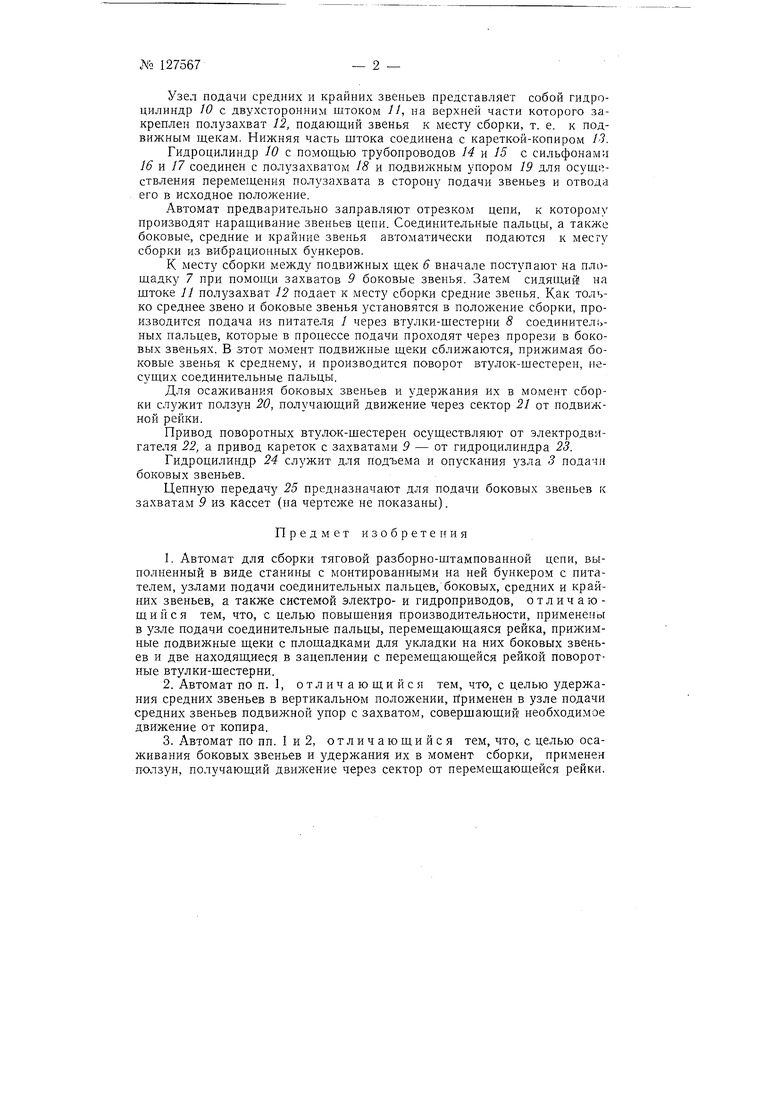

На чертеже показана кинематическая схема автомата.

Автомат выполнен в виде станины, на которой смонтированы бункер (на чертеже не показан) с питателем / соединительных пальцев цени, узел 2 подачи пЬследних, узел 3 нодачи боковых звеньев цен, узел 4 подачи средних и крайних звеньев , а также система электрои гидроприводов.

Узел нодачи соединительных нальцев состоит из неремещающейся рейки 5, передвижных подвижных щек 6 с площадками 7 для укладки на них боковых звеньев и двух находящихся в зацеплении с перемещающейся рейкой поворотных втулок-шестерен 8.

Узел подачи боковых звеньев цепи состоит из каретки с двумя захватами 9 подающими звенья на площадки 7.

№ 127567

Узел подачи средних и крайних звеньев нредставляет собой гидроцилиндр 10 с двухсторонним штоком 11, на верхней части которого закреплен полузахват 12, подающий звенья к месту сборки, т. е. к подвижным щекам. Нижняя часть штока соединена с кареткой-копиром /.

Гидроцилиндр 10 с помощью трубопроводов 14 тл 15 с сильфонамн 16 и 17 соединен с полузахватом 18 и подвижным упором 19 для ocymi ствления перемещения полузахвата в сторону подачи звеньев и отвода его в исходное положение.

Автомат предварительно заправляют отрезком цепи, к которому производят наращивание звеньев цепи. Соединительные пальцы, а также боковые, средние и крайние звенья автоматически подаются к месту сборки из вибрационных бункеров.

К месту сборки между подвижных щек 6 вначале поступают на площадку 7 при помощи захватов 9 боковые звенья. Затем сидящий на щтоке 11 полузахват 12 подает к месту сборки средние звенья. Как только среднее звено и боковые звенья установятся в положение сборки, производится подача из питателя / через втулки-шестерни 8 соединительных пальцев, которые в процессе подачи проходят через прорези в боковых звеньях. В зтот момент подвижные щеки сближаются, прижимая боковые звенья к среднему, и производится поворот втулок-щестерен, несущих соединительные пальцы.

Для осаживания боковых звеньев и удержания их в момент сборки служит ползун 20, получающий движение через сектор 2 от подвижной рейки.

Привод поворотных втулок-щестерен осуществляют от электродвигателя 22, а привод кареток с захватами 9 - от гидроцилиндра 23.

Гидроцилиндр 24 служит для подъема и опускания узла 3 подачи боковых звеньев.

Цепную передачу 25 предназначают для подачи боковых звеньев к захватам 9 из кассет (на чертеже не показаны).

Предмет изобретения

1.Автомат для сборки тяговой разборно-щтампованной цепи, выполненный в виде станины с монтированными на ней бункером с питателем, узлами подачи соединительных пальцев, боковых, средних и крайних звеньев, а также системой электро- и гидроприводов, отличающийся тем, что, с целью повыщения производительности, применены в узле подачи соединительные пальцы, перемещающаяся рейка, прижимные подвижные щеки с площадками для укладки на них боковых звеньев и две находящиеся в зацеплении с перемещающейся рейкой поворотные втулки-щестерни.

2.Автомат по п. 1, отличающийся тем, что, с целью удержания средних звеньев в вертикальном положении, п рименен в узле подачи средних звеньев подвижной упор с захватом, совершающий необходимое движение от копира.

3.Автомат по пп. 1и2, отличающийся тем, что, с целью осаживания боковых звеньев и удержания их в момент сборки, применен ползун, получающий двинсение через сектор от перемещающейся рейки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для разбора тяговой разборно-штампованной цепи | 1960 |

|

SU142510A1 |

| Автомат сборки внутренних звеньев втулочнороликовых цепей | 1981 |

|

SU958034A1 |

| Автомат для сборки тяговой разборно-штамповочной цепи | 1960 |

|

SU140310A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Устройство для сборки пластинчатой цепи | 1977 |

|

SU695761A1 |

| УСОВЕРШЕНСТВОВАННЫЙ СПОСОБ И УСТАНОВКА ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ С УСОВЕРШЕНСТВОВАННЫМ ОТСОЕДИНЯЕМЫМ ОТ МАШИНЫ ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ ЗАЖИМНЫМ БЛОКОМ С РАСКРЫВАЕМЫМИ ПО ТИПУ КНИГИ ПРЕСС-ФОРМАМИ С ГОРИЗОНТАЛЬНЫМ УСИЛИЕМ СЖАТИЯ | 2000 |

|

RU2250164C2 |

| Автомат для завертки конфет"вперекрутку | 1974 |

|

SU516580A1 |

| Автомат для сборки пакетов магнитопроводов электрических машин | 1988 |

|

SU1534645A1 |

| АВТОМАТ ДЛЯ ЗАВЕРТЫВАНИЯ КОНФЕТ «ВПЕРЕКРУТКУ» | 1973 |

|

SU379462A1 |

| Автомат для сборки пакетов магнитопроводов электрических машин с валом | 1979 |

|

SU864442A1 |

Авторы

Даты

1960-01-01—Публикация

1958-03-01—Подача