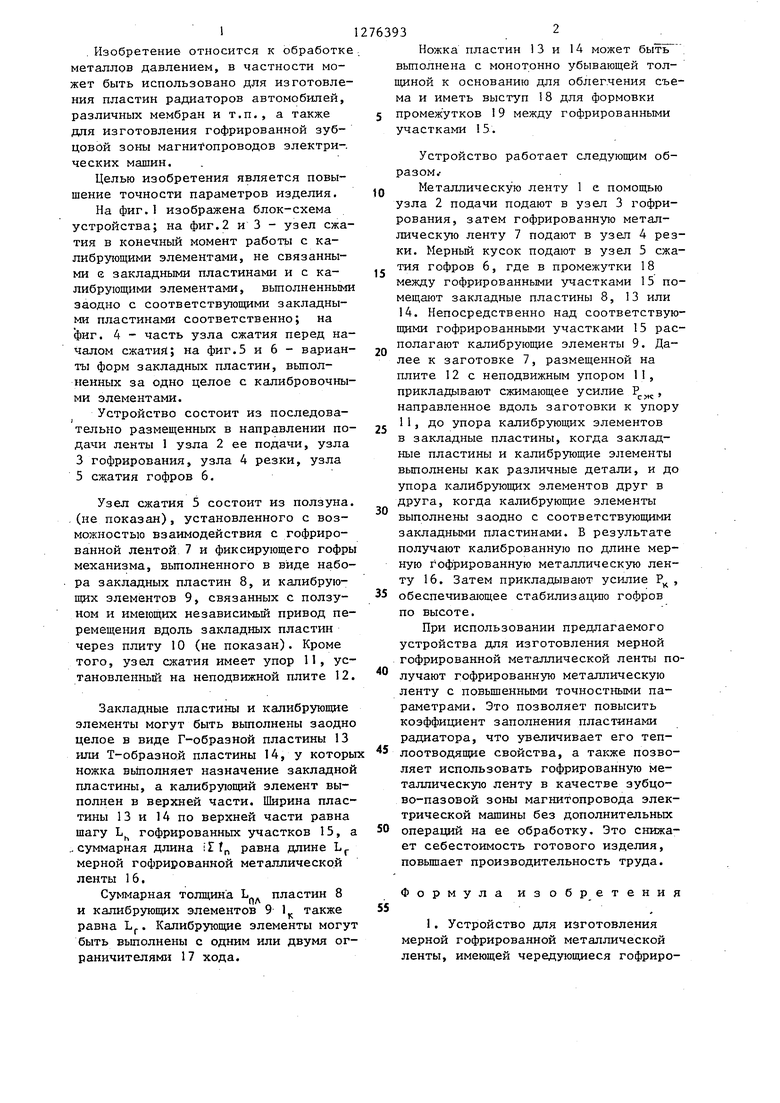

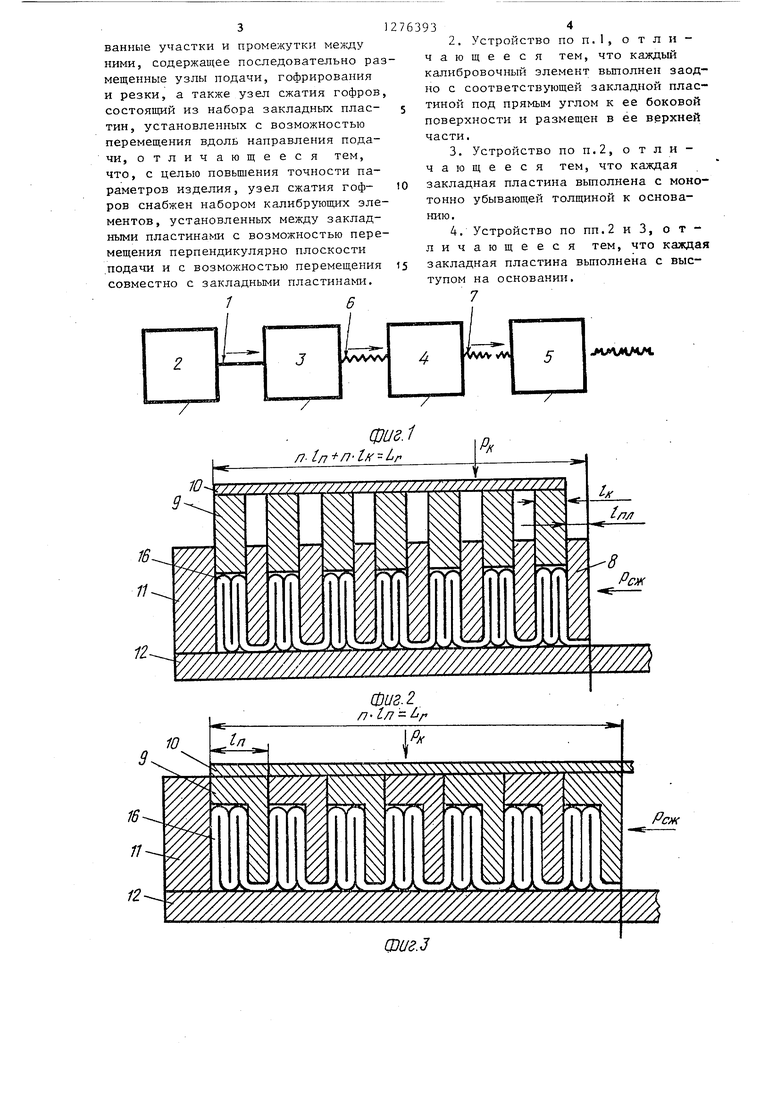

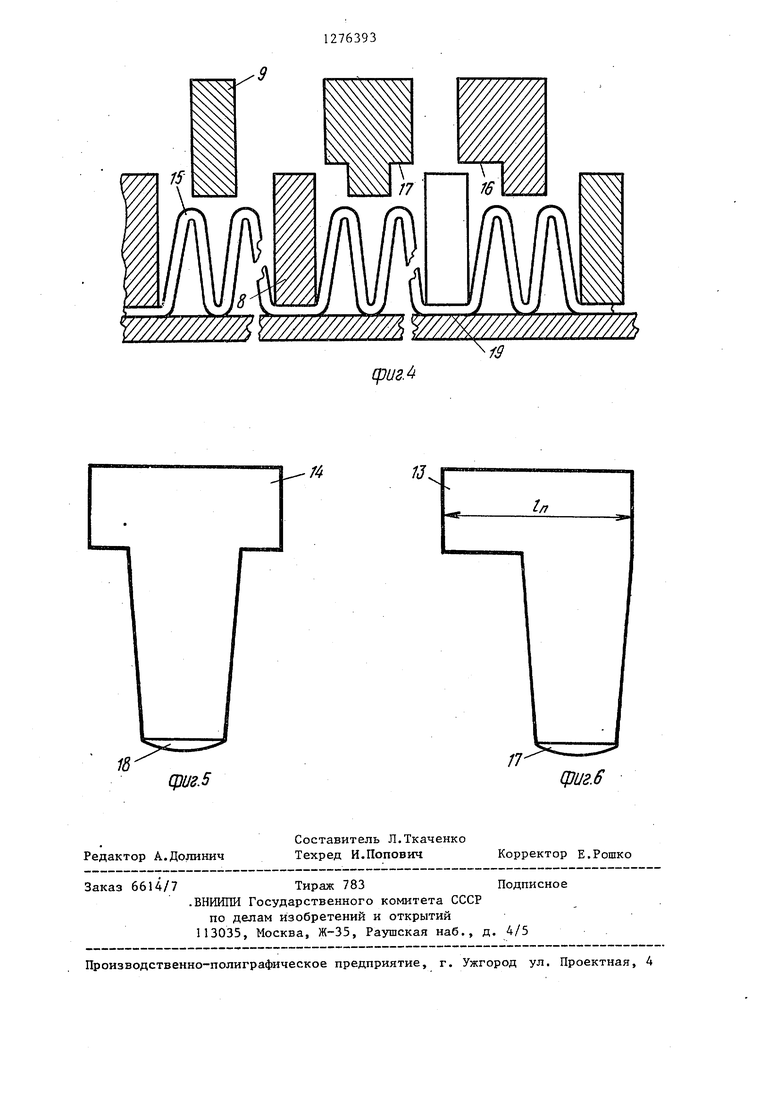

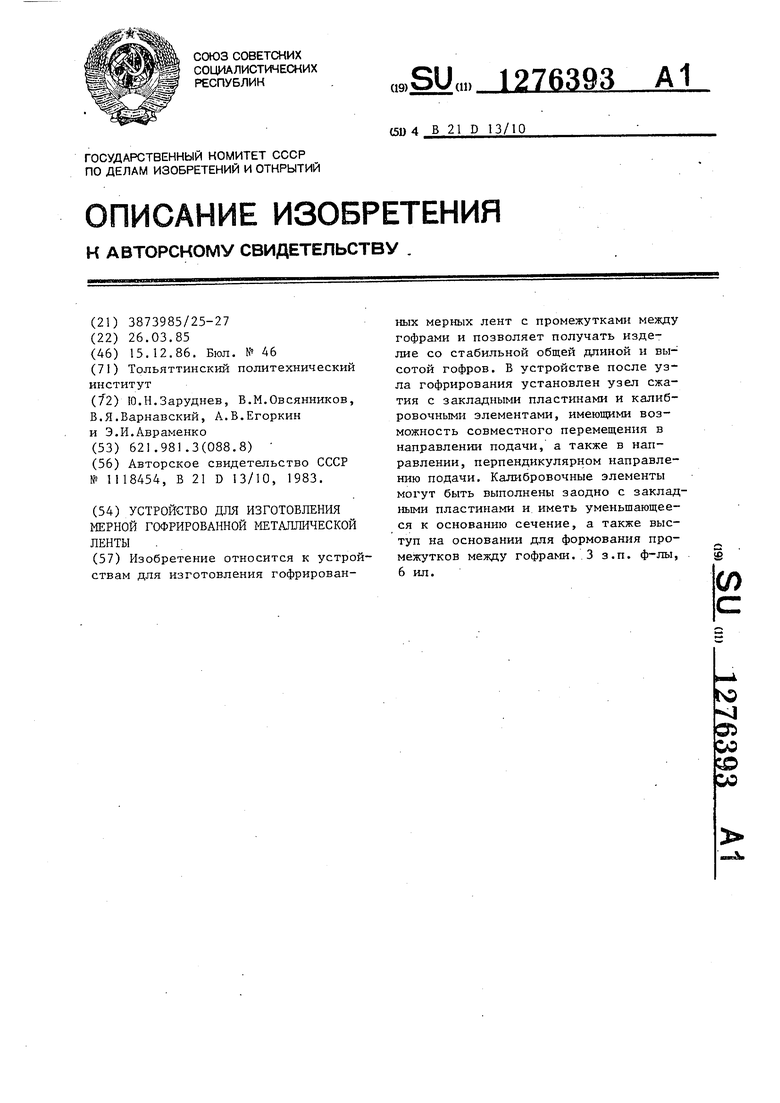

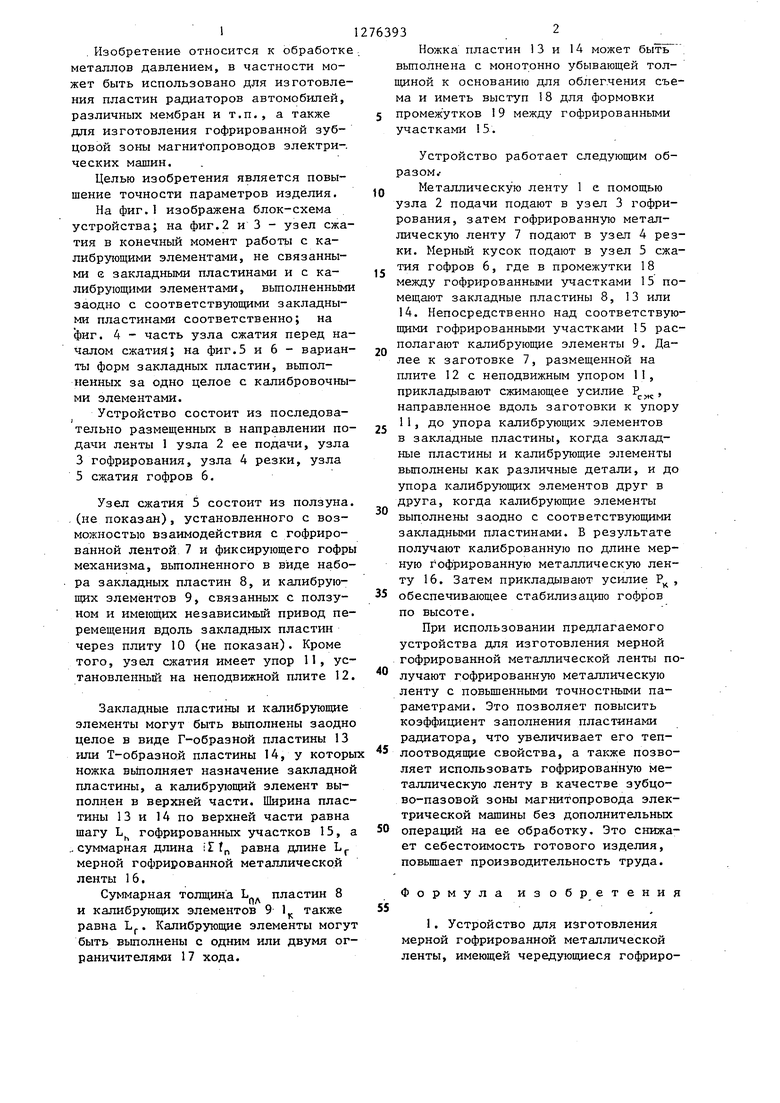

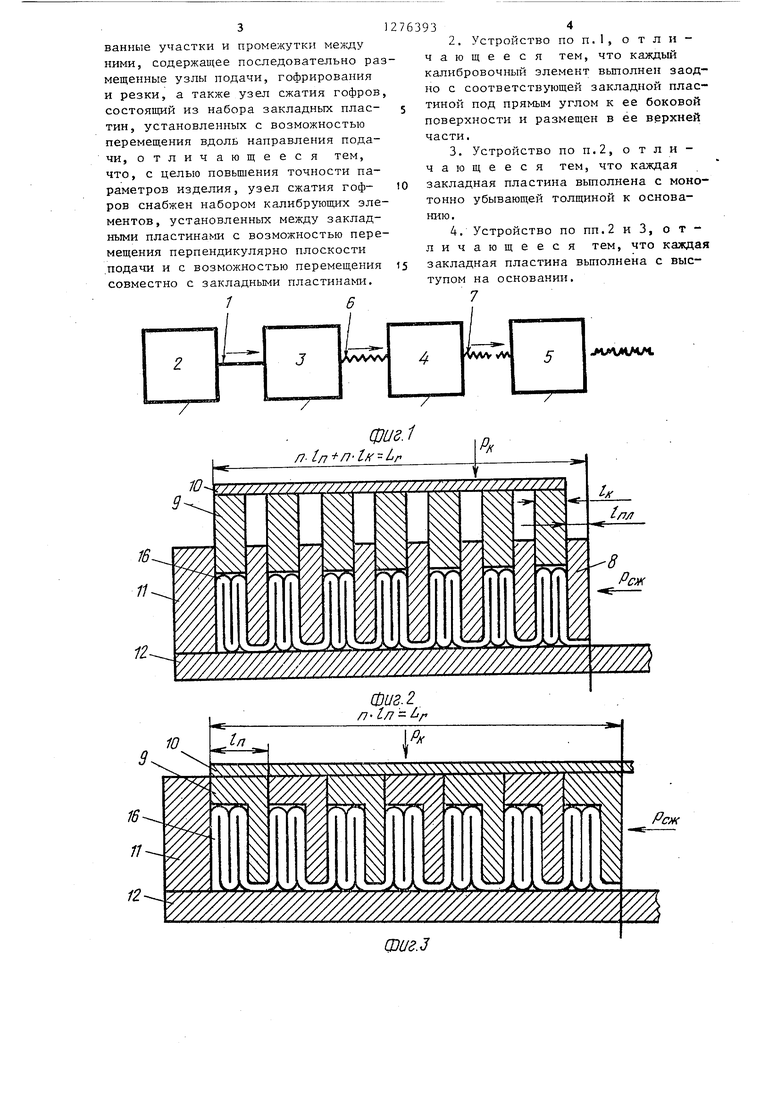

1 Изобретение относится к обработке металлов давлением, в частности может быть использовано для изготовления пластин радиаторов автомобилей, различных мембран и т.п., а также для изготовления гофрированной зубцовой зоны магниТопроводов электри-. ческих машин. Целью изобретения является повышение точности параметров изделия. На фиг.1 изображена блок-схема устройства; на фиг,2 и 3 - узел сжатия в конечный момент работь с калибрующими элементами, не связанными е закладными пластинами и с калибрующими элементами, вьшолненньми заодно с соответствующими закладными пластинами соответственно; на фиг. 4 - часть узла сжатия перед началом сжатия; на фиг.5 и 6 - варианты форм закладных пластин, вьшолненных за одно целое с калибровочными элементами. Устройство состоит из последовательно размещенных в направлении подачи ленты 1 узла 2 ее подачи, узла 3 гофрирования, узла 4 резки, узла 5 сжатия гофров 6. Узел сжатия 5 состоит из ползуна. ,(не показан), установленного с возможностью взаимодействия с гофрированной лентой 7 и фиксирующего гофры механизма, выполненного в виде набора закладных пластин 8, и калибрующих элементов 9, связанных с ползуном и имеющих независимый привод перемещения вдоль закладных пластин через плиту 10 (не показан). Кроме того, узел сжатия имеет упор II, установленный на неподвижной плите 12. Закладные пластины и калибрующие элементы могут быть выполнены заодно целое в виде Г-образной пластины 13 шш Т-образной пластины 14, у которы ножка вьшолняет назначение закладной пластины, а калибрующий элемент выполнен в верхней части. Ширина пластины 13 и 14 по верхней части равна шагу L гофрированных участков 15, а „суммарная длина lltf, равна длине L мерной гофрированной металлической ленты 16, 8 Суммарная толщина L пластин также и калибрующих элементов 9 1, равна LJ. , Калибрующие элементы могут L, быть выполнены с одним или двумя ограничителями 17 хода. 3 Ножка пластин 13 и 14 может быть выполнена с монотонно убывающей толщиной к основанию для облег.чения съема и иметь выступ 18 для формовки промежутков 19 между гофрированными участками 15. Устройство работает следующим образом.Металлическую ленту 1 е помощью узла 2 подачи подают в узел 3 гофрирования, затем гофрированную металлическую ленту 7 подают в узел 4 резки. Мерный кусок подают в узел 5 сжатия гофров 6, где в промежутки 18 между гофрированными участками 15 помещают закладные пластины 8, 13 или 14. Непосредственно над соответствующими гофрированными участками 15 располагают калибрующие элементы 9. Далее к заготовке 7, размещенной на плите 12 с неподвижным упором 11, прикладывают сжимающее усилие Р., , направленное вдоль заготовки к упору 1 1, до упора калибрующих элементов в закладные пластины, когда закладные пластины и калибрующие элементы выполнены как различные детали, и до упора калибрующих элементов друг в друга, когда калибрующие элементы выполнены заодно с соответствующими закладными пластинами. В результате получают калиброванную по длине мерную гофрированную металлическую ленту 16, Затем прикладывают усилие Р , обеспечивающее стабилизацию гофров по высоте. При использовании предлагаемого устройства для изготовления мерной гофрированной металлической ленты получают гофрированную металлическую ленту с повышенными точностными параметрами. Это позволяет повысить коэффициент заполнения пластинами радиатора, что увеличивает его теплоотводящие свойства, а также позволяет использовать гофрированную металлическую ленту в качестве зубцово-пазовой зоны мапштопровода электрической мащины без дополнительных операций на ее обработку. Это снижает себестоимость готового изделия, повьшает производительность труда. Формула изобретения 1, Устройство для изготовления мерной гофрированной металлической ленты, имеющей чередующиеся гофрированные участки и промежутки между ними, содержащее последовательно ра мещенные узлы подачи, гофрирования и резки, а также узел сжатия гофров состоящий из набора закладных пластин, установленных с возможностью перемещения вдоль направления подачи, отличающееся тем, что, с целью повышения точности параметров изделия, узел сжатия гофров снабжен набором калибрующих элементов, установленных между закладными пластинами с возможностью перемещения перпендикулярно плоскости .подачи и с возможностью перемещения совместно с закладными пластинами.

7

J

;/

/

3934

2.Устройство по п.1, отличающееся тем, что каждый калибровочный элемент вьтолнен заодно с соответствующей закладной пластиной под прямым углом к ее боковой поверхности и размещен в ее верхней части.

3.Устройство по п.2, отличающееся тем, что каждая

закладная пластина выполнена с монотонно убывающей толщиной к основанию.

4.Устройство по ПП.2 и 3, отличающееся тем, что каждая

закладная пластина выполнена с выступом на основании. 7

..МПА1Лич

/ л- tn+n-lff-Lr фид.1 Фиг. 2 /7- 1/7 г Фиг.З %% %%%%% Ж (риг. 19

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления гофрированных изделий | 1983 |

|

SU1118454A1 |

| Способ изготовления зубцового слоя магнитопровода электрической машины | 1983 |

|

SU1270840A1 |

| Устройство для гофрирования ленты | 1987 |

|

SU1493352A1 |

| Устройство для изготовления гофрированной зубцовой зоны электрической машины | 1981 |

|

SU964871A1 |

| Устройство для гофрирования ленты | 1985 |

|

SU1428491A1 |

| Устройство для гофрирования листовой заготовки | 1971 |

|

SU452944A3 |

| Устройство для изготовления гофрированной ленты | 1977 |

|

SU789186A1 |

| Устройство для гофрирования ленты | 1988 |

|

SU1623819A1 |

| УСТРОЙСТВО для ИЗГОТОВЛЕНИЯ ГОФРИРОВАННЫХ ПЛАСТИН из ЛЕНТЫ | 1967 |

|

SU204288A1 |

| Способ гофрирования ленты для магнитопровода электрической машины | 1984 |

|

SU1247120A1 |

Изобретение относится к устройствам для изготовления гофрированных мерных лент с промежутками между гофрами и позволяет получать изделие со стабильной общей длиной и высотой гофров. В устройстве после узла гофрирования установлен узел сжатия с закладными пластинами и калибровочными элементами, имеющими возможность совместного перемещения в направлении подачи, а также в направлении, перпендикулярном направлению подачи. Калибровочные элементы могут быть выполнены заодно с закладными пластинами и иметь уменьшающееся к основанию сечение, а также выступ на основании для формования промежутков между гофрами. 3 з.п. ф-лы, 6 ил. (Л

| Устройство для изготовления гофрированных изделий | 1983 |

|

SU1118454A1 |

Авторы

Даты

1986-12-15—Публикация

1985-03-26—Подача