Прессы для изготовления труб из древесной массы известны с начала XX столетия и в наше время нолучили широкое распространение в отечественной и зарубежной промышленности деревопластики.

Предлагаемый пресс для изготовления труб -и колец из древесной массы отличается от аналогичных аппаратов тем, что в нем применена цилиндрическая пресс-форма, враш,аюш,аяся вокруг оси ротора за счет сил трения между прессуемой древесной массой и поверхностью ротора.

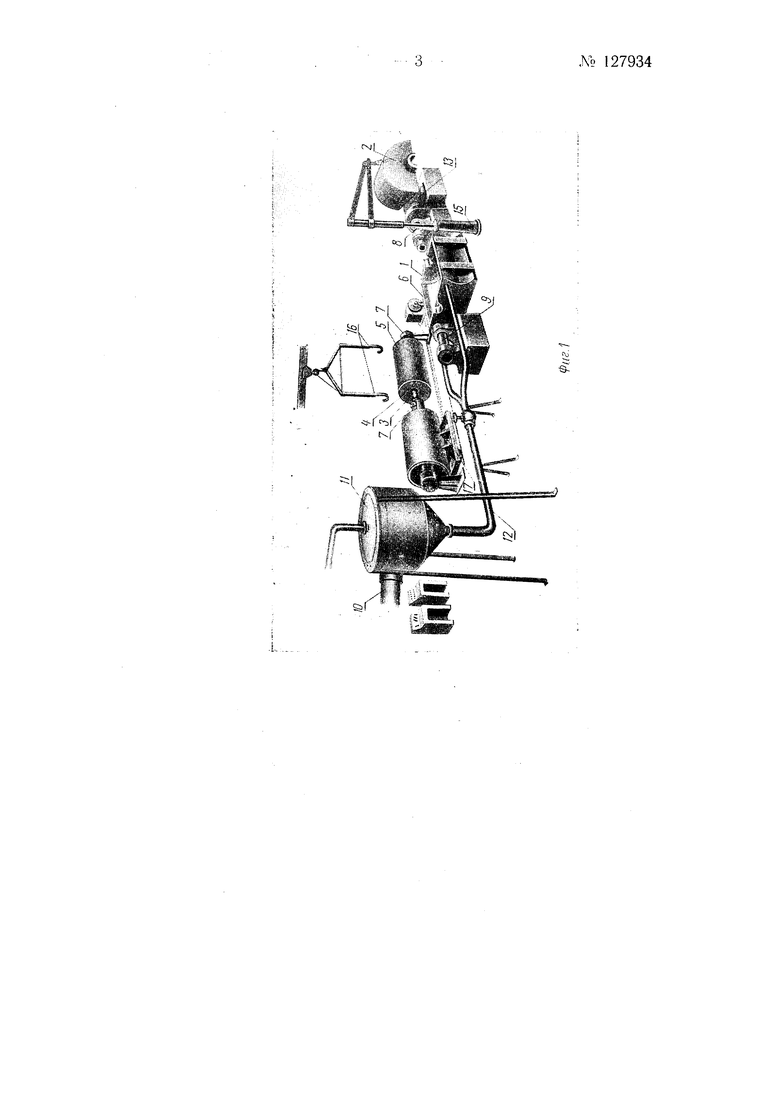

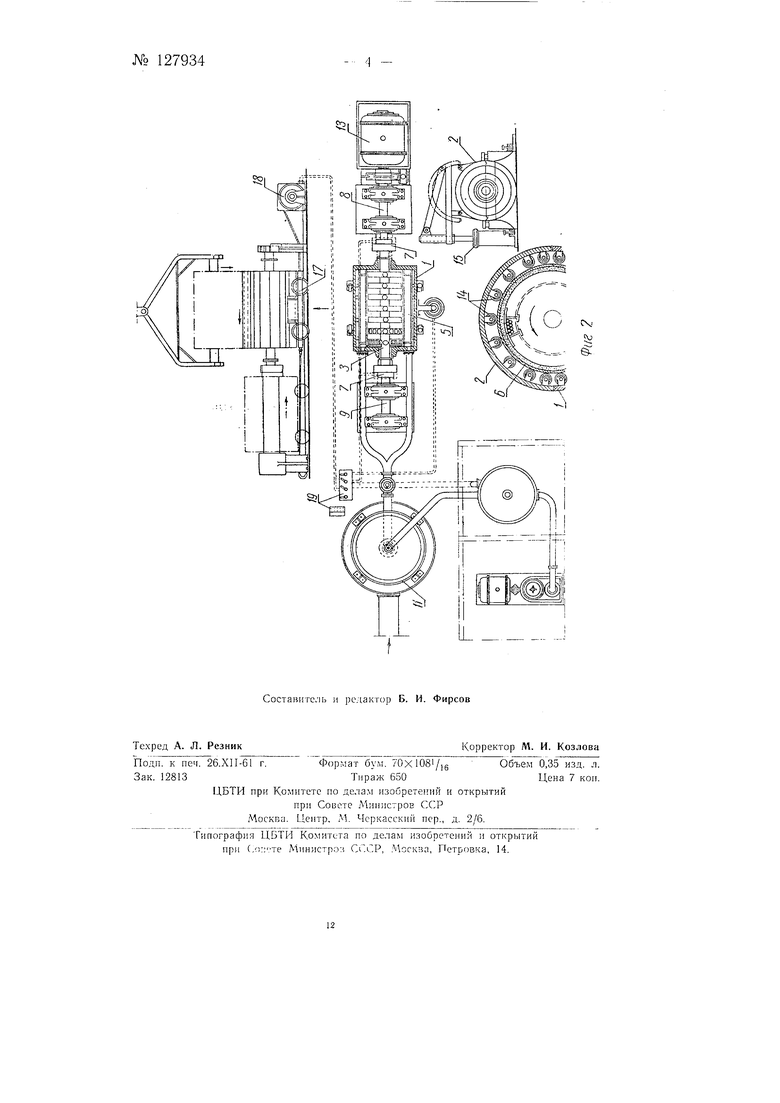

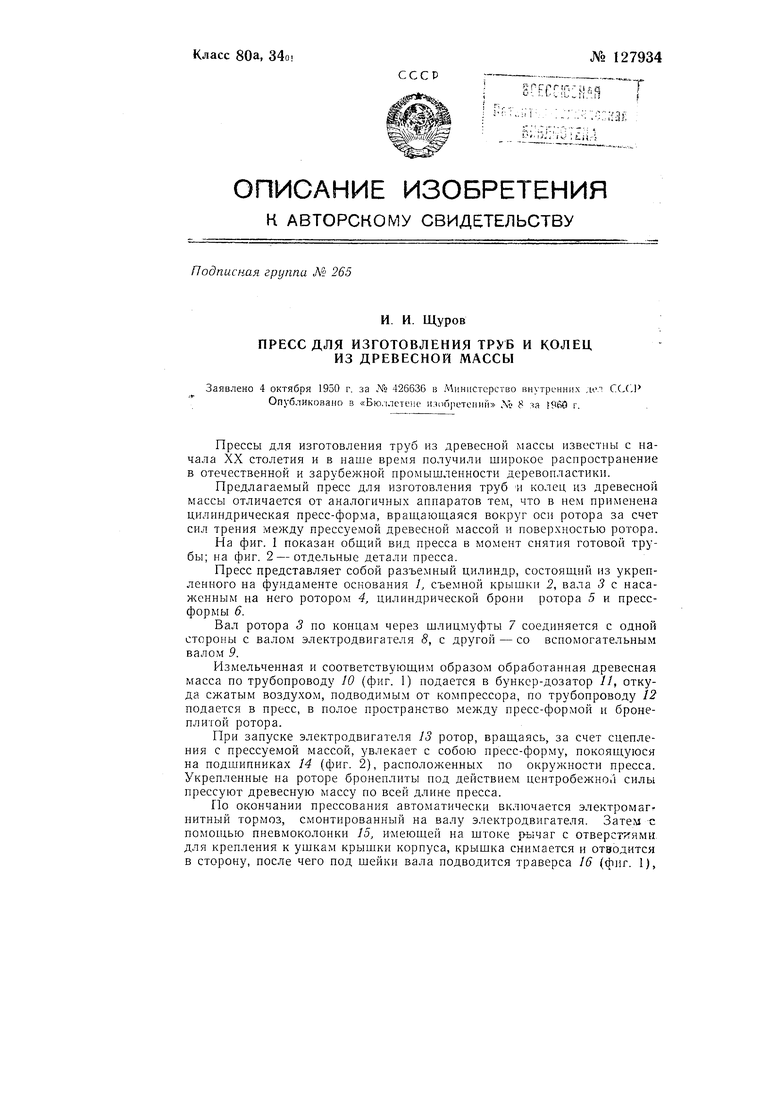

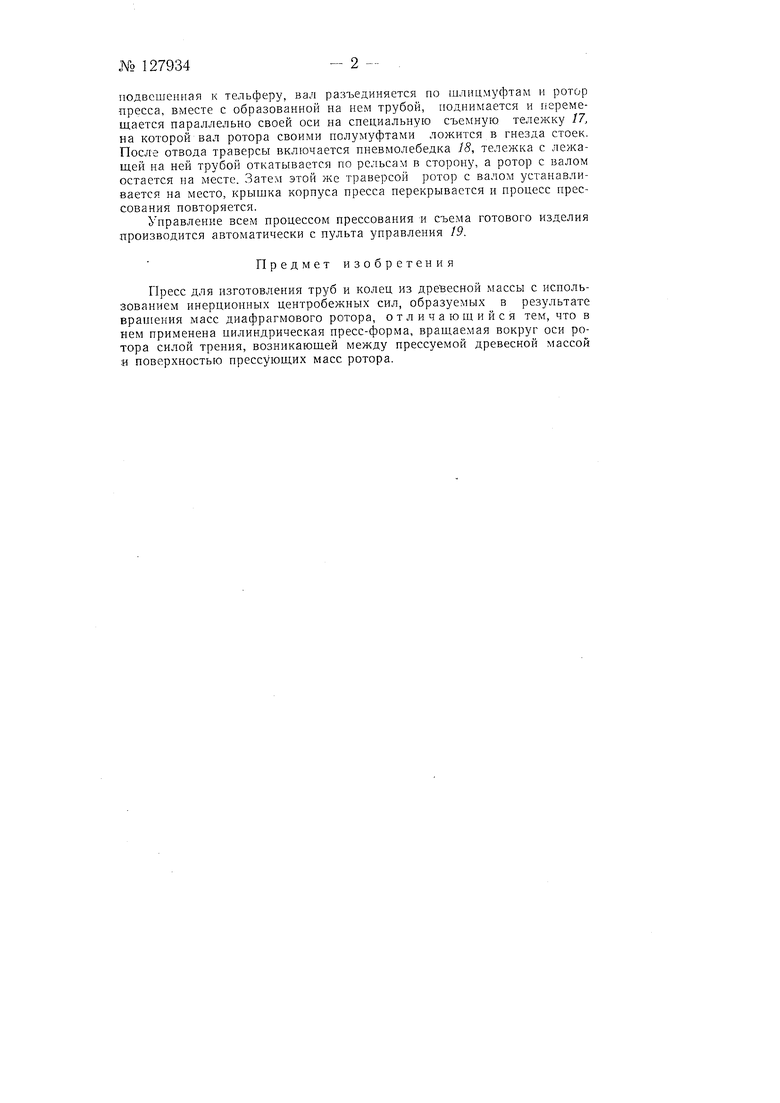

На фиг. 1 показан общий вид пресса в момент снятия готовой трубы; на фиг. 2 - отдельные детали пресса.

Пресс представляет собой разъемный цилиндр, состояш,ий из укрепленного на фундаменте основания /, съемной крышки 2, вала 3 с насаженным на него ротором 4, цилиндрической брони ротора 5 и прессформы 6.

Вал ротора 3 по концам через шлицмуфты 7 соединяется с одной стороны с валом электродвигателя 8, с другой - со вспомогательным валом 9.

Измельченная и соответствующим образом обработанная древесная масса по трубопроводу 10 (фиг. 1) подается в бункер-дозатор //, откуда сжатым воздухом, подводимым от компрессора, по трубопроводу 12 подается в пресс, в полое пространство между пресс-формой и бронеплитой ротора.

При запуске электродвигателя 13 ротор, вращаясь, за счет сцепления с прессуемой массой, увлекает с собою пресс-форму, покоящуюся на подшипниках 14 (фиг. 2), располол енных по окружности пресса. Укрепленные на роторе бронеплиты под действием центробежноЛ силы прессуют древесную массу по всей длине пресса.

По окончании прессования автоматически включается электромаг нитный тормоз, смонтированный на валу электродвигателя. Затем с помон1ью пневмоколонки 15, имеющей на штоке рычаг с отверстиями, для крепления к ущкам крышки корпуса, крышка снимается и отводится в сторону, после чего под щейки вала подводится траверса 16 (фиг. 1),

№ 127934- 2 - .

подвешенная к тельферу, вал разъединяется по шлнцмуфтам и ротор пресса, вместе с образованной на нем трубой, поднимается и перемещается параллельно своей оси на специальную съемную тележку 17, на которой вал ротора своими нолумуфтами ложится в гнезда стоек. После отвода траверсы включается пневмолебедка 18, тележка с лежащей на ней трубой откатывается по рельсам в сторону, а ротор с валом остается на месте. Затем этой же траверсой ротор с валом устанавливается на место, крышка корпуса пресса перекрывается и процесс прессования повторяется.

Управление всем процессом прессования и съел1а готового изделия производится автоматически с пульта управления 19.

Предмет изобретения

Пресс для изготовления труб и колец из древесной массы с использованием инерционных центробежных сил, образуемых в результате вращения масс диафрагмового ротора, отличающийся тем, что в нем применена цилиндрическая пресс-форма, вращаемая вокруг оси ротора силой трения, возникающей между прессуемой древесной массой и поверхностью прессующих масс ротора.

Авторы

Даты

1960-01-01—Публикация

1950-10-04—Подача