для резки колец на части содержит станину 1, на которой смонтированы тянущие 2, холостые 3 и прижимные 4 ролики, механизм 6 ориентации резака 7 относительно разрезаемого кольца 8 с приводом 10, Уложенное на опорные ролики разрезаемое кольцо фиксируется прижимными роликами от произвольного проворота. Приводом 10 механизм 6 | ориентации резака поворачивается таким образом, что упоры 15 и 19 контактируют с поверхностью кольца 8, а кронштейн 20 с резаком 7 с помощью

1

Изобретение относится к газопламенной обработке металлов и может быть использовано на предприятиях по производству труб или аналогичных изделий большого диаметра для нарезки образующихся в процессе производства отходов Б виде колец на сегменты.

Целью изобретения является повышение производительности путем сокращения потерь времени на взаимную установку резака и разрезаемого кольца.

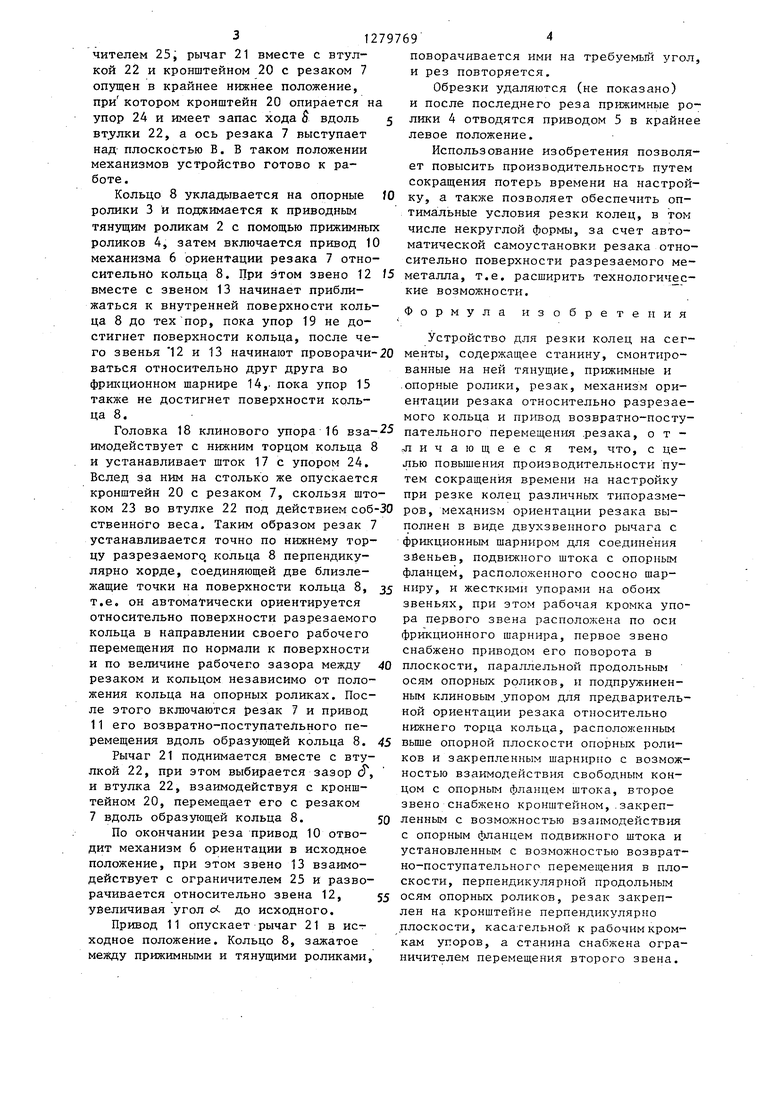

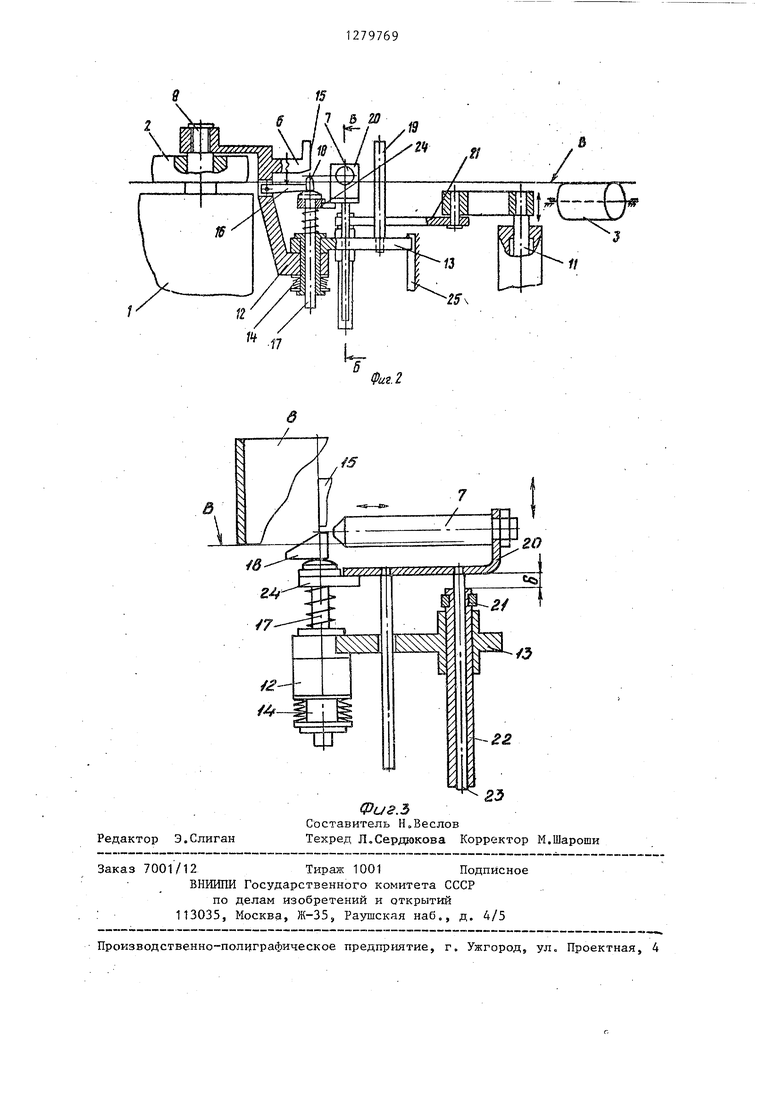

На фиг.1 схематически изображено . устройство, вид сверху, на фиг.2 - вид А на фиг.1, на фиг.З - разрез Б-Б на фиг.2,

Устройство для резки колец на сегменты состоит из станины 1, на которой установлены приводные тянущие ролики 2, холостые опорные 3 и прижимные 4 ролики.с приводом 5 их подвода, механизм 6 ориентации резака 7 относительно разрезаемого кольца 8,. установленный шарнирно на оси 9, соосной с одним из тянущих роликов 2, с возможностью поворота от привода 10, и привод 11 возвратно-поступательного перемещения резака 7 вдоль образующей разрезаемого кольца 8.

Механизм 6 ориентации резака 7 выполнен в виде приводного двухзвенно- го рычага, звенья 12 и 13 которого связаны между собой фрикционным шарниром 14, исключающим свободный их поворот относительно друг друга.

. Звено 12 связано с приводом 10 и снабжено жестким упором 15, рабочая кромка которого соосна фрикционному шарниру 14, и клиновым упором 16, заклинового упора 16 занимает нижнее исходное положение, при котором ось резака совпадает с нижней плоскостью разрезаемого кольца. Приводом 11 кронштейну 20 с резаком сообщается движение вдоль образующей, во время которого производится разрезка кольца на сегменты. Поворот кольца на необходимый угол для следующего реза осуществляется с помощью тянущих роликов 3 Т.о. сокращается время на взаимную установку резака и разрезаемого кольца. 3 ил.

5

0

5

0

5

крепленным на звене 12 шарнирно и опирающимся на подпружиненный шток 17, перпендикулярный плоскости В, которая я вляется касательной к образующим опорных роликов 3, причем головка 18 клинового упора 16 выступает над этой плоскостью.

Звено 13 сн абжено упором 19. Ре-- зак 7 закреплен на кронштейне 20, установленном на звене 13 с возможностью возвратно-поступате..ьного перемещения от привода 11 с помощью рычага 21, выполненного в виде шарнирного двухзвенника, и связанного с втулкой 22, установленной подвижно в звене 13, ив которой размещен шток 23 кронштейна 20.

Кронштейн 20 выполнен с возможностью взаимодействия с упором 24, размещенным на подпружиненном штоке 17, и установлен между упорами 15 и 19 так, что ось резака 7 перпендикулярна к пJyэcкocти Г, касательной к рабочим кромкам этих упоров, и выступает над плоскостью В так же, как и головка 18 упора 16. Кроме того, на станине, смонтирован ограничитель 25 перемещения звена 13.

Устройство работает следующим образом.

Перед началом работы устройства все его механизмы находятся в исходном положении. Прижимные ролики 4 отведены в крайнее левое положение J механизм 6 ориентации занимает исходное положение, при котором звенья 12 и 13 развернуты на максимальный угол 0, и звено 13 контактирует с ограничителем 25, рычаг 21 вместе с втулкой 22 и кронштейном 20 с резаком 7 опущен в крайнее нижнее положение, при котором кронштейн 20 опирается на упор 2Д и имеет запас хода S вдоль 5 втулки 22, а ось резака 7 выступает над плоскостью В. В таком положении механизмов устройство готово к работе.

Кольцо 8 укладывается на опорные fO ролики 3 и поджимается к приводным тянзпцим роликам 2 с помощью прижимных роликов 4, затем включается привод 10 механизма 6 ориентации резака 7 относительно кольца 8. При этом звено 12 /5 вместе с звеном 13 начинает приближаться к внутренней поверхности кольца 8 до тех пор, пока упор 19 не достигнет поверхности кольца, после чего звенья 12 и 13 начинают проворачи-20 ваться относительно друг друга во фршсционном шарнире 14,- пока упор 15 также не достигнет поверхности кольца 8.

поворачивается ими на требуемьп и рез повторяется.

Обрезки удаляются (не показан и после последнего реза прижимны лики 4 отводятся приводом 5 в кр левое положение.

Использование изобретения поз ет повысить производительность п сокращения потерь времени на нас ку, а также позволяет обеспечить тимальные условия резки колец, в числе некруглой формы, за счет а матической самоустановки резака сительно поверхности разрезаемого металла, т.е. расширить технологи кие возможности.

Формула изобретен

Устройство для резки колец на менты, содержащее станину, смонти ванные на ней тянущие, прижимные .опорные ролики, резак, механизм о ентации резака относительно разре мого кольца и привод возвратно-по

Головка 18 клинового упора 16 вза-25 нательного перемещения .резака, о

имодействует с нижним торцом кольца 8 и устанавливает шток 17 с упором 24. Вслед за ним на столько же опускается кронштейн 20 с резаком 7, скользя штоком 23 во втулке 22 под действием соб-30 ственного веса. Таким образом резак 7 устанавливается точно по нижнему торцу разрезаемого, кольца 8 перпендикулярно хорде, соединяющей две близлежащие точки на поверхности кольца 8, 35 т.е. он автоматически ориентируется относительно поверхности разрезаемого кольца в направлении своего рабочего перемещения по нормали к поверхности и по величине рабочего зазора между 40 резаком и кольцом независимо от положения кольца на опорных роликах. После этого включаются резак 7 и привод 11 его возвратно-поступательного перемещения вдоль образующей кольца 8. 45

Рычаг 21 поднимается вместе с втулкой 22, при этом выбирается зазор , и втулка 22, взаимодействуя с кронштейном 20, перемещает его с резаком 7 вдоль образующей кольца 8. 50

По окончании реза привод 10 отводит механизм 6 ориентации в исходное положение, при этом звено 13 взаимодействует с ограничителем 25 и разворачивается относительно звена 12, 55 увеличивая угол Я до исходного.

Привод 11 опускает рычаг 21 в ист- ходное положение. Кольцо 8, зажатое между прижимными и тянущими роликами.

поворачивается ими на требуемьп угол и рез повторяется.

Обрезки удаляются (не показано) и после последнего реза прижимные ролики 4 отводятся приводом 5 в крайнее левое положение.

Использование изобретения позволяет повысить производительность путем сокращения потерь времени на настройку, а также позволяет обеспечить оптимальные условия резки колец, в том числе некруглой формы, за счет автоматической самоустановки резака относительно поверхности разрезаемого ме- металла, т.е. расширить технологич с- кие возможности.

Формула изобретения

Устройство для резки колец на сегменты, содержащее станину, смонтированные на ней тянущие, прижимные и .опорные ролики, резак, механизм ориентации резака относительно разрезаемого кольца и привод возвратно-постунательного перемещения .резака, о

т личающееся тем, что, с целью повышения производительности путем сокращения времени на настройку при резке колец различных типоразмеров, механизм ориентации резака выполнен в виде двухзвенного рычага с фрикционным шарниром для соедине ння звеньев, подвижного штока с опорным фланцем, расположенного соосно шарниру, и жесткими упорами на обоих звеньях, при этом рабочая кромка упора первого звена расположена по оси фрикционного шарнира, первое звено снабжено приводом его поворота в плоскости, параллельной продольным осям опорных роликов, и подпружиненным клиновым .упором для предварительной ориентации резака относительно нижнего торца кольца, расположенным вьше опорной плоскости опорных роликов и закрепленным шарнирпо с возможностью взаимодействия свободным концом с опорным фланцем штока, второе звено снабжено кронштейном,.закрепленным с возможностью взаимодействия с опорным фланцем подвижного штока и установленным с возможностью возвратно-поступательного перемещения в плоскости, перпендикулярной продольным осям опорных роликов, резак закреплен на кронштейне перпендикулярно плоскости, касательной к рабочим кромкам упоров, а станина снабжена ограничителем перемещения второго звена.

в

4--r

ttBn

Фи .г

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для термической резки труб на кольца | 1987 |

|

SU1511036A1 |

| Установка для резки проката | 1985 |

|

SU1444105A1 |

| Станок для резки труб | 1987 |

|

SU1444106A1 |

| Устройство для термической обрезки конца трубы | 1980 |

|

SU967707A1 |

| Устройство для резки труб | 1979 |

|

SU846153A1 |

| Устройство для отбора листового материала с вальцев | 1990 |

|

SU1789343A1 |

| Станок для резки труб | 1972 |

|

SU506477A1 |

| Станок для фасонной резки труб | 1979 |

|

SU829363A1 |

| МЕХАНИЗМ И СПОСОБ РЕЗКИ СПИРАЛЕШОВНЫХ ТРУБ ПОСРЕДСТВОМ НЕВРАЩАЮЩИХСЯ, ПЕРЕКРЫВАЮЩИХСЯ НОЖЕЙ (ВАРИАНТЫ) | 1998 |

|

RU2205728C2 |

| Устройство для термической резки труб | 1982 |

|

SU1057213A1 |

Изобретение откосится к газопламенной обработке металлов и может, быть использовано при производстве труб большого диаметра для порезки образующихся отходов в виде колец на сегменты. Цель изобретения - повышение производительности; Устройство (////////// У/ /////У////7 /У7Л 1 / К

Редактор Э.Слиган

ФигЗ

Составитель Н.Веслов

Техред Л.Сердюкова Корректор М.Шароши

Заказ 7001/12Тираж 1001 Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Прокзводственно-попц графическое предприятие, г. Ужгород, ул„ Проектная, 4

| Авторское свидетельство СССР № 1196188, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-12-30—Публикация

1985-08-02—Подача