Изобретение относится к устройствам для обработки деталей в гранулированной рабочей среде при закреплении их во вращающихся шпинделях и может быть использовано для отделочно-упрочняющей обработки деталей типа тел вращения.

Целью изобретения является повышение производительности и качества обработки.

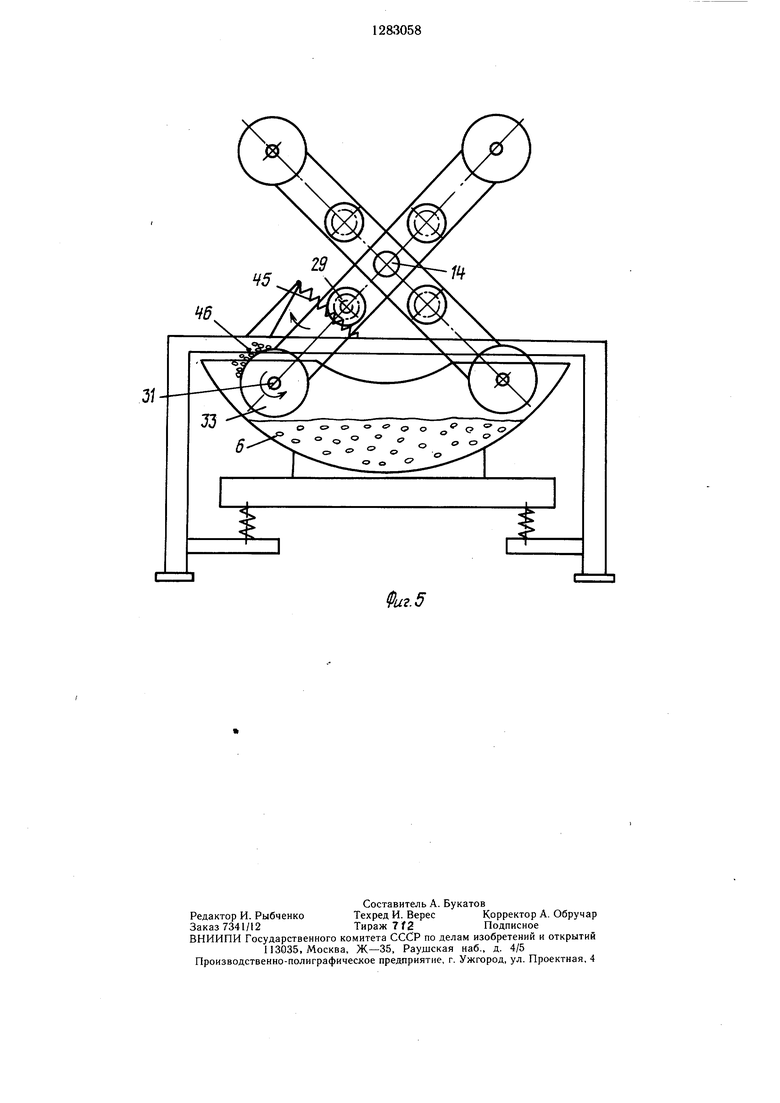

На фиг. 1 изображен станок, вид спереди с местным разрезом; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - вид Б на фиг. 1; на фиг. 4 - вид В на фиг. 2; на фиг. 5 - схема средства поворота шпинделей при выходе из рабочей камеры.

Станок состоит из основания 1, в нижней части которого на пружинах 2 смонтирована площадка 3, на которой закреплены жестко два вибратора 4 и 5, а также торообразная разъемная рабочая камера 6, правая нижняя половина которой имеет возможность поворота с помощью механизма 7 в щарнире 8, а вторая левая неподвижно прикреплена к площадке 3.

Вибраторы 4 и 5 соединены гибкими валами 9 и 10 с электродвигателями 11 и 12, прикрепленными к основанию 1.

На верхней части станины жестко закреплен силовой привод, состоящий из подшипниковой опоры 13, в которой вращается вал 14 силового привода. На валу 14 жестко закреплены ротор 15, шкив тормоза 16, кулачок 17 и приводная звездочка 18, которая через цепную передачу получает вращение от звездочки 19, закрепленной на валу электродвигателя 20.

На верхней части основания 1 смонтирован привод рабочего движения, связанный с основанием 1 с помощью шарнира 21 и состоящий из рамы 22, на которой закреплен электродвигатель 23 с ведущей шестерней 24 Рама 22 вторым концом установлена на регулировочном винте 25 и сверху фиксируется винтом 26 через пружину 27. Ротор 15 выпол- нен пустотелым. В его полости смонтированы индивидуальные механизмы рабочего движения, каждый из которых содержит ведомый вал 28 с закрепленными на нем шестерней 29 и звездочкой 30, а также шпиндель 31 с закрепленной на нем ведомой звездочкой 32.

На концах шпинделя 31 устанавливают по две обрабатываемые детали 33. Ротор 15 снабжен обтекателями 34.

В задней части основания 1 смонтирована емкость 35 с насосом 36, который через шланги 37 соединен с полостью рабочей камеры 6. Под разъемной рабочей камерой 6 установлен выдвижной наклонный лоток 38 и стационарный наклонный лоток 39.

Для фиксации ротора 15 в рабочем по- ложении после поворота на 90° на станине смонтированы электротормоз 40 и микровыключатель 41.

Станок снабжен командным электропневматическим прибором {КЭП-12) 42, рубильником 43 и кнопочной станцией 44.

Электрическая схема управления (не показана) обеспечивает работу станка в полуавтоматическом режиме по типу агрегатных станков. Время работы станка в полуавтоматическом режиме при отработке одного цикла обработки двух деталей составляет 30 с. При необходимости допускается переналадка командного прибора 42 на требуемое по технологическому процессу время.

Станок снабжен средством для поворота шпинделей при выходе из рабочей камеры, выполненным в виде смонтированной неподвижно на основании в растянутом состоянии пружины 45 растяжения с расстоянием между витками пружины 0,5 шага зубьев ведомой шестерни 29 и толшиной проволоки пружины 0,4-0,45 шага зубьев шестерни.

При повороте корпуса шпинделей относительно вала 14 и выходе за пределы рабочей камеры 6 ведомые шестерни 29, входя в зацепление с витками растянутой пружины 45, перекатываются по ней, через звездочки 30 и 32 поворачивают шпиндель 31 и закрепленные на оси обрабатываемые детали 33 и отбрасывают в рабочую камеру частицы рабочей среды 46, захватываемые поверхностями шпинделей 31 и деталей 33 при их относительном движении вокруг главного вала 14.

Станок работает следующим образом.

В рабочую камеру 6 загружают рабочую среду (например металлические ролики, шарики, абразив). При включении рубильника 43 включается насос 36, который через шланги 37 подает моющий раствор в рабочую камеру 6. После промывки деталей и рабочей среды моющий раствор через зазор между правой и левой половинами рабочей камеры 6 с помощью лотка 38 возвращается в емкость 35.

На шпиндели 31 устанавливают по две обрабатываемые детали 33. После нажатия кнопки «Пуск кнопочной станции 44 от командного прибора 42 включается кратковременно (на 2-4 с) вибратор и срабатывает электротормоз 40, который, освобождая шкив тормоза 16 и вал силового привода, поворачивается на 90°.

При повороте вала силового привода ротор 15 с установленными на нем обрабатываемыми деталями 33 вводится в объем рабочей камеры 6, при этом ведомая шестерня 29 корпуса шпинделей 31 входит в кинематическую связь с шестерней 24. Время поворота на 90° вала 14 составляет 1 с. Автоматически от командного прибора 42 включается электродвигатель 23, и через шестерни 24 и 29, звездочки 30 и 32 вращается шпиндель 31 против часовой стрелки, например, в массе рабочей среды. Время вращения в одну сторону шпинделя 31 составляет 14 с. Автоматически от командного

прибора 42 электродвигатель 23 останавливается. Время остановки 1 с. Затем электродвигатель 23 включается и вращает шпиндель 31 по часовой стрелке (в обратную сторону). Время вращения 14 с. После завершения обработки двигателя 23 команд- ный прибор 42 отключается. Цикл обработки деталей завершен. Время обработки двух деталей, таким образом, составляет 30 с. Станок позволяет повысить качество продукции, характеризуется простотой кон- струкции за счет закрепления корпуса шпинделей непосредственно на валу силового привода и снабжения шпинделей индивидуальным приводом с возможностью попеременного двухстороннего вращения во время обработки деталей и кинематической связи с ведомыми шестернями каждого из корпуса шпинделей с наружной боковой стороны.

Формула изобретения

1. Станок для шпиндельной вибрационной обработки деталей в абразивной среде, содержащий упруго установленную на основании рабочую камеру с вибратором, выполненную в виде вертикально расположенного сегмента тора, а также смонтированный

0

5

на основании концентрично рабочей камере и кинематически связанный с приводным электродвигателем ротор со шпинделями, при этом шпиндели снабжены индивидуальными приводами вращения, смонтированными с возможностью периодической поочередной кинематической связи с общим приводом вращения посредством зубчатой передачи,оглычаюи иыся тем, что, с целью повышения производительности и качества обработки, ротор смонтирован непосредственно на валу электродвигателя, при этом электродвигатель снабжен блоком дискретного углового перемещения ротора с возможностью поочередной связи шпинделей с общим приводом, а ведущая и ведомая шестерни зубчатой передачи расположены с наружной стороны торца ротора, при этом привод вращения шпинделей выполнен в виде реверсивного электродвигателя, причем ведущая щестерня расположена у периферии ротора.

2. Станок по п. 1, отличающийся тем, что устройство дополнительно снабжено средством поворота щпинделей при выходе их из рабочей камеры, выполненным в виде пружины растяжения, установленной на основании с возможностью кинематической связи с ведомыми щестернями.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для шлифования торцевых поверхностей деталей | 1981 |

|

SU1116976A3 |

| Станок для притирки деталей | 1980 |

|

SU944882A1 |

| Станок для обработки оптических деталей | 1986 |

|

SU1340998A1 |

| Станок для обработки оптических деталей | 1983 |

|

SU1151430A2 |

| Вертикальный многошпиндельный станок | 1990 |

|

SU1722701A1 |

| СТАНОК ДЛЯ ЭЛЕКТРОЭРОЗИОННОГО ФОРМООБРАЗОВАНИЯ ОТВЕРСТИЙ | 2010 |

|

RU2455133C1 |

| Станок для полирования пера лопаток газотурбинных двигателей | 1981 |

|

SU1006176A1 |

| Устройство для обработки торцовКРуглыХ дЕТАлЕй МЕбЕли | 1979 |

|

SU818866A1 |

| Ленточношлифовальный станок | 1980 |

|

SU906674A1 |

| Станок для электрохимической обработки тел вращения | 1982 |

|

SU1127735A1 |

Изобретение относится к отделке поверхности свободной гранулированной средой и может быть использовано при шпиндельной обработке деталей сложной конфигурации в вибрирующих резервуарах. Цель изобретения - повышение производитель- ности и качества обработки. Станок содержит рабочую камеру (РК) 6, которая выполнена в виде вертикально расположенного сегмента тора. РК упруго установлена на основании I. Ротор (Р) 15 со шпинделями (Ш) смонтирован на основании 1 концент- РК. Ш снабжены индивидуальными приводами вращения, смонтированными с возможностью периодической кинематической связи с общим приводом вращения. Р смонтирован непосредственно на валу электродвигателя общего привода. Командный прибор обеспечивает дискретное угловое перемещение Р. Ш получают вращение от реверсивного двигателя 23 через шестерни 29, расположенные с наружной стороны Р. Командный прибор управляет реверсом вращения Ш при прохождении ими полости РК. Станок дополнительно снабжен устройством для поворота Ш при выходе их из РК с целью удаления остатков рабочей среды. 1 з. п. ф-лы, 5 ил. W J5 ГчЭ 00 со о ел 00 Фиг.1

23

Фиг. 2

го

2Z

| Станок для шпиндельной вибрационной обработки деталей в абразивной среде | 1982 |

|

SU1041271A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1987-01-15—Публикация

1985-02-20—Подача