со

со

Ч

(X

1

13971

Изобретение относится к порошковой металлургии, в частности к способам восстановления деталей путем нанесения покрытий из металлических порошков на на ружные поверхности деталей.

Цель изобретения - повышение производительности процесса и прочности сцепления ленты с деталью.

В процессе восстановления осуществляют горячую накатку ленты из металлического порошка, скрепленного пластификатором, на деталь. При этом подачу ленты и накатку осуществляют одновременно по всей образующей поверхности детали. Ленту предварительно формуют в виде двух полуцилиндров, сопряженных с плоскими участками, а деформирующие элементы перемещают в плоскости, перпендикулярной К образующим поверхностям детале ; процесс восстановления осуществляют при давлении прессования 12-20 Н/см и изотермической вьщержке 1,3-2,5 мин, причем длину кольца ленты выбирают из условия

L dn V (п-1)Д,

где Д - ширина перемычки между двумя

деталями, мм;

п - количество одновременно восстанавливаемых деталей; d - диаметр наружной поверхности детали, ммс

Пределы давления прессования 12- 20 Н/см установлены экспериментально. При уменьшении удельного давления прессования ниже нижнего предела

2 снижается прочность сцепления материала порошка с основой с 14 до 10 кг/мм.Увеличение давления Bbmie 20 Н/см требует приложения значительных усилий к элементам устройства для восстановления, что резко снижает надежность его в работе и приводит к выходу из строя.

Время изотермической вьщержки 1,3- 2,5 мин определено экспериментально. Она необходима для снижения пористое ти изделия до 4%. Известные устройства обеспечивают пористость в пределах 10-15%. Исследования показали что увеличение времени изотермической вьщержки CBbmie 2, 5 мин практически не оказьгеает влияния на повьппе- ние качества наносимого покрытия, более того, перегрев материала порошка

,

5 0 5

0

5

0

5

0

812

( CBbmie 1050°С} снижает го физико-механические свойства, что может вызвать интенсивный износ детали в процессе ее эксплуатации.

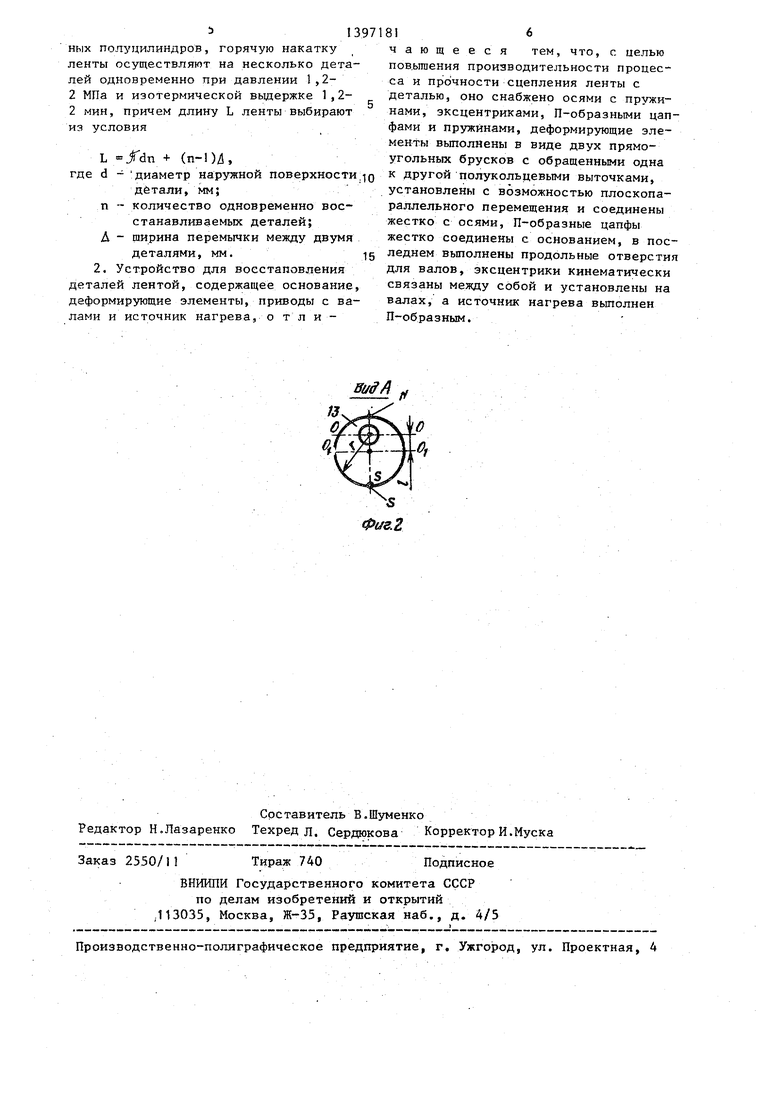

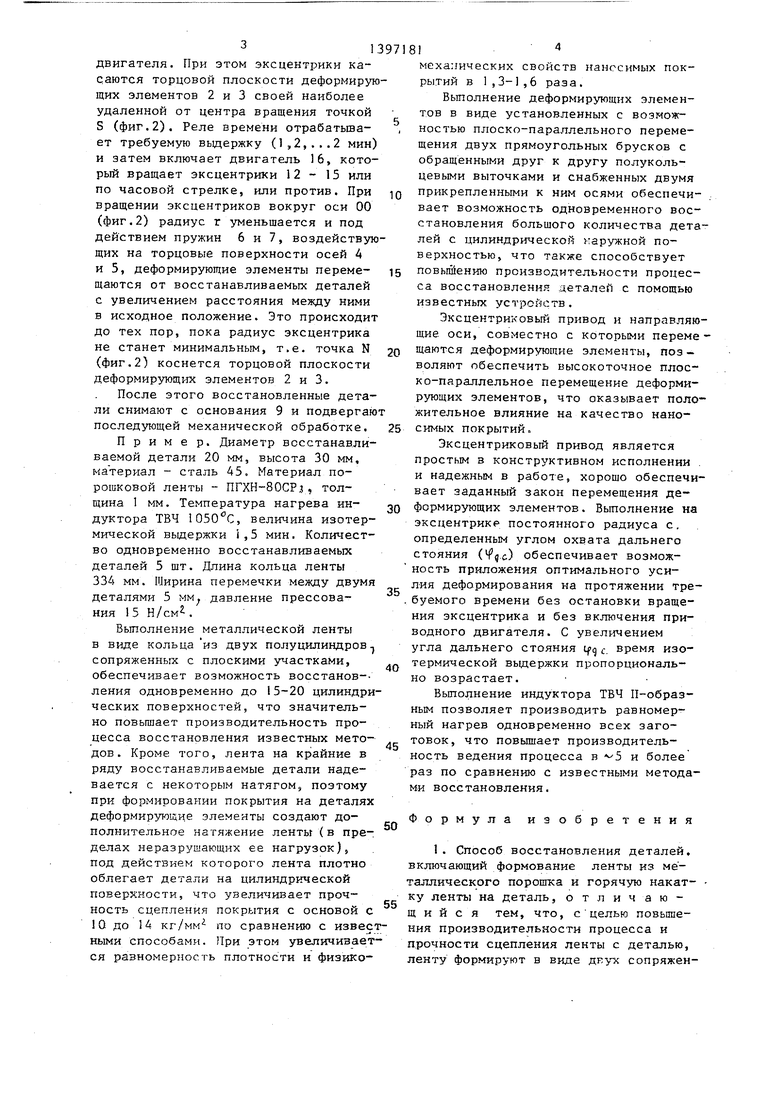

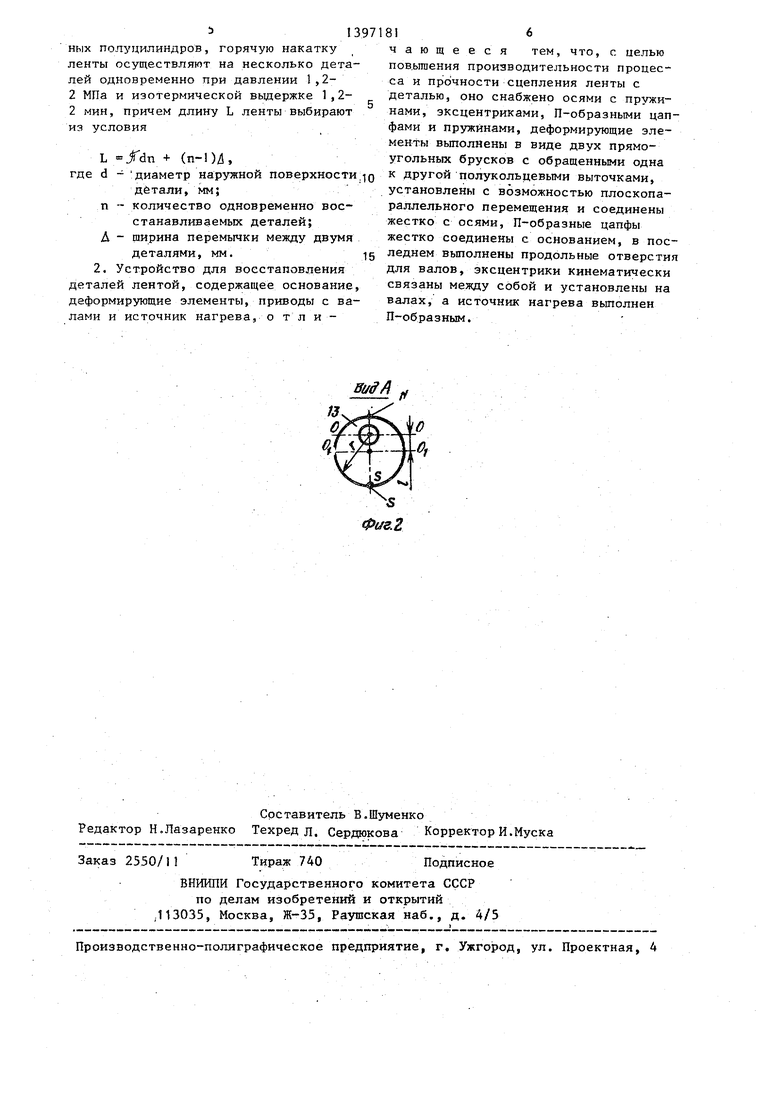

На фиг Л приведено устройство для восстановления деталей лентой из металлического порошка, предназначенное для реализации предлагаемого способа; на фиг.2 - вид А на фиг.1.

Металлическая лента 1 (фиг.1) выполнена в виде двух полуцилиндров о{, сопряженных с плоскими участками 6. Деформирующие элементы 2 и 3 выполнены в виде установленных с возможностью плоско-параллельного перемещения двух прямоугольных брусков с обращенными друг к другу полукольцев.;- ми выточками и снабжены двумя жестко прикрепленными к ним осям 4 и 5, которые взаимодействуют со средством перемещения деформирующих элементов посредством цилиндрических пружин 6 и 7 сжатия, контактирующих с П-об- разными цапфами 8, жестко прикреп- ленными к основанию 9 винтами 10. В продольных отверстиях цапф 8 с возможностью вращения установлены оси 11 с.парами эксцентриков 12 - 15, кинематически связанные между собой и с двигателем 16 парой цилиндрических зубчатых колес 17 и 18.

Источник 19 нагрева (индукционное кольцо) выполнен П-образным и установлен с возможностью охвата деталей 20 над их торцовыми поверхностями. Цилиндрическая поверхность 21 оси 5 запрессована в тело деформирующего элемента 2.

Устройство работает следующим образом.

.Деталь 20 устанавливают на основание 9 и на все вместе одевают кольцо 1. Включают двигатель 16 привода (шаговый, реверсивный ) и индуктор Т-ВЧ 19. При включении двигателя шестерни 17 и 18 вращаются с малыми-угловыми скоростями при этом эксцентрики 12 - 15 воздействуют своими периферийными поверхностями на плоские поверхности деформирующих элементов 2 и 3. Последние по нап.равляющим осям 4 и 5 перемещаются навстречу друг другу, деформируя металлическое кольцо 1 до тех пор, пока перемычки между полукольцевыми выточками не зтрутся друг в друга. В этом момент срабатывают выклЬчатель и реле времени (не показаны), которые включают вращение

313

двигателя. При этом эксцентрики касаются торцовой плоскости деформирующих элементов 2 и 3 своей наиболее удаленной от центра вращения точкой S (фиг.2). Реле времени отрабатьша- ет требуемую вьщержку (1,2,...2 мин) и затем включает двигатель 16, который вращает эксцентрики 12-15 или по часовой стрелке, или против. При вращении эксцентриков вокруг оси 00 (фиг.2) радиус г уменьшается и под действием пружин 6 и 7, воздействующих на торцовые поверхности осей 4 и 5, деформирующие элементы переме- щаются от восстанавливаемых деталей с увеличением расстояния между ними в исходное положение. Это происходит до тех пор, пока радиус эксцентрика не станет минимальным, т.е. точка N (фиг.2) коснется торцовой плоскости деформирующих элементов 2 и 3.

После этого восстановленные детали снимают с основания 9 и подвергаю последующей механической обработке.

Пример. Диаметр восстанавливаемой детали 20 мм, высота 30 мм, материал - сталь 45. Материал порошковой ленты ПГХН-ВОСРз, толщина 1 мм. Температура нагрева индуктора ТВЧ , величина изотермической вьщержки i,5 мин. Количество одновременно восстанавливаемых деталей 5 шт. Длина кольца ленты 334 мм. Ширина перемечки между двумя

деталями 5 мм давление прессования 15 Н/см.

Выполнение металлической ленты в виде кольца из двух полуцилиндров сопряженных с плоскими участками, обеспечивает возможность восстанов-- ления одновременно до 15-20 цилиндрических поверхностей, что значительно повьшает производительность процесса восстановления известных методов. Кроме того, лента на крайние в ряду восстанавливаемые детали надевается с некоторым натягом, поэтому при формировании покрытия на деталях деформирующие элементы создают дополнительное натяжение ленты (в пределах неразрушающих ее нагрузок), под действием которого лента плотно облегает детали на цилиндрической поверхности, что увеличивает прочность сцепления покрытия с основой с 10 до 14 кг/мм по сравнению с известными способами. При этом увеличивается равномерность плотности и физико

д 5

5

0

5

0

5

0

5

81

механических свойств наносимых покрытий в 1,3-1,6 раза.

Вьтолнение деформирующих элементов в виде установленных с возможностью плоско-параллельного перемещения двух прямоугольных брусков с обращенными друг к другу полукольцевыми выточками и снабженных двумя прикрепленными к ним осями обеспечивает возможность одновременного восстановления большого количества деталей с цилиндрической наружной поверхностью, что также способствует повыйению производительности процесса восстановления деталей с помощью известных устройств.

Эксцентриковый привод и направляющие оси, совместно с которыми перемещаются деформирующие элементы, позволяют обеспечить высокоточное плоско-параллельное перемещение деформирующих элементов, что оказывает положительное влияние на качество наносимых покрытий.

Эксцентриковый привод является простым в конструктивном исполнении . и надежным в работе, хорошо обеспечивает заданный закон перемещения деформирующих элементов. Выполнение на эксцентрике постоянного радиуса с. определенным углом охвата дальнего стояния () обеспечивает возможность приложения оптимального усилия деформирования на протяжении тре. буемого времени без остановки вращения эксцентрика и без включения приводного двигателя. С увеличением угла дальнего стояния с. время изотермической выдержки пропорционально возрастает.

Выполнение индуктора ТВЧ П-образ- ным позволяет производить равномерный нагрев одновременно всех заготовок, что повышает производительность ведения процесса в и более раз по сравнению с известными методами восстановления.

Формула изобретения

1. Способ восстановления деталей, включающий формование ленты из металлического порошка и горячую накатку ленты на деталь, отличающийся тем, что, с целью повышения производительности процесса и прочности сцепления ленты с деталью, ленту формируют в виде дкух сопряженi1397

ных полуцилиндров, горячую накатку ленты осуществляют на несколько деталей одновременно при давлении 1,2- 2 МПа и изотермической вьщержке 1,2- 2 мин, причем длину L ленты выбирают из условия

L Jdn + (п-)Л, где d - диаметр наружной поверхности ig

детали, мм;

п - количество одновременно восстанавливаемых деталей; Д - ширина перемычки между двумя

деталями, мм.15

2. Устройство для восстаповления деталей лентой, содержащее основание, деформирующие элементы, приводы с валами и источник нагревало т л и 81и

чающееся тем, что, с целью пов.ьппения производительности процесса и прочности сцепления ленты с деталью, оно снабжено осями с пружинами, эксцентриками, П-образными цапфами и пружинами, деформирующие элементы выполнены в виде двух прямоугольных брусков с обращенными одна к другой полукольцевыми выточками, установлены с возможностью плоскопараллельного перемещения и соединены жестко с осями, П-образные цапфы жестко соединены с основанием, в последнем выполнены продольные отверстия для валов, эксцентрики кинематически связаны между собой и установлены на валах, а источник нагрева вьтолнен П-образным.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ восстановления деталей нанесением покрытий из металлических порошков | 1979 |

|

SU880632A1 |

| Способ восстановления зубьев зубчатых колес и устройство для его осуществления | 1985 |

|

SU1284647A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ СТУПИЦЫ С ФЛАНЦЕМ | 1997 |

|

RU2115532C1 |

| Устройство для накатки профиля на поверхности деталей | 1990 |

|

SU1734979A1 |

| Устройство для формирования металлического покрытия на двух пересекающихся поверхностях | 1987 |

|

SU1438928A1 |

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ИЗДЕЛИЙ ПОД НАПЫЛЕНИЕ | 2012 |

|

RU2516506C2 |

| Устройство для формирования покрытия из металлического порошка | 1987 |

|

SU1405974A1 |

| Способ получения спеченных изделий | 1986 |

|

SU1366293A1 |

| Способ восстановления зубьев зубчатых колес | 1986 |

|

SU1338946A1 |

| Устройство для нанесения покрытий из порошковых материалов на внутренние поверхности изделий | 1988 |

|

SU1524968A1 |

Изобретение относится к порошковой металлургии, способам и устройствам для восстановления деталей металлической лентой. Цель изобретения - повьшение производительности процесса и прочности сцепления покрытия с деталью. Металлическую ленту . предварительно формуют в виде двух полуцилиндров, сопряженных с плоскими участками, а два деформирующих элемента перемещаются в плоскости, перпендикулярной образующей .поверхностей деталей. Процесс восстановления осуществляют при давлении прессования и изотермической вьщержке 1,2- 2,5 мин. Деформирующие элементы 2 и 3 выполнены в виде двух прямоугольных брусков с обращенными друг к другу полукольцевыми виточками и снабжены двумя жестко прикрепленными к ним осями, взаимодействующими со средствами перемещения деформирующих элементов посредством цилиндрических пружин сжатия. В продольных отверстиях цапф с возможностью вращения уст ч-- новлены оси с парами эксцентриков, кинематически связанные между и с двигателем парой зубчатых юпес. 2 с.п.ф-лы, 2 ил. ю С

/J

Составитель в.Шуменко Редактор Н.Лазаренко Техред л. Сердюкова Корректор И.Муска

Заказ 2550/11

Тираж 740

ВНИШИ Государственного комитета СССР

по делам изобретений и открытий ,113035, Москва, Ж-35, Раушская наб., д. 4/5

Buff А

Подписное

| Устройство для нанесения покрытий из порошкообразных материалов | 1976 |

|

SU610610A2 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ восстановления деталей нанесением покрытий из металлических порошков | 1979 |

|

SU880632A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-05-23—Публикация

1986-12-15—Подача