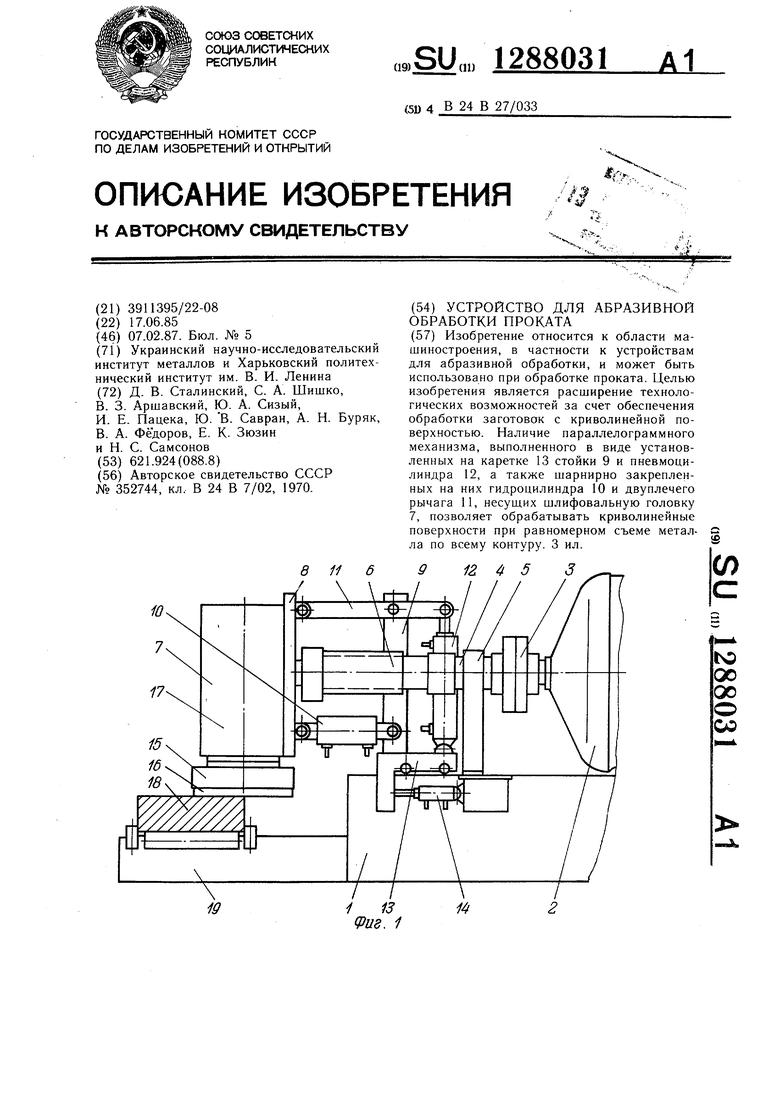

Изобретение относится к машиностроению, в частности к устройствам для абразивной обработки, и может быть использовано при обработке проката.

Целью изобретения является расширение технологических возможностей за счет обеснечения обработки заготовок с криволинейной поверхностью.

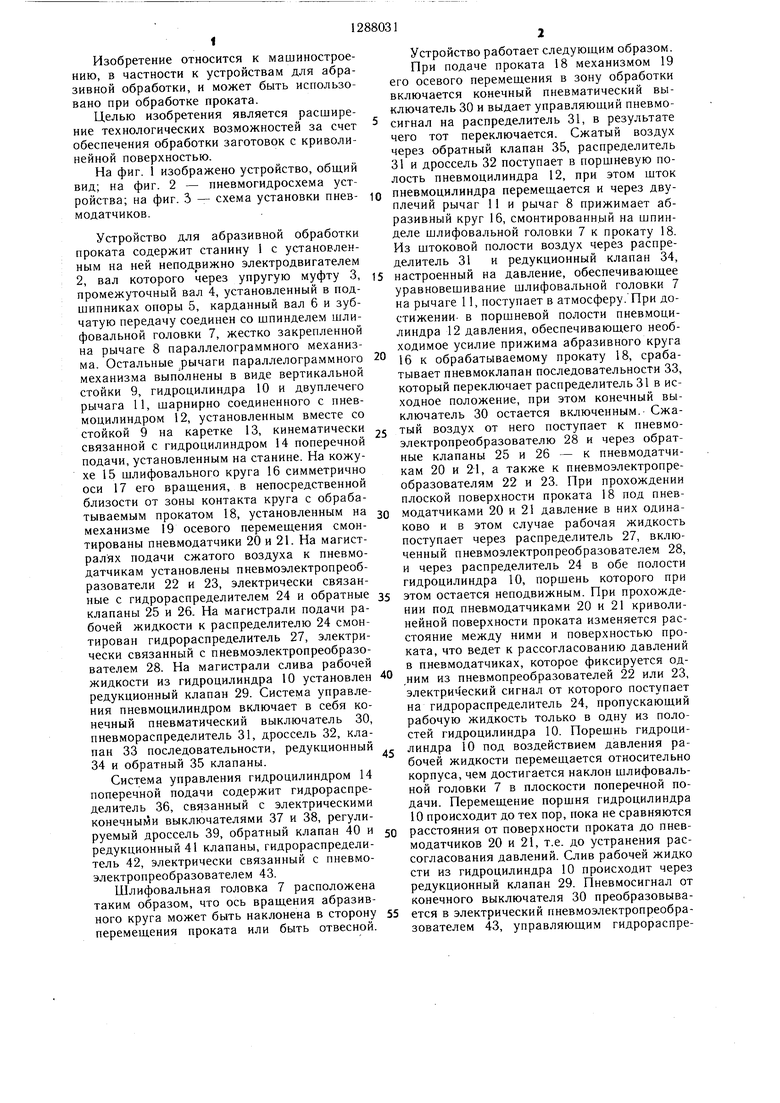

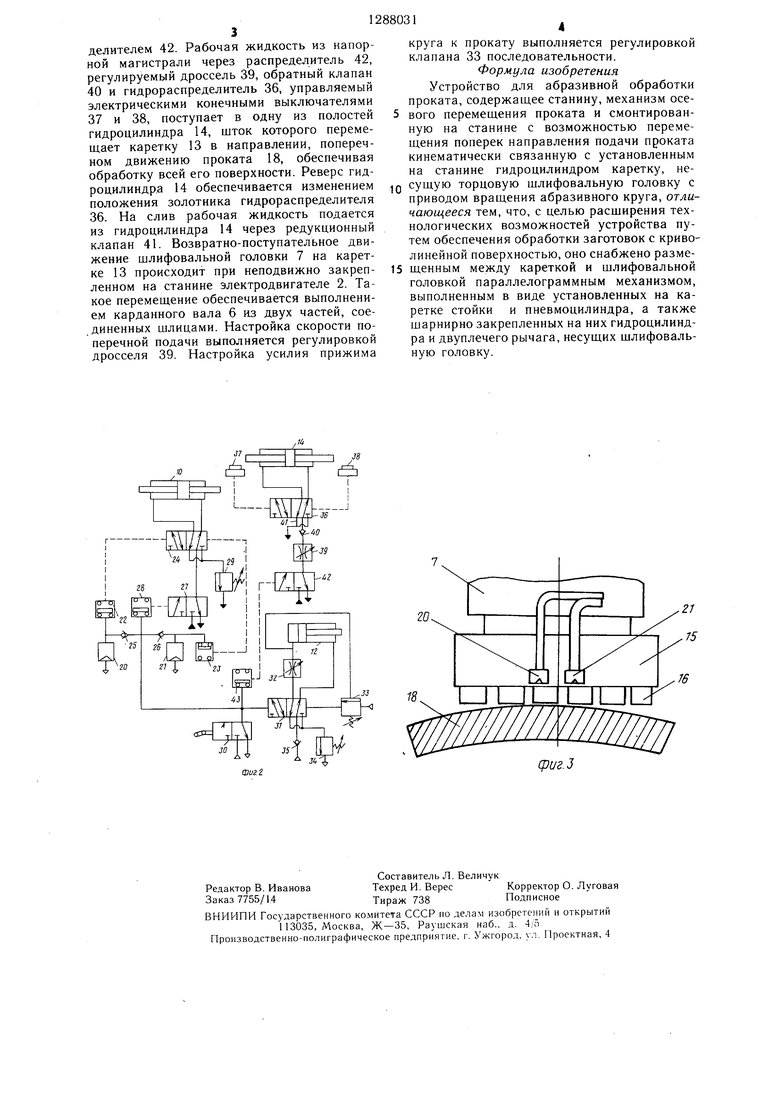

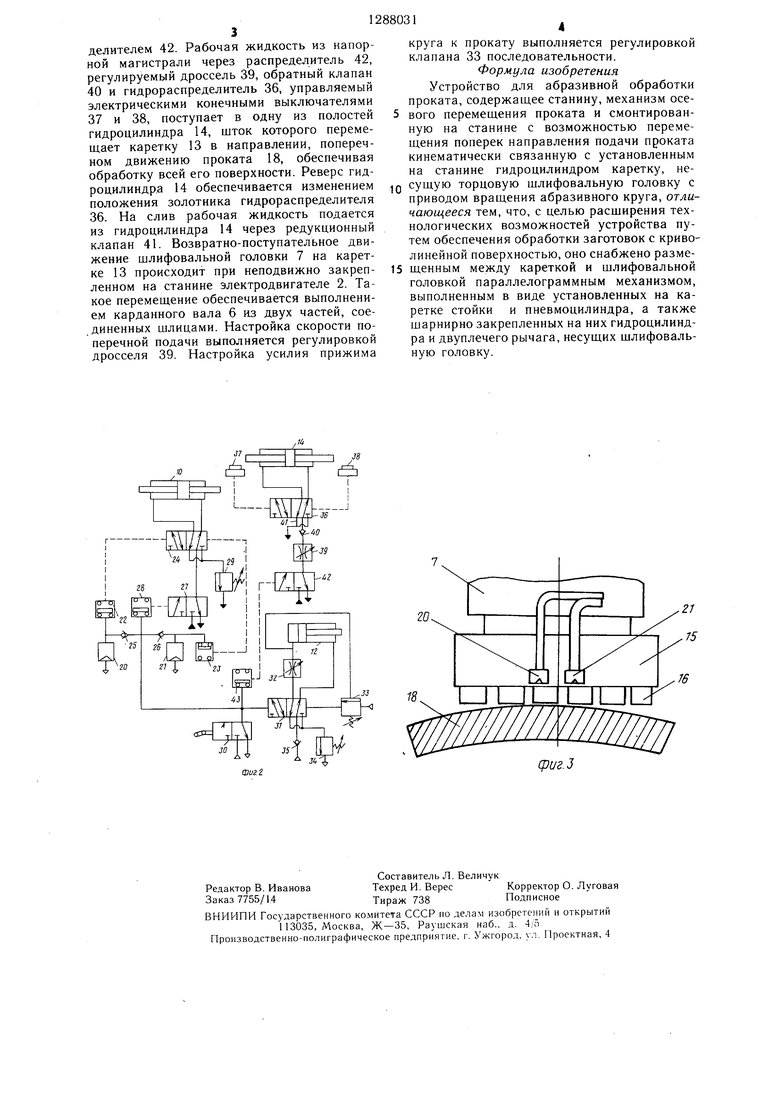

На фиг. 1 изображено устройство, обш,ий вид; на фиг. 2 - пневмогидросхема устУстройство работает следующим образом. При подаче проката 18 механизмом 19 его осевого перемеш,ения в зону обработки включается конечный пневматический выключатель 30 и выдает управляющий пневмо- 5 сигнал на распределитель 31, в результате чего тот переключается. Сжатый воздух через обратный клапан 35, распределитель 31 и дроссель 32 поступает в порщневую полость пневмоцилиндра 12, при этом щток

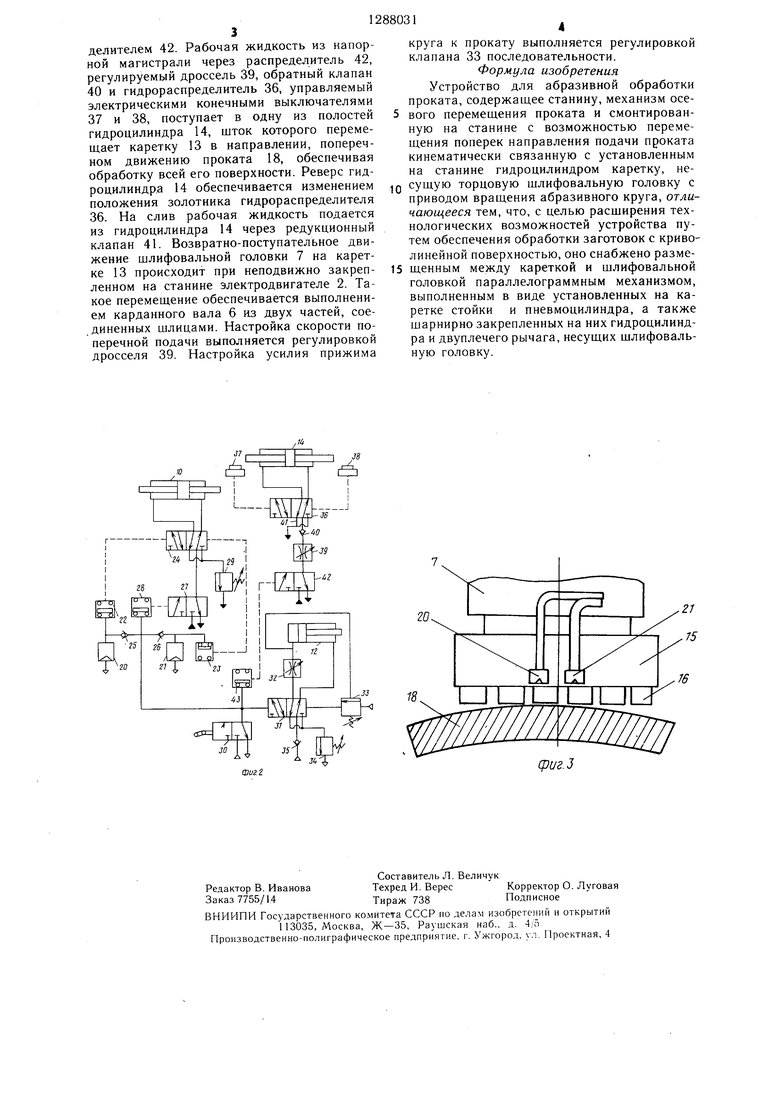

связанной с гидроцилиндром 14 поперечной подачи, установленным на станине. На кожухе 15 шлифовального круга 16 симметрично оси 17 его вращения, в непосредственной близости от зоны контакта круга с обрабаройства; на фиг. 3 - схема установки пнев- ю пневмоцилиндра перемешается и через дву- модатчиков..плечий рычаг 11 и рычаг 8 прижимает абразивный круг 16, смонтированный на щпинУстройство для абразивной обработки деле шлифовальной головки 7 к прокату 18. проката содержит станину 1 с установлен- Из штоковой полости воздух через распре- ным на ней неподвижно электродвигателем делитель 31 и редукционный клапан 34, 2, вал которого через упругую муфту 3, is настроенный на давление, обеспечивающее промежуточный вал 4, установленный в под- уравновешивание шлифовальной головки 7 шипниках оноры 5, карданный вал 6 и зуб- на рычаге 11, поступает в атмосферу. При до- чатую передачу соединен со шпинделем шли- стижении- в поршневой полости пневмоци- фовальной головки 7, жестко закрепленной линдра 12 давления, обеспечивающего необ- на рычаге 8 параллелограммного механиз-ходимое усилие прижима абразивного круга

ма. Остальные рычаги параллелограммного 20 {g обрабатываемому прокату 18, сраба- механизма выполнены в виде вертикальной тывает пневмоклапан последовательности 33, стойки 9, гидроцилиндра 10 и двуплечего который переключает распределитель 31 в ис- рычага 11, шарнирно соединенного с пнев-ходное положение, при этом конечный вымоцилиндром 12, установленным вместе со ключатель 30 остается включенным. Сжа- стойкой 9 на каретке 13, кинематически 25 тый воздух от него поступает к пневмо p p g 2g через обратные клапаны 25 и 26 - к пневмодатчи- кам 20 и 21, а также к пневмоэлектропре- образователям 22 и 23. При прохождении плоской поверхности проката 18 под пнев- тываемым прокатом 18, установленным на зо модатчиками 20 и 21 давление в них одина- механизме 19 осевого перемещения смон-ково и в этом случае рабочая жидкость

тированы пневмодатчики 20 и 21. На магистралях подачи сжатого воздуха к пневмо- датчикам установлены пневмоэлектропреоб- разователи 22 и 23, электрически связанные с гидрораспределителем 24 и обратные 35 этом остается неподвижным. При прохожде- клапаны 25 и 26. На магистрали подачи ра- нии под пневмодатчиками 20 и 21 криволи- бочей жидкости к распределителю 24 смонтирован гидрораспределитель 27, электрически связанный с пневмоэлектропреобразо- вателем 28. На магистрали слива рабочей

жидкости из гидроцилиндра 10 установлен 40 J „3 п11евмопре образователей 22 или 23, редукционный клапан 29. Система управле-электрический сигнал от которого поступает

ния пневмоцилиндром включает в себя конечный пневматический выключатель 30, пневмораспределитель 31, дроссель 32, клапан 33 последовательности, редукционный линдра io под воздействием давления ра- 34 и обратный 35 клапаны.бочей жидкости перемещается относительно

Система управления гидроцилиндром 14 поперечной подачи содержит гидрораспределитель 36, связанный с электрическими конечными выключателями 37 и 38, регулируемый дроссель 39, обратный клапан 40 и 50 расстояния от поверхности проката до пнев- редукционный 41 клапаны, гидрораспредели-модатчиков 20 и 21, т.е. до устранения растель 42, электрически связанный с пневмо- электропреобразователем 43.

Шлифовальная головка 7 расположена таким образом, что ось вращения абразивного круга может быть наклонена в сторону 55 ется в электрический пневмоэлектропреобра- перемещения проката или быть отвесной.зователем 43, управляющим гидрораспрепоступает через распределитель 27, включенный пневмоэлектропреобразователем 28, и через распределитель 24 в обе полости гидроцилиндра 10, поршень которого при

неинои поверхности проката изменяется расстояние между ними и поверхностью проката, что ведет к рассогласованию давлений в пневмодатчиках, которое фиксируется одна гидрораспределитель 24, пропускающий рабочую жидкость только в одну из полостей гидроцилиндра 10. Порещнь гидроцикорпуса, чем достигается наклон шлифовальной головки 7 в плоскости поперечной подачи. Перемещение поршня гидроцилиндра 10 происходит до тех пор, пока не сравняются

согласования давлений. Слив рабочей жидко сти из гидроцилиндра 10 происходит через редукционный клапан 29. Пневмосигнал от конечного выключателя 30 преобразовываУстройство работает следующим образом. При подаче проката 18 механизмом 19 его осевого перемеш,ения в зону обработки включается конечный пневматический выключатель 30 и выдает управляющий пневмо- сигнал на распределитель 31, в результате чего тот переключается. Сжатый воздух через обратный клапан 35, распределитель 31 и дроссель 32 поступает в порщневую полость пневмоцилиндра 12, при этом щток

2g через обратные клапаны 25 и 26 - к пневмодатчи- кам 20 и 21, а также к пневмоэлектропре- образователям 22 и 23. При прохождении плоской поверхности проката 18 под пнев- модатчиками 20 и 21 давление в них одина- ково и в этом случае рабочая жидкость

этом остается неподвижным. При прохожде- нии под пневмодатчиками 20 и 21 криволи-

поступает через распределитель 27, включенный пневмоэлектропреобразователем 28, и через распределитель 24 в обе полости гидроцилиндра 10, поршень которого при

этом остается неподвижным. При прохожде- нии под пневмодатчиками 20 и 21 криволи-

J „3 п11евмопре образователей 22 или 23, электрический сигнал от которого поступает

неинои поверхности проката изменяется расстояние между ними и поверхностью проката, что ведет к рассогласованию давлений в пневмодатчиках, которое фиксируется „3 п11евмопре образователей 22 или 23, электрический сигнал от которого поступает

линдра io под воздействием давления ра- бочей жидкости перемещается относительно

на гидрораспределитель 24, пропускающий рабочую жидкость только в одну из полостей гидроцилиндра 10. Порещнь гидроци линдра io под воздействием давления ра- бочей жидкости перемещается относительно

расстояния от поверхности проката до пнев- модатчиков 20 и 21, т.е. до устранения раскорпуса, чем достигается наклон шлифовальной головки 7 в плоскости поперечной подачи. Перемещение поршня гидроцилиндра 10 происходит до тех пор, пока не сравняются

расстояния от поверхности проката до пнев- модатчиков 20 и 21, т.е. до устранения рас ется в электрический пневмоэлектропреобра- зователем 43, управляющим гидрораспресогласования давлений. Слив рабочей жидко сти из гидроцилиндра 10 происходит через редукционный клапан 29. Пневмосигнал от конечного выключателя 30 преобразовываделителем 42. Рабочая жидкость из напорной магистрали через распределитель 42, регулируемый дроссель 39, обратный клапан 40 и гидрораспределитель 36, управляемый электрическими конечными выключателями 37 и 38, поступает в одну из полостей гидроцилиндра 14, шток которого перемещает каретку 13 в направлении, поперечном движению проката 18, обеспечивая обработку всей его поверхности. Реверс гидкруга к прокату выполняется регулировкой клапана 33 последовательности. Формула изобретения Устройство для абразивной обработки проката, содержащее станину, механизм осевого перемещения проката и смонтированную на станине с возможностью перемещения поперек направления подачи проката кинематически связанную с установленным на станине гидроцилиндром каретку, нероцилиндра 14 обеспечивается изменением Q сущую торцовую щлифовальную головку с

приводом вращения абразивного круга, отли- чающееся тем, что, с целью расширения технологических возможностей устройства путем обеспечения обработки заготовок с криволинейной поверхностью, оно снабжено размеположения золотника гидрораспределителя 36. На слив рабочая жидкость подается из гидроцилиндра 14 через редукционный клапан 41. Возвратно-поступательное движение щлифовальной головки 7 на каретприводом вращения абразивного круга, отли- чающееся тем, что, с целью расширения технологических возможностей устройства путем обеспечения обработки заготовок с криволинейной поверхностью, оно снабжено размеке 13 происходит при неподвижно закреп- 15 щенным между кареткой и щлифовальной

ленном на станине электродвигателе 2. Такое перемещение обеспечивается выполнением карданного вала 6 из двух частей, соединенных шлицами. Настройка скорости поперечной подачи выполняется регулировкой дросселя 39. Настройка усилия прижима

головкой параллелограммным механизмом, выполненным в виде установленных на каретке стойки и пневмоцилиндра, а также щарнирно закрепленных на них гидроцилиндра и двуплечего рычага, несущих шлифовальную головку.

круга к прокату выполняется регулировкой клапана 33 последовательности. Формула изобретения Устройство для абразивной обработки проката, содержащее станину, механизм осевого перемещения проката и смонтированную на станине с возможностью перемещения поперек направления подачи проката кинематически связанную с установленным на станине гидроцилиндром каретку, несущую торцовую щлифовальную головку с

сущую торцовую щлифовальную головку с

приводом вращения абразивного круга, отли- чающееся тем, что, с целью расширения технологических возможностей устройства путем обеспечения обработки заготовок с криволинейной поверхностью, оно снабжено размещенным между кареткой и щлифовальной

головкой параллелограммным механизмом, выполненным в виде установленных на каретке стойки и пневмоцилиндра, а также щарнирно закрепленных на них гидроцилиндра и двуплечего рычага, несущих шлифовальную головку.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система управления процессом шлифования | 1987 |

|

SU1724449A1 |

| Обдирочно-шлифовальный станок | 1983 |

|

SU1703403A1 |

| Сборочно-сварочный стенд для изготовления длинномерных изделий | 1973 |

|

SU468746A1 |

| Обдирочно-шлифовальный станок | 1981 |

|

SU1303382A1 |

| Способ упругого шлифования и устройство для его осуществления | 1977 |

|

SU707775A1 |

| Шлифовальное устройство для обдирки проката | 1975 |

|

SU596423A1 |

| Абразивно-отрезной станок | 1983 |

|

SU1152769A1 |

| Ленточно-шлифовальный станок | 1972 |

|

SU456714A1 |

| Маятниковый шлифовальный станок | 1988 |

|

SU1593921A2 |

| Пневматический привод | 1988 |

|

SU1596142A1 |

Изобретение относится к области машиностроения, в частности к устройствам для абразивной обработки, и может быть использовано при обработке проката. Целью изобретения является расширение технологических возможностей за счет обеспечения обработки заготовок с криволинейной поверхностью. Наличие параллелограммного механизма, выполненного в виде установленных на каретке 13 стойки 9 и пневмоци- линдра 12, а также шарнирно закрепленных на них гидроцилиндра Ю и двуплечего рычага II, несуших шлифовальную головку 7, позволяет обрабатывать криволинейные поверхности при равномерном съеме метал- ла по всему контуру. 3 ил. (Л Ю СХ) 00 о со

20

18

(риг. 5

| СТАНОК ДЛЯ АБРАЗИВНОЙ ЗАЧИСТКИ ОТЛИВОК | 0 |

|

SU352744A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1987-02-07—Публикация

1985-06-17—Подача