Ё

| название | год | авторы | номер документа |

|---|---|---|---|

| КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 2018 |

|

RU2697533C1 |

| Бесцентровый круглошлифовальный станок | 2017 |

|

RU2679809C1 |

| Круглошлифовальный станок | 1985 |

|

SU1323345A1 |

| СТАНОК ДЛЯ ФИНИШНОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ ДЕТАЛЕЙ | 2019 |

|

RU2728140C1 |

| БЕСЦЕНТРОВЫЙ КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 2019 |

|

RU2722943C1 |

| Круглошлифовальный станок | 1980 |

|

SU952551A1 |

| УНИВЕРСАЛЬНЫЙ КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 1992 |

|

RU2050248C1 |

| УСТРОЙСТВО ДЛЯ ПРОФИЛЬНОЙ ПРАВКИ ПЕРИФЕРИИ ШЛИФОВАЛЬНОГО КРУГА | 2005 |

|

RU2319599C2 |

| Автомат для вышлифовки винтовых поверхностей и заточки зубьев на цилиндрической поверхности и торце концевого инструмента | 1984 |

|

SU1172678A1 |

| БЕСЦЕНТРОВЫЙ ШЛИФОВАЛЬНЫЙ СТАНОК | 1948 |

|

SU84945A1 |

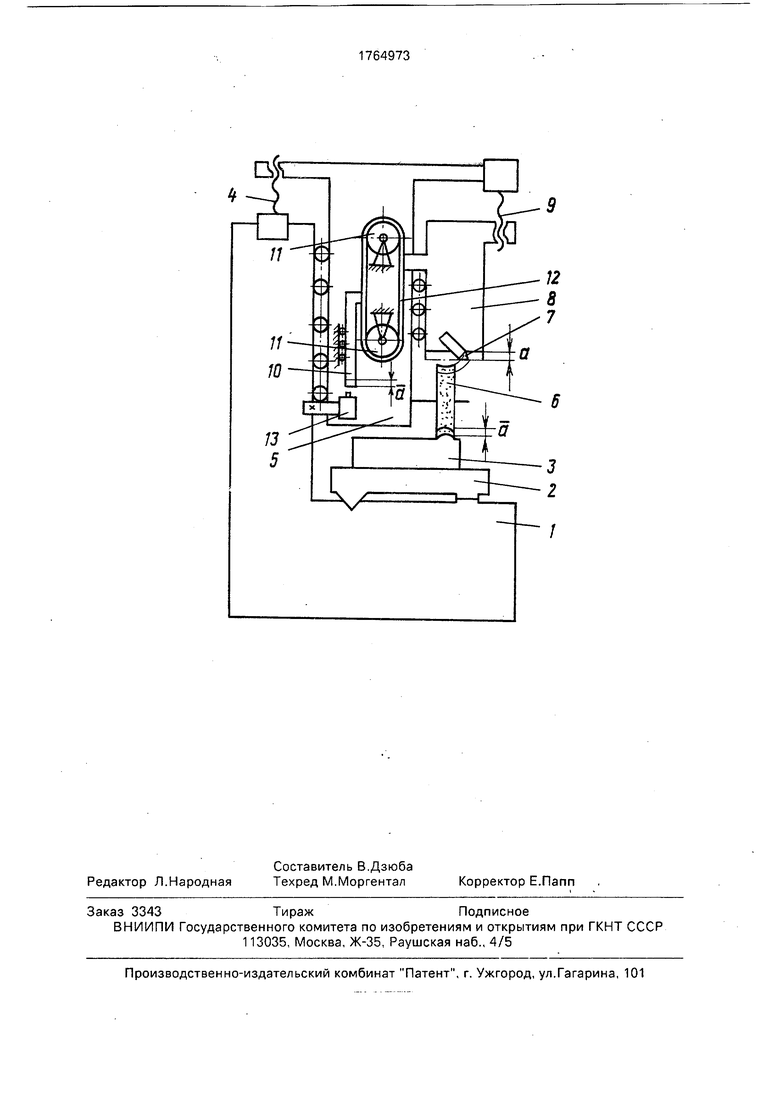

Использование: станкостроение. Сущность: станок содержит базовый элемент 1 со столом 2, на котором расположено изделие 3. На базовом элементе расположена перемещаемая относительно него от привода 4 шлифовальная бабка 5, несущая шлифовальный круг 6. В механизме 8 правки круга установлен правящий инструмент. На шлифовальной бабке - подвижный в направлении перемещения упор 10. Расположенные на шлифовальной бабке подвижные элементы - механизм правки и упор - имеют между собой подвижную связь, обеспечивающую равные по величине перемещения этих элементов. Эта связь может быть в виде передачи гибкой связью, содержащей два расположенных на шлифовальной бабке шкива 11 и охватывающего их гибкого элемента 12. На базовом элементе расположен датчик 13 положений, взаимодействующий с упором 10. 1 з.п ф-лы, 1 ил.

Изобретение относится к области станкостроения и может быть использовано при производстве шлифовальных станков, содержащих изнашиваемые при правке шлифовальные круги.

Известен шлифовальный станок, содержащий шлифовальный круг, правящий инструмент, предназначенный для правки шлифовального круга, и автоматическое контрольное устройство, предназначенное для управления работой правящего инструмента. Шлифовальный круг установлен на каретке, перемещаемой посредством винтовой пары. Перемещение каретки осуществляется в направлении к бабке изделия или от нее. Сама бабка перемещается по направляющим базового элемента. Ходовой винт приводится во вращение от плунжера. Движение плунжеру сообщается автоматическим устройством, связанным цепью управления с контрольным устройством.

Радиальное перемещение правящего инструмента к шлифовальному кругу осуществляется винтовой парой от контрольного устройства, которое обеспечивает управление перемещением правящего инструмента относительно шлифовального круга.

Наличие вышеуказанной цели управления между конечными звеньями, взаимное расположение между которыми строго обусловлено, усложняет устройство, а значит, снижает надежность объекта в сопоставлении с кинематическим вариантом связи двух конечных звеньев.

Целью изобретения является повышение надежности станка.

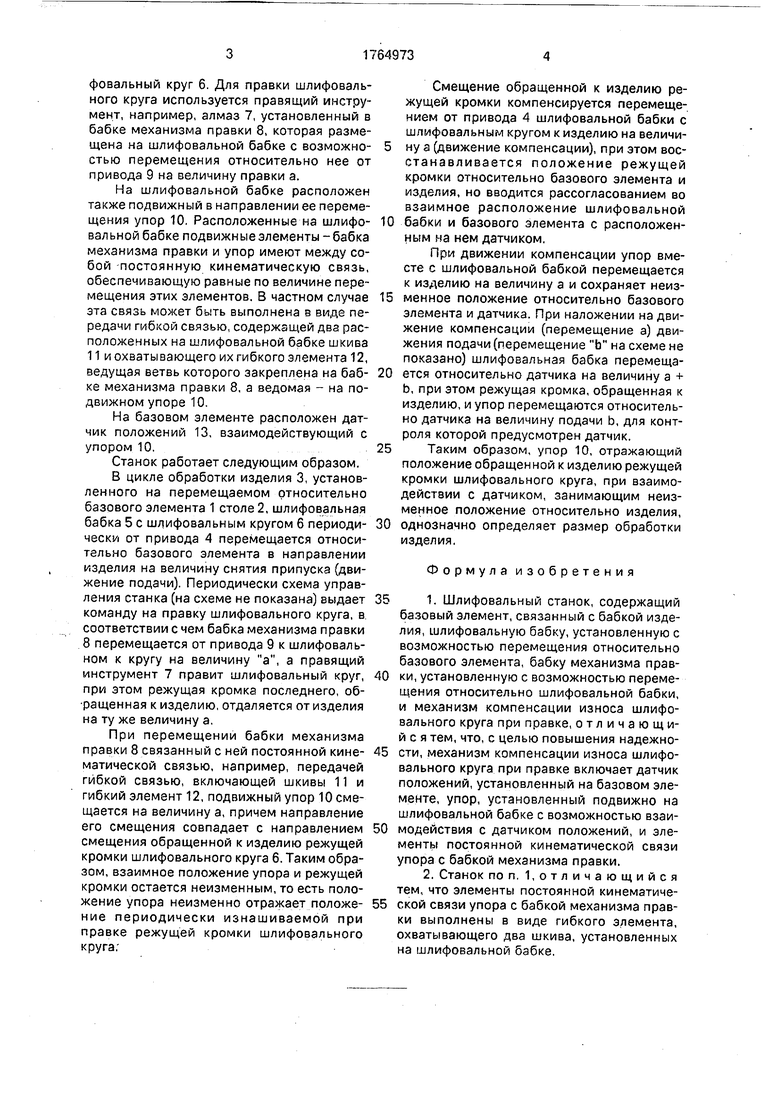

На чертеже показана схема станка.

Станок содержит базовый элемент 1 со столом 2, несущим обрабатываемое изделие 3. На базовом элементе расположена перемещаемая относительно него от привода 4 шлифовальная бабка 5, несущая шли

О

J

Ю v4 CJ

фовальный круг 6. Для правки шлифовального круга используется правящий инструмент, например, алмаз 7, установленный в бабке механизма правки 8, которая размещена на шлифовальной бабке с возможно- стью перемещения относительно нее от привода 9 на величину правки а.

На шлифовальной бабке расположен также подвижный в направлении ее перемещения упор 10. Расположенные на шлифо- вальной бабке подвижные элементы -бабка механизма правки и упор имеют между собой постоянную кинематическую связь, обеспечивающую равные по величине перемещения этих элементов. В частном случае эта связь может быть выполнена в виде передачи гибкой связью, содержащей два расположенных на шлифовальной бабке шкива 11 и охватывающего их гибкого элемента 12, ведущая ветвь которого закреплена на баб- ке механизма правки 8, а ведомая - на подвижном упоре 10.

На базовом элементе расположен датчик положений 13, взаимодействующий с упором 10.

Станок работает следующим образом.

В цикле обработки изделия 3, установленного на перемещаемом относительно базового элемента 1 столе 2, шлифовальная бабка 5 с шлифовальным кругом б периоди- чески от привода 4 перемещается относительно базового элемента в направлении изделия на величину снятия припуска (движение подачи). Периодически схема управления станка (на схеме не показана) выдает команду на правку шлифовального круга, в соответствии с чем бабка механизма правки 8 перемещается от привода 9 к шлифовальном к кругу на величину а, а правящий инструмент 7 правит шлифовальный круг, при этом режущая кромка последнего, об- ращенная к изделию, отдаляется от изделия на ту же величину а.

При перемещении бабки механизма правки 8 связанный с ней постоянной кине- матической связью, например, передачей гибкой связью, включающей шкивы 11 и гибкий элемент 12, подвижный упор 10 смещается на величину а, причем направление его смещения совпадает с направлением смещения обращенной к изделию режущей кромки шлифовального круга 6. Таким образом, взаимное положение упора и режущей кромки остается неизменным, то есть положение упора неизменно отражает положе- ние периодически изнашиваемой при правке режущей кромки шлифовального круга;

Смещение обращенной к изделию режущей кромки компенсируется перемещением от привода 4 шлифовальной бабки с шлифовальным кругом к изделию на величину а (движение компенсации), при этом восстанавливается положение режущей кромки относительно базового элемента и изделия, но вводится рассогласованием во взаимное расположение шлифовальной бабки и базового элемента с расположенным на нем датчиком,

При движении компенсации упор вместе с шлифовальной бабкой перемещается к изделию на величину а и сохраняет неизменное положение относительно базового элемента и датчика. При наложении на движение компенсации (перемещение а) движения подачи (перемещение Ь на схеме не показано) шлифовальная бабка перемещается относительно датчика на величину а + Ь, при этом режущая кромка, обращенная к изделию, и упор перемещаются относительно датчика на величину подачи Ь, для контроля которой предусмотрен датчик.

Таким образом, упор 10, отражающий положение обращенной к изделию режущей кромки шлифовального круга, при взаимодействии с датчиком, занимающим неизменное положение относительно изделия, однозначно определяет размер обработки изделия.

Формула изобретения

| Генератор векторов | 1982 |

|

SU1053140A2 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1992-09-30—Публикация

1989-07-28—Подача