i

Изобретение относится к маш .июстрое- нию и предназначено для использования в промышленных роботах.

Целью изобретения является повышение надежности за счет возможности регулирования зажима сменного инструмента и упрощение конструкции устройства.

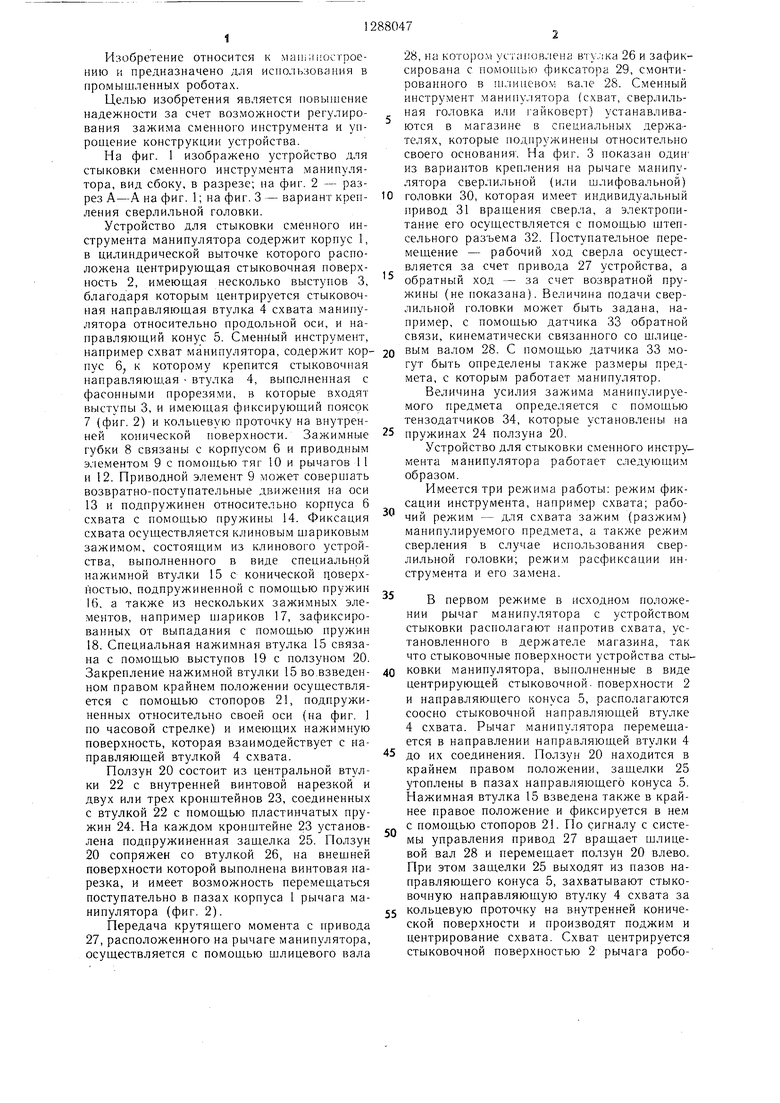

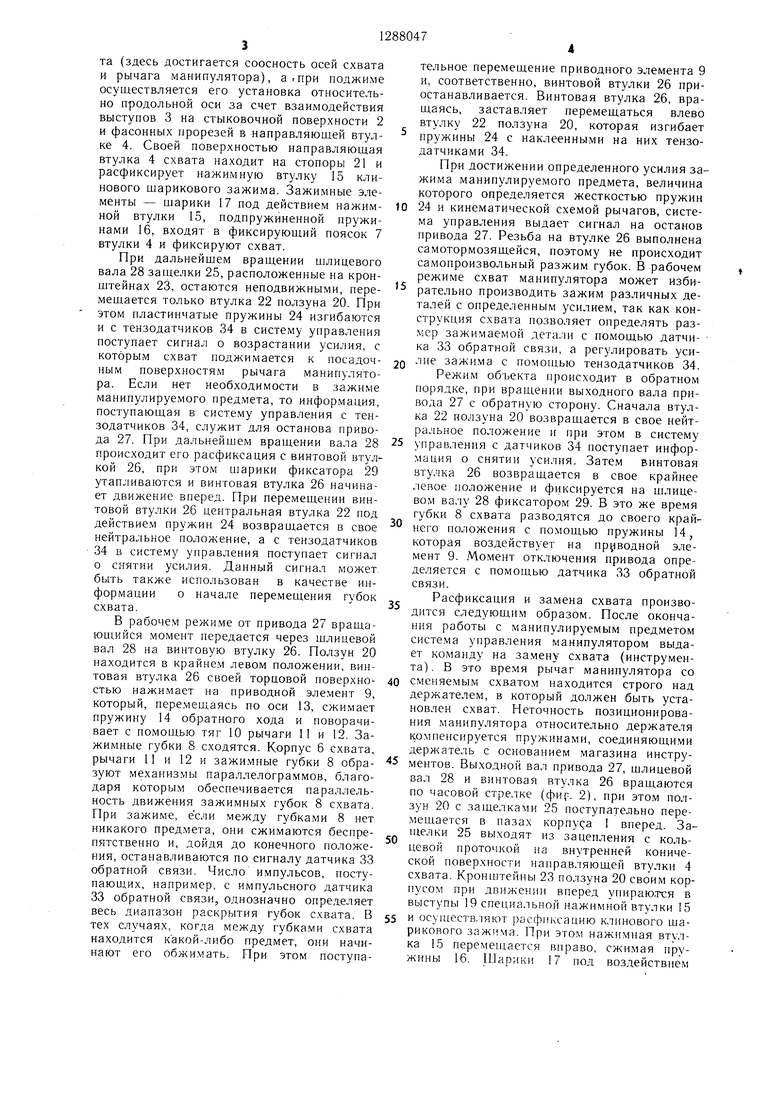

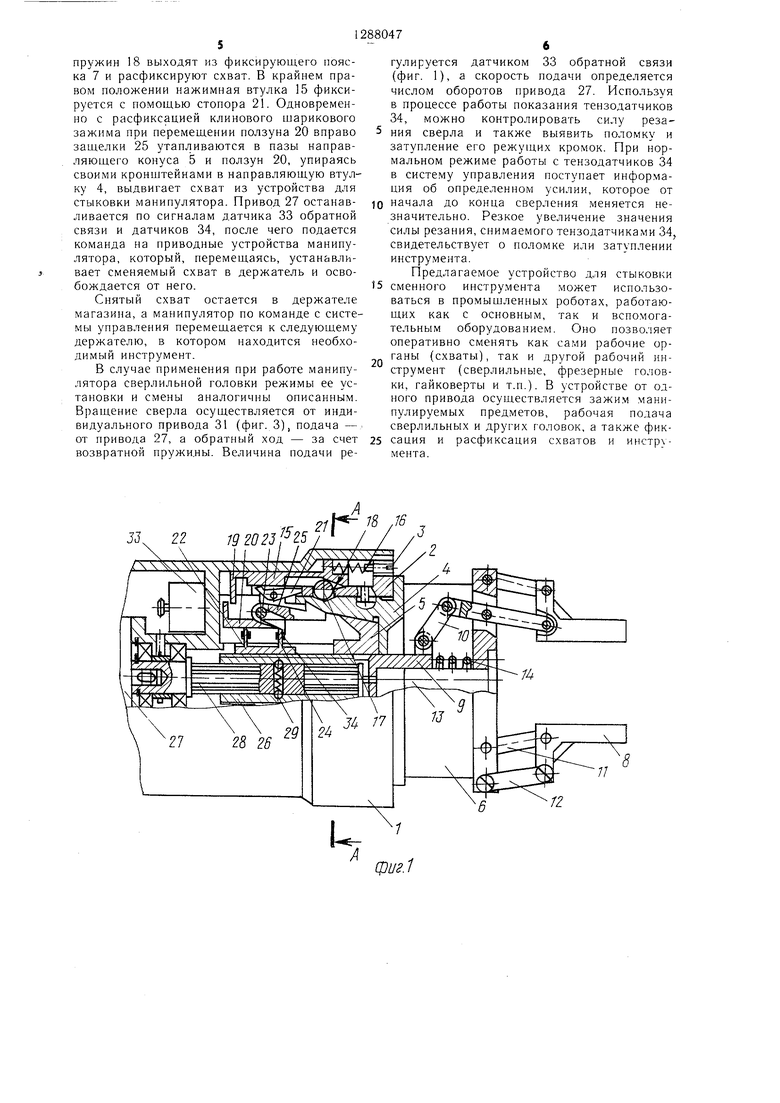

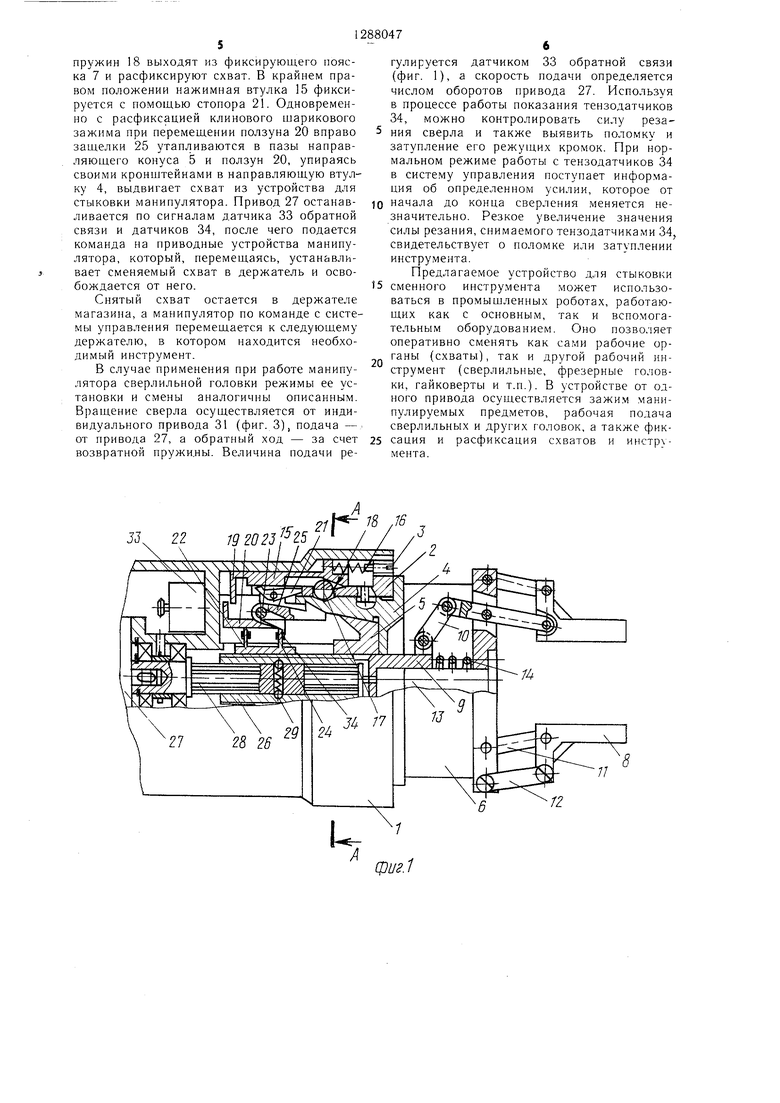

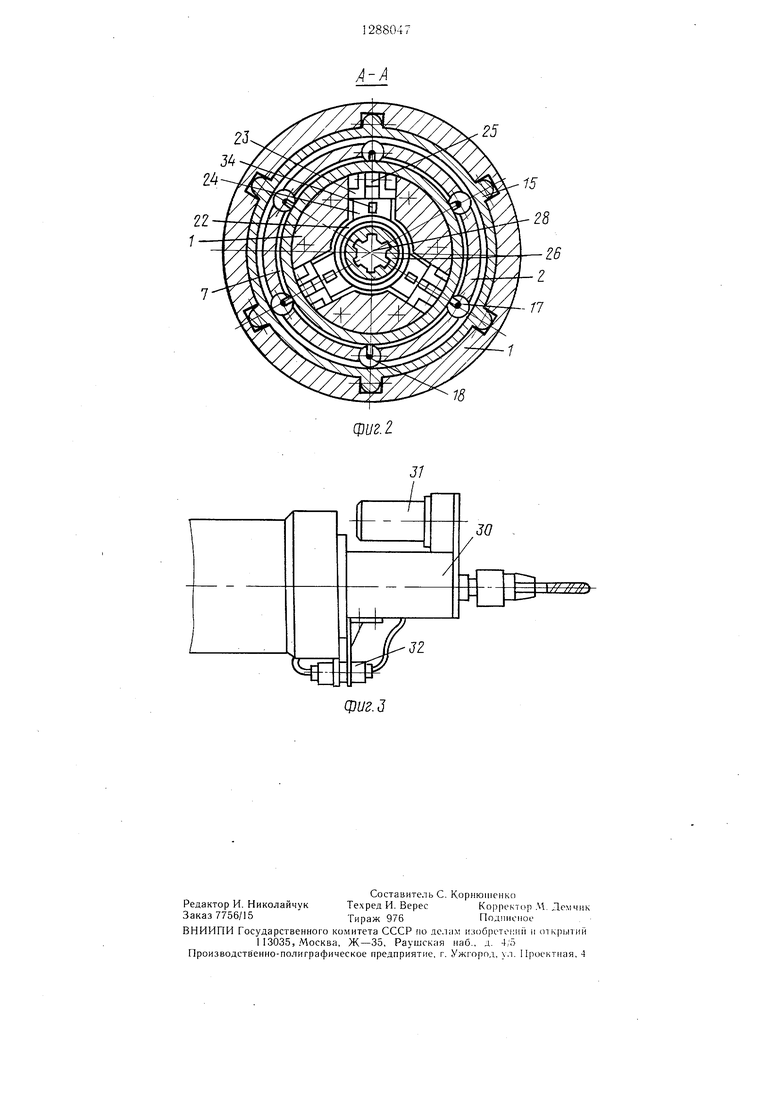

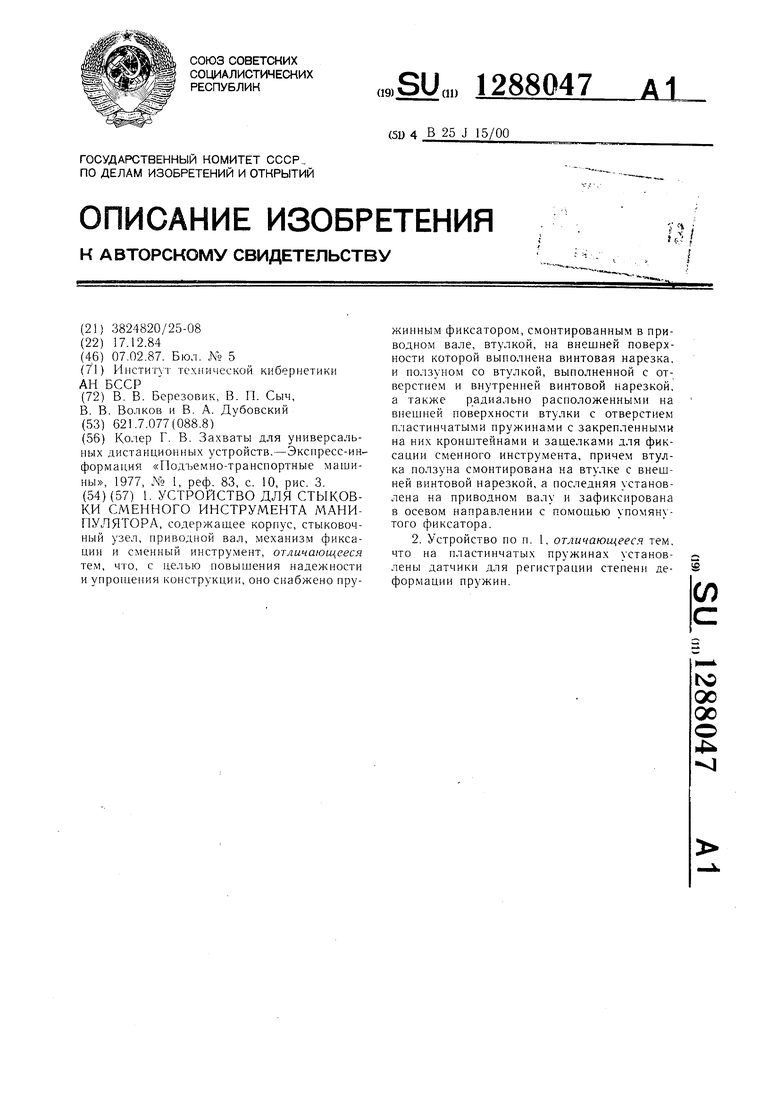

На фиг. 1 изображено устройство для стыковки сменного инструмента манипулятора, вид сбоку, в разрезе; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - вариант крепления сверлильной головки.

Устройство для стыковки сменного инструмента манипулятора содержит корпус 1, в цилиндрической выточке которого расположена центрирующая стыковочная поверхность 2, имеющая несколько выступов 3, благодаря которым центрируется стыковочная направляющая втулка 4 схвата манипулятора относительно продольной оси, и направляющий конус 5. Сменный инструмент, например схват манипулятора, содержит кор пус 6, к которому крепится стыковочная направляюш,ая - втулка 4, выполненная с фасонными прорезями, в которые входят выступы 3, и имеющая фиксирующий поясок 7 (фиг. 2) и кольцевую проточку на внутренней конической поверхности. Зажимные губки 8 связаны с корпусом б и приводным э.чементом 9 с помопхью тяг 10 и рычагов 11 и 12. Приводной элемент 9 может соверп1ать возвратно-поступательные движения на оси 13 и подпружинен относительно корпуса 6 схвата с помощью пружины 14. Фиксация схвата осуществляется клиновым шариковым зажимом, состоящим из клинового устройства, выполненного в виде специальной нажимной втулки 15 с конической цоверх- 1 юстью, подпружиненной с помощью пружин 16, а также из нескольких зажимных элементов, например щариков 17, зафиксированных от выпадания с помощью пружин 18. Специальная нажимная втулка 15 связана с помощью выступов 19 с ползуном 20. Закрепление нажимной втулки 15 во.взведенном правом крайнем положении осуществляется с помощью стопоров 21, подпружиненных относительно своей оси (на фиг. 1 по часовой стрелке) и имеющих нажимную поверхность, которая взаимодействует с направляющей втулкой 4 схвата.

Ползун 20 состоит из центральной втулки 22 с внутренней винтовой нарезкой и двух или трех кронштейнов 23, соединенных с втулкой 22 с помощью пластинчатых пружин 24. На каждом кронштейне 23 установлена подпружиненная защелка 25. Ползун 20 сопряжен со втулкой 26, на внешней поверхности которой выполнена винтовая нарезка, и имеет возможность перемещаться поступательно в пазах корпуса 1 рычага манипулятора (фиг. 2).

Передача крутящего момента с привода 27, расположенного на рычаге манипулятора, осуществляется с помощью шлицевого вала

I288047

15

20

28, на кото()ом установлена 26 и зафиксирована с помощью фиксатора 29, смонтированного в ni.;iпневом вале 28. Сменный инструмент манипулятора (схват, сверлильная головка или гайковерт) устанавливаются в магазине в специальных держателях, которые подпружинены относительно своего основания. На фиг. 3 показан один из вариантов крепления на рычаге манипулятора сверлильной (или шлифовальной)

10 головки 30, которая имеет индивидуальный привод 31 вращения сверла, а электропитание его осуществляется с помощью штепсельного разъема 32. Поступательное перемещение - рабочий ход сверла осуществляется за счет привода 27 устройства, а обратный ход - за счет возвратной пружины (не показана). Величина подачи сверлильной головки может быть задана, например, с помощью датчика 33 обратной связи, кинематически связанного со шлице- вым валом 28. С помощью датчика 33 могут быть определены также размеры предмета, с которым работает манипулятор.

Величина усилия зажима манипулируе- мого предмета определяется с помощью тензодатчиков 34, которые установлены на

25 пружинах 24 ползуна 20.

Устройство для стыковки сменного инструмента манипулятора работает следующим образом.

Имеется три режима работы: режим фиксации инструмента, например схвата; рабочий режим - для схвата зажи.м (разжим) манипулируемого предмета, а также режим сверления в случае использования сверлильной головки; режим расфиксации инструмента и его замена.

В первом режиме в исходном положении рычаг манипулятора с устройством стыковки располагают напротив схвата, установленного в держателе магазина, так что стыковочные поверхности устройства сты40 ковки манипулятора, выполненные в виде центрирующей стыковочной, поверхности 2 и направляющего конуса 5, располагаются соосно стыковочной направляющей втулке 4 схвата. Рычаг манипулятора перемещается в направлении направляющей втулки 4

до их соединения. Ползун 20 находится в крайнем правом положении, защелки 25 утоплены в пазах направляющего конуса 5. Нажимная втулка 15 взведена также в крайнее правое положение и фиксируется в нем с помощью стопоров 21. По сигналу с системы управления привод 27 вращает шлице- вой вал 28 и перемещает ползун 20 влево. При этом защелки 25 выходят из пазов направляющего конуса 5, захватывают стыковочную направляющую втулку 4 схвата за

55 кольцевую проточку на внутренней конической поверхности и производят поджим и центрирование схвата. Схват центрируется стыковочной поверхностью 2 рычага робо30

50

та (здесь достигается соосность осей схвата и рычага манипулятора), поджиме осуществляется его установка относительно продольной оси за счет взаимодействия выступов 3 на стыковочной поверхности 2 и фасонных прорезей в направляющей втулке 4. Своей поверхностью направляющая втулка 4 схвата находит на стопоры 21 и расфиксирует нажимную втулку 15 клинового шарикового зажима. Зажимные элетельное перемещение приводного элемента 9 и, соответственно, винтовой втулки 26 приостанавливается. Винтовая втулка 26, вращаясь, заставляет перемещаться влево втулку 22 ползуна 20, которая изгибает пружины 24 с наклеенными на них тензо- датчиками 34.

При достижении определенного усилия зажима манипулируемого предмета, величина которого определяется жесткостью пружин

менты - щарики 17 под действием нажим- 10 24 и кинематической схемой рычагов, системой втулки 15, подпружиненной пружи-ма управления выдает сигнал на останов нами 16, входят в фиксирующий поясок 7 втулки 4 и фиксируют схват.

При дальнейщем вращении щлицевого вала 28 защелки 25, расположенные на крон- щтейнах 23, остаются неподвижными, пере- 1мещается только втулка 22 ползуна 20. При этом пластинчатые пружины 24 изгибаются и с тензодатчиков 34 в систему управления поступает сигнал о возрастании усилия, с которым схват поджимается к посадоч- 20 ным поверхностям рычага манипулятора. Если нет необходимости в зажиме манипулируемого предмета, то информация, поступающая в систему управления с тензодатчиков 34, служит для останова привода 27. При дальнейщем вращении вала 28 25 управления с датчиков 34 поступает инфор- происходит его расфиксация с винтовой втул- мация о снятии усилия. Затем винтовая кой 26, при этом щарики фиксатора 29 утапливаются и винтовая втулка 26 начинает движение вперед. При перемещении винпривода 27. Резьба на втулке 26 выполнена самотормозящейся, поэтому не происходит самопроизвольный разжим губок. В рабочем режиме схват манипулятора может избирательно производить зажим различных деталей с определенным усилием, так как конструкция схвата позволяет определять размер зажимаемой детали с помощью датчи- ка 33 обратной связи, а регулировать усилие зажима с помощью тензодатчиков 34. Режим объекта происходит в обратном порядке, при вращении выходного вала привода 27 с обратную сторону. Сначала втулка 22 ползуна 20 возвращается в свое нейтральное положение и при этом в систему

товой втулки 26 центральная втулка 22 под

втулка 26 возвращается в свое крайнее левое положение и фиксируется на щлице- вом валу 28 фиксатором 29. В это же время губки 8 схвата разводятся до своего крайдействием пружин 24 возвращается в свое него положения с помощью пружины 14,

нейтральное положение, а с тензодатчиков 34 в систему управления поступает сигна т о снятии усилия. Данный сигнал может, быть также использован в качестве информации о начале перемещения губок схвата.

В рабочем режи.ме от привода 27 вращающийся момент передается через щлицевой вал 28 на винтовую втулку 26. Ползун 20 находится в крайне.м левом положении, вин35

которая воздействует на пруводнои элемент 9. Момент отключения привода определяется с помощью датчика 33 обратной связи.

Расфиксация и замена схвата производится следующим образом. После окончания работы с манипулируемым предметом система управления манипулятором выдает команду на замену схвата (инструмента). В это время рычаг манипулятора со

товая втулка 26 своей торцовой поверхно- 40 сменяе.мым схватом находится строго над стью нажимает на приводной элемент 9,держателем, в который должен быть устакоторый, пере.мещаясь по оси 13, сжимаетновлен схват. Неточность позиционировапружину 14 обратного хода и поворачи-ния манипулятора относительно держателя

вает с помощью тяг 10 рычаги 11 и 12. За-компенсируется пружинами, соединяющими

жимные губки 8 сходятся. Корпус 6 схвата,держатель с основанием магазина инструрычаги 11 и 12 и зажимные губки 8 обра- ментов. Выходной вал привода 27, щлицевой зуют мехапиз.мы параллелогра.ммов, благо-вал 28 и винтовая втулка 26 вращаются

даря которым обеспечивается параллельность движения зажимных губок 8 схвата. При зажиме, е сли .между губками 8 нет никакого предмета, они сжимаются беспре- „ пятственно и, дойдя до конечного положения, останавливаются по сигналу датчика 33 обратной связи. Число и.мпульсов, поступающих, например, с импульсного датчика 33 обратной связи, однозначно определяет весь диапазон раскрытия губок схвата. В §5 и осуществляют р юфпксацию клинового ща- тех случаях, когда между губками схватарикового зажима. При этом нажимная втулнаходится какой-либо предмет, они начи-ка 15 перемещается вправо, сжимая прунают его обжимать. При этом поступа-жины 16. Шарики 17 под воздействием

по часовой стрелке (фир. 2), при этом ползун 20 с защелками 25 поступательно перемещается в пазах корпус:а I вперед. За- п 1елки 25 выходят из зацепления с кольцевой проточкой на внутренней конической поверхности направляющей втулки 4 схвата. Кропщтейны 23 ползуна 20 своим кор пусо.м при движении вперед упираю.тся в выступы 19 специальной нажимной втулки 15

тельное перемещение приводного элемента 9 и, соответственно, винтовой втулки 26 приостанавливается. Винтовая втулка 26, вращаясь, заставляет перемещаться влево втулку 22 ползуна 20, которая изгибает пружины 24 с наклеенными на них тензо- датчиками 34.

При достижении определенного усилия зажима манипулируемого предмета, величина которого определяется жесткостью пружин

24 и кинематической схемой рычагов, система управления выдает сигнал на останов

управления с датчиков 34 поступает инфор- мация о снятии усилия. Затем винтовая

привода 27. Резьба на втулке 26 выполнена самотормозящейся, поэтому не происходит самопроизвольный разжим губок. В рабочем режиме схват манипулятора может избирательно производить зажим различных деталей с определенным усилием, так как конструкция схвата позволяет определять размер зажимаемой детали с помощью датчи- ка 33 обратной связи, а регулировать усилие зажима с помощью тензодатчиков 34. Режим объекта происходит в обратном порядке, при вращении выходного вала привода 27 с обратную сторону. Сначала втулка 22 ползуна 20 возвращается в свое нейтральное положение и при этом в систему

управления с датчиков 34 поступает инфор- мация о снятии усилия. Затем винтовая

втулка 26 возвращается в свое крайнее левое положение и фиксируется на щлице- вом валу 28 фиксатором 29. В это же время губки 8 схвата разводятся до своего крайнего положения с помощью пружины 14,

которая воздействует на пруводнои элемент 9. Момент отключения привода определяется с помощью датчика 33 обратной связи.

Расфиксация и замена схвата производится следующим образом. После окончания работы с манипулируемым предметом система управления манипулятором выдает команду на замену схвата (инструмента). В это время рычаг манипулятора со

ментов. Выходной вал привода 27, щлицевой вал 28 и винтовая втулка 26 вращаются

и осуществляют р юфпксацию клинового ща- рикового зажима. При этом нажимная втулпо часовой стрелке (фир. 2), при этом ползун 20 с защелками 25 поступательно перемещается в пазах корпус:а I вперед. За- п 1елки 25 выходят из зацепления с кольцевой проточкой на внутренней конической поверхности направляющей втулки 4 схвата. Кропщтейны 23 ползуна 20 своим кор- пусо.м при движении вперед упираю.тся в выступы 19 специальной нажимной втулки 15

пружин 18 выходят из фиксирующего пояска 7 и расфиксируют схват. В крайпем правом положении нажимная втулка 15 фиксируется с помощью стопора 21. Одновременно с расфиксацией клинового шарикового зажима при перемещении ползуна 20 вправо защелки 25 утапливаются в пазы направляющего конуса 5 и ползун 20, упираясь своими кронщтейнами в нaпpaBv яющyю втулку 4, выдвигает схват из устройства для

гулируется датчиком 33 обратной связи (фиг. 1), а скорость подачи определяется числом оборотов привода 27. Используя в процессе работы показания тензодатчиков 34, можно контролировать силу резания сверла и также выявить поломку и затупление его режущих кромок. При нормальном режиме работы с тензодатчиков 34 в систему управления поступает информация об определенном усилии, которое от

стыковки манипулятора. Привод 27 останав- ю начала до конца сверления меняется неливается по сигналам датчика 33 обратной связи и датчиков 34, после чего подается команда на приводные устройства манипулятора, который, перемещаясь, устанавливает сменяемый схват в держатель и освобождается от него.

Снятый схват остается в держателе магазина, а манипулятор по команде с системы управления перемещается к следующему держателю, в котором находится необходимый инструмент.

В случае применения при работе манипулятора сверлильной головки режимы ее установки и смены аналогичны описанным. Вращение сверла осуществляется от индивидуального привода 31 (фиг. 3), подача - от привода 27, а обратный ход - за счет 25 сация и возвратной пружи.ны. Величина подачи ре- мента.

значительно. Резкое увеличение значения силы резания, снимаемого тензодатчиками 34, свидетельствует о поломке или затуплении инструмента.

Предлагаемое устройство для стыковки 5 сменного инструмента может использоваться в промышленных роботах, работающих как с основным, так и нспо.мога- тельным оборудованием. Оно позволяет оперативно сменять как сами рабочие органы (схваты), так и другой рабочий инструмент (сверлильные, фрезерные головки, гайковерты и т.п.). В устройстве от одного привода осуществляется зажим мани- пулируемых предметов, рабочая подача сверлильных и других головок, а также фик- расфиксация схватов и инстру20

гулируется датчиком 33 обратной связи (фиг. 1), а скорость подачи определяется числом оборотов привода 27. Используя в процессе работы показания тензодатчиков 34, можно контролировать силу резания сверла и также выявить поломку и затупление его режущих кромок. При нормальном режиме работы с тензодатчиков 34 в систему управления поступает информация об определенном усилии, которое от

начала до конца сверления меняется несация и мента.

значительно. Резкое увеличение значения силы резания, снимаемого тензодатчиками 34, свидетельствует о поломке или затуплении инструмента.

Предлагаемое устройство для стыковки сменного инструмента может использоваться в промышленных роботах, работающих как с основным, так и нспо.мога- тельным оборудованием. Оно позволяет оперативно сменять как сами рабочие органы (схваты), так и другой рабочий инструмент (сверлильные, фрезерные головки, гайковерты и т.п.). В устройстве от одного привода осуществляется зажим мани- пулируемых предметов, рабочая подача сверлильных и других головок, а также фик- расфиксация схватов и инстру

| название | год | авторы | номер документа |

|---|---|---|---|

| Схват очувствленного робота | 1984 |

|

SU1227464A1 |

| Очувствленный схват манипулятора | 1982 |

|

SU1134361A1 |

| Автоматическая линия для многопереходной штамповки | 1987 |

|

SU1565563A1 |

| МАНИПУЛЯТОР | 1971 |

|

SU313653A1 |

| ШТАТИВ | 1997 |

|

RU2117339C1 |

| Линия резки труб | 1981 |

|

SU1006101A1 |

| Автомат для изготовления пружинных шайб | 1983 |

|

SU1161217A1 |

| Ротор для сверления отверстий | 1988 |

|

SU1668103A1 |

| Схват | 1977 |

|

SU659377A1 |

| МОБИЛЬНЫЙ РОБОТОТЕХНИЧЕСКИЙ КОМПЛЕКС | 2003 |

|

RU2241594C1 |

JJ 22 7gfgfJ/%/ /

Г2

U

А

А

фиг.1

2J

J

24

25

15

1S

фиг.З

| Колер Г | |||

| В | |||

| Захваты для универсальных дистанционных устройств.-Экспресс-информация «Подъемно-транспортные машины, 1977, № 1, реф | |||

| Пуговица | 0 |

|

SU83A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1987-02-07—Публикация

1984-12-17—Подача