128

ки 7, а инструментахсьному блоку сообщают круговую подачу« Назначение осевого шага в пределах 0,25-055 длины калибрующего лезвия и круговой подачи Sjj определяется из соотношения SQ P|/( п), где Р - величина круговой подачи; Р, - окружной шаг расположения резцов; К - целая часть отношения iB/P, р определяющая колиИзобретение относится к обработке материалов резанием и может быть использовано при многорезцовом ротационном резании заготовок с прямолинейной образующей

Целью изобретения является повышение точности обработки путем обеспечения контакта каждого участка об- рабатыбаемой поверхности с несколькими резцами при максимальном смещении траектории формообразования, обеспечивающем подрезание части. Ц1 ;клоидаль ной поверхности,,

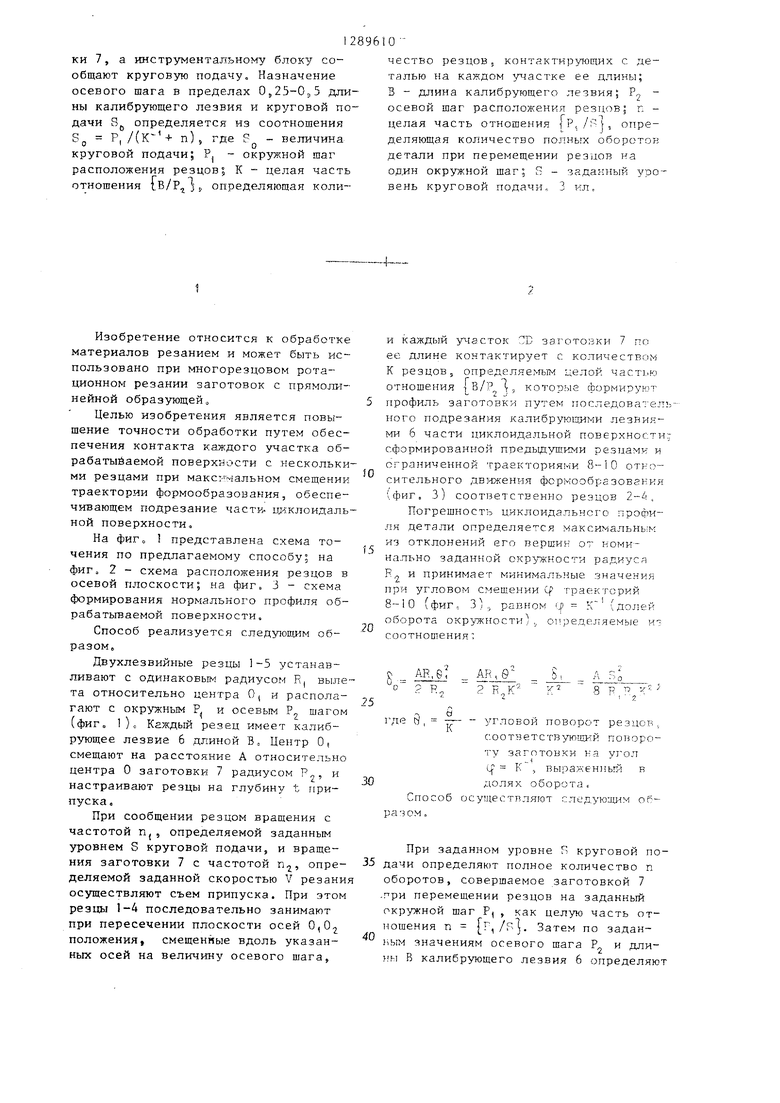

На фиг о 1 представлена схема точения по предлагаемому способу; на фиГ), 2 - схема расположения резцов в осевой плоскости; на фиг. 3 - схема формирования нормального профиля об- рабатьгеаемой поверхности.

Способ реализуется следующим образом

Двухлезвийные резцы 1-5 устакав- ливают с одинаковым радиусом Р.| вылета относительно центра О, и располагают с окружным Р и осевым Р„ шагом (фиг, 1) Каждый резец имеет калибрующее лезвие 6 длиной В, Центр 0 смещают на расстояние А относительно центра О заготовки 7 радиусом Р., и настраивают резцы на глубину t припуска.

При сообщении резцом вращения с частотой п,5 определяемой заданным уровнем S круговой подачи, и вращения заготовки 7 с частотой п, определяемой заданной скоростью V резани осуществляют съем припуска. При этом резцы 1-4 последовательно занимают при пересечении плоскости осей 0,0 положения, смещенные вдоль указанных осей на велргчину осевого щага,

10

чество резцов, контактир лощих с деталью на каждом участке ее длины; В - длина калибрующего лезвия; Р осевой шаг расположения резцов; п - целая часть отношения Р,/Я , определяющая количество полных обороток детали при перемещении резцов на один окружной шаг; S - заданный уровень круговой подачи о 3 ил.

и каждый участок CD заготовки 7 по ее длине контактирует с количеством К резцов, определяе гым целой частою отношения в/Р, которые формируют профиль заготовки путем последовательного подрезания калибрую1дими лезвиями 6 части циклоидальной поверхности;: сформированной предыдущими резцами и ограниченной траекториями 8-10 относительного дв Фкения формообрззовгккя; 1ФИГ. З) соответственно резцов . ,

Погрешность циклоидального профиля детали определяется максимальньгм из отклонений его вершин от НОР-Ш- нально заданной окружности радиуся R и принимает минимальные значения при угловом смешении Ср траекторий 8-10 (фиг. 3), равном | У. (долей оборота окр окност 1) 1 определяемые и-; соотноп ения

R. AR,e:

о

АР,©

о

к

угловой поворот резцов,, с о о т в е т с т в ую щи и повороту заготовки к а ут ол ( PC, выражен1 ьй в долях оборота,

Способ осуа1ествляют следуюда1м образом .

При заданном уровне R круговой подачи определяют полное количество п оборотов, совершаемое заготовкой 7 .при перемещении резцов на заданный окружной шаг Р| , как целую часть отношения п р,/Р. Затем по задан- bibiM значениям осевого шага Р и дли- В калибрующего лезвия 6 определяют

количество К резцов, контактирующих с каждым участком поверхности заготовки К В/Р .

Далее определяют угловой поворот заготовки, обеспечивающий при заданном уровне S круговой подачи и повороте резцов на угловой шаг Р, , смещение Lf К и минимальную погрешность Оо

(f + n K + n.

Величина круговой подачи, обеспечивающая данное смещение, составляет

Р,

+ п

В соответствии с полученной величиной проводят бесступенчатое регулирование подачи, для чего по полученной величине SQ круговой подачи и найденной из скорости V резания час/ 1000 V тоте HI вращения детали п

определяют частоту вращения п пов по формуле

„ §0 п

RI рез

I ,

и при использовании системы бесступенчатого регулирования частоты вращения в приводе круговой подачи резцов осуществляют настройку приводов на частоту п которая определяет круговую подачу резцов величиной 5„ .

Предлагаемый способ обеспечивает повьшение точности обработки при

горезцовом ротационном резании заготовок с прямолинейной образующер1.

Формула изобретения

Способ попутного точения, согласно которому обработку ведут установленными в инструментальном блоке с осевым и окружным шагами двухлезвийными резцами, калибрующее лезвие которых ориентируют параллельно оси обрабатываемой заготовки, а инструментальному блоку сообщают круговую подачу, отличающийся тем, что, с целью повышения точности обработки, осевой шаг назначают в пределах 0,25-0,5 длины калибрующего лезвия, а величину круговой подачи устанавливают Из соотношения

0

5

0

5

|где

В - Рг п

S So

Р,

+ п

-величина круговой подачи;

-окружной шаг расположения резцов;

-целая часть отношения (В/Р), определяющая количество резцов 5 контактируюшлх с деталью на каждом участке по ее длине;

-длина калибрующего лезвия;

-осевой шаг расположения резцов;

целая часть отношения (), определяющая количество полных оборотов детали при перемещении резцов на один окружной шаг; заданный уровень круговой подачи.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ многорезцового точения и многорезцовая головка | 1990 |

|

SU1814967A1 |

| Способ обработки резанием многорезцовым вращающимся инструментом | 1989 |

|

SU1726138A1 |

| Способ нарезания цилиндрических зубчатых колес с криволинейными по длине зубьями | 1989 |

|

SU1726169A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОРЕБРЕНИЯ ТЕПЛООБМЕННИКОВ | 2003 |

|

RU2248259C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ | 2015 |

|

RU2603417C1 |

| Способ расточки глубоких отверстий | 1975 |

|

SU588708A1 |

| УНИВЕРСАЛЬНАЯ СИСТЕМА КРЕПЛЕНИЯ ИНСТРУМЕНТА ДЛЯ ЦЕНТРА МЕХАНИЧЕСКОЙ ОБРАБОТКИ | 2009 |

|

RU2521545C2 |

| Способ получения частиц порошка методом ротационного точения многогранными резцами | 2024 |

|

RU2830785C1 |

| Способ обработки поверхностей вращения | 1985 |

|

SU1355356A1 |

| Секционная протяжка | 1983 |

|

SU1076216A1 |

Изобретение касается обработки материалов резанием и предназначено для использования при многорезцовом ротационном резании заготовок с прямолинейной образующей . Изобретение призвано повысить точность обработки путем обеспечения контакта каждого участка обрабатываемой поверхности с несколькими резцами при максимальном смещении траекто рии формообразования, обеспечивающем подрезание части циклоидальной поверхности. Обработку ведут установленными в инструментальном блоке с осевым и окружньЕМ шагами двухлезвий- ными резцами 1, 2, 3, 4, 5, калибру- кАцие лезвия которых ориентируют параллельно оси обрабатываемой заготов(Л ю 00 со 05 wue.i

CD

W 7

/ г Фиг.2

10

Фив.З

Составитель В. ЗОЛОТОЕ Редактор Н. Слободяник Техред Н.Глущенко Корректор Е. Сирохман

7848/П

Тираж 998Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Произродственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| СПОСОБ СНЯТИЯ ПРИПУСКА ПРИ ОБРАБОТКЕ ТЕЛ ВРАЩЕНИЯ | 0 |

|

SU184580A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-02-15—Публикация

1985-09-30—Подача