Изобретение относится к сварочному оборудованию для сварки под слоем флюса внутренних продольных швов цилиндрических изделий при изготовлении прямошовных труб и обечаек.

Целью изобретения является повышение качества сварных швов путем стабилизации настроечных параметров сварки труб, снабженных технологическими планками, а также повышение качества конечных участков шва путем уменьшения динамического влияния ю при переходе с передней роликоопоры на заднюю роликоопору устройства.

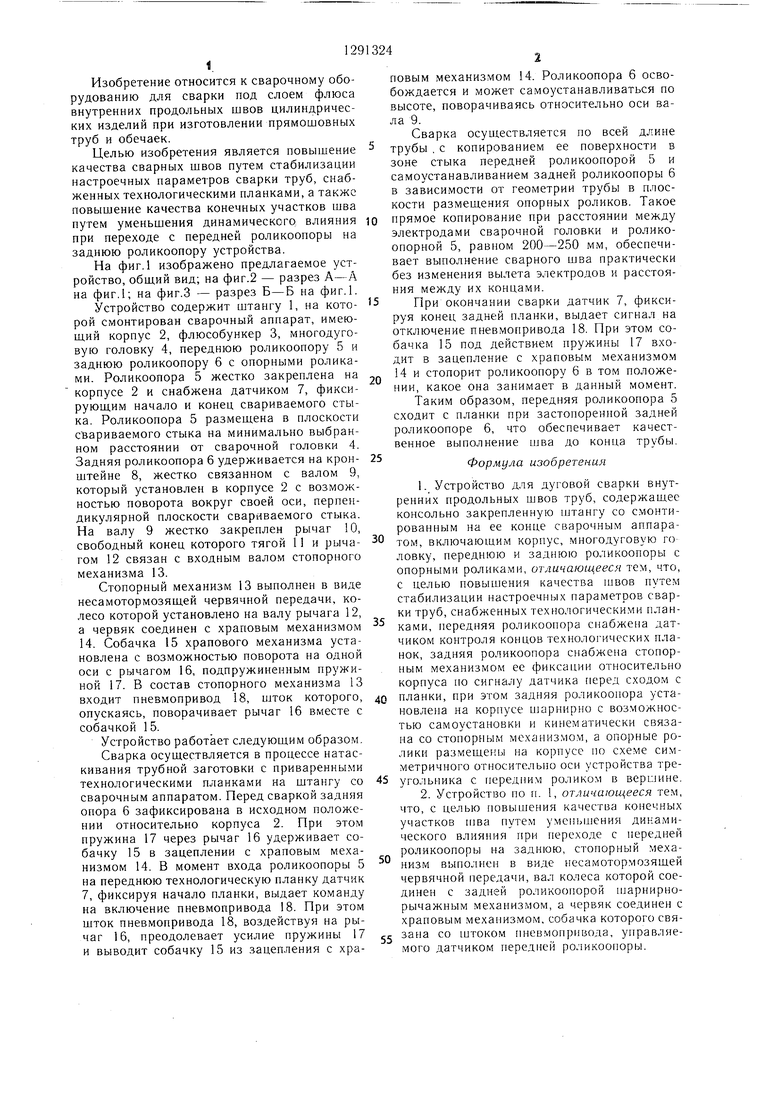

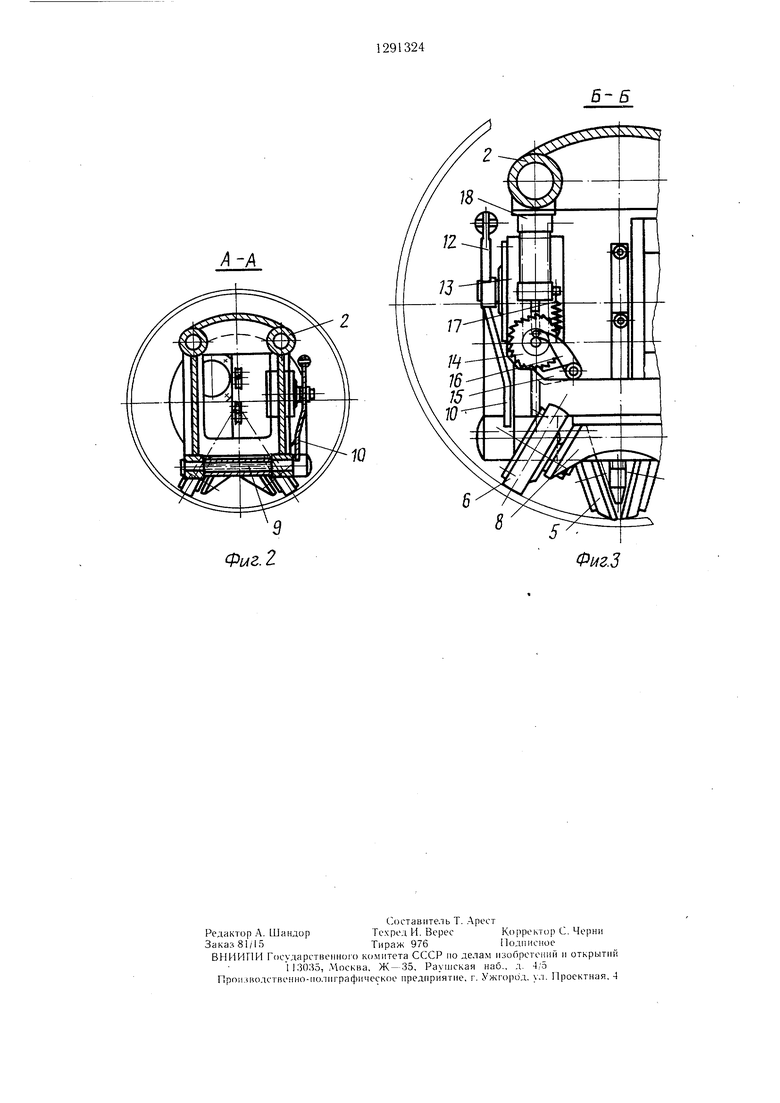

На фиг.1 изображено предлагаемое устройство, общий вид; на фиг.2 - разрез А-А на фиг.1; на фиг.З - разрез Б-Б на фиг.1.

Устройство содержит штангу 1, на кото- 5 рой смонтирован сварочный аппарат, имеющий корпус 2, флюсобункер 3, многодуговую головку 4, переднюю роликоопору 5 и заднюю роликоопору 6 с опорными роликами. Роликоопора 5 жестко закреплена на Q корпусе 2 и снабжена датчиком 7, фиксирующим начало и конец свариваемого стыка. Роликоопора 5 размещена в плоскости свариваемого стыка на минимально выбранном расстоянии от сварочной головки 4. Задняя роликоопора 6 удерживается на крон- 25 штейне 8, жестко связанном с валом 9, который установлен в корпусе 2 с возможностью поворота вокруг своей оси, перпендикулярной плоскости свариваемого стыка. На валу 9 жестко закреплен рычаг 10, свободный конец которого тягой 11 и рыча- 30 гом 12 связан с входным валом стопорного механизма 13.

Стопорный механизм 13 выполнен в виде несамотормозящей червячной передачи, колесо которой установлено на валу рычага 12, а червяк соединен с храповым механизмом 14. Собачка 15 храпового механизма установлена с возможностью поворота на одной оси с рычагом 16, подпружиненным пружиной 17. В состав стопорного механизма 13 входит пневмопривод 18, шток которого, опускаясь, поворачивает рычаг 16 вместе с собачкой 15.

Устройство работает следующим образом.

Сварка осуществляется в процессе натаскивания трубной заготовки с приваренными технологическими планками на штангу со сварочным аппаратом. Перед сваркой задняя опора 6 зафиксирована в исходном положении относительно корпуса 2. При этом пружина 17 через рычаг 16 удерживает собачку 15 в зацеплении с храповым механизмом 14. В момент входа роликоопоры 5 на переднюю технологическую планку датчик 7, фиксируя начало планки, выдает команду на включение пневмопривода 18. При этом шток пневмопривода 18, воздействуя на ры35

40

45

50

повым механизмом 14. Роликоопора 6 освобождается и может самоустанавливаться по высоте, поворачиваясь относительно оси вала 9.

Сварка осуществляется по всей длине трубы . с копированием ее поверхности в зоне стыка передней роликоопорой 5 и самоустанавливанием задней роликоопоры 6 в зависимости от геометрии трубы в плоскости размещения опорных роликов. Такое прямое копирование при расстоянии между электродами сварочной головки и ролико- опорной 5, равном 200-250 мм, обеспечивает выполнение сварного шва практически без изменения вылета электродов и расстояния между их концами.

При окончании сварки датчик 7, фиксируя конец задней планки, выдает сигнал на отключение пневмопривода 18. При этом собачка 15 под действием пружины 17 входит в зацепление с храповым механизмом 14 и стопорит роликоопору 6 в том положении, какое она занимает в данный момент.

Таким образом, передняя роликоопора 5 сходит с планки при застопоренной задней роликоопоре 6, что обеспечивает качественное выполнение шва до конца трубы.

Формула изобретения

1.Устройство для дуговой сварки внутренних продольных швов труб, содержащее консольно закрепленную njTaHry со смонтированным на ее конце сварочным аппаратом, включающим корпус, многодуговую го ловку, переднюю и заднюю роликоопоры с опорными роликами, отличающееся тем, что, с целью повышения качества HIBOB путем стабилизации настроечных параметров сварки труб, снабженных технологическими планками, передняя роликоонора сиабжена датчиком контроля концов технологических планок, задняя роликоопора снабжена стопорным механизмом ее фиксации относительно корпуса по сигналу датчика 1еред сходом с планки, при этом задняя роликоопора установлена на корпусе шарнирно с возможпос- тью самоустановки и кинематически связана со стопорным механизмом, а опорные ролики размещены на корпусе по схеме симметричного относительно оси устройства треугольника с Г1еред1шм роликом в вершине.

2.Устройство по п. 1, отличающееся тем, что, с целью повышения качества конечных участков П1ва путем уменьшения динамического влияния при переходе с передней роликоопоры на заднюю, стопорный механизм выполнен в виде несамотормозящей червячной передачи, вал колеса которой соединен с задней роликоопорой гнарнирно- рычажным механизмом, а червяк соединен с храповым механизмом,собачка которого свячаг 16, преодолевает усилие пружины 17 ее зана со штоком пневмопривода, управляе- и выводит собачку 15 из зацепления с хра-мого датчиком передней роликооноры.

5 0

5

0

5

0

повым механизмом 14. Роликоопора 6 освобождается и может самоустанавливаться по высоте, поворачиваясь относительно оси вала 9.

Сварка осуществляется по всей длине трубы . с копированием ее поверхности в зоне стыка передней роликоопорой 5 и самоустанавливанием задней роликоопоры 6 в зависимости от геометрии трубы в плоскости размещения опорных роликов. Такое прямое копирование при расстоянии между электродами сварочной головки и ролико- опорной 5, равном 200-250 мм, обеспечивает выполнение сварного шва практически без изменения вылета электродов и расстояния между их концами.

При окончании сварки датчик 7, фиксируя конец задней планки, выдает сигнал на отключение пневмопривода 18. При этом собачка 15 под действием пружины 17 входит в зацепление с храповым механизмом 14 и стопорит роликоопору 6 в том положении, какое она занимает в данный момент.

Таким образом, передняя роликоопора 5 сходит с планки при застопоренной задней роликоопоре 6, что обеспечивает качественное выполнение шва до конца трубы.

Формула изобретения

1.Устройство для дуговой сварки внутренних продольных швов труб, содержащее консольно закрепленную njTaHry со смонтированным на ее конце сварочным аппаратом, включающим корпус, многодуговую го ловку, переднюю и заднюю роликоопоры с опорными роликами, отличающееся тем, что, с целью повышения качества HIBOB путем стабилизации настроечных параметров сварки труб, снабженных технологическими планками, передняя роликоонора сиабжена датчиком контроля концов технологических планок, задняя роликоопора снабжена стопорным механизмом ее фиксации относительно корпуса по сигналу датчика 1еред сходом с планки, при этом задняя роликоопора установлена на корпусе шарнирно с возможпос- тью самоустановки и кинематически связана со стопорным механизмом, а опорные ролики размещены на корпусе по схеме симметричного относительно оси устройства треугольника с Г1еред1шм роликом в вершине.

2.Устройство по п. 1, отличающееся тем, что, с целью повышения качества конечных участков П1ва путем уменьшения динамического влияния при переходе с передней роликоопоры на заднюю, стопорный механизм выполнен в виде несамотормозящей червячной передачи, вал колеса которой соединен с задней роликоопорой гнарнирно- рычажным механизмом, а червяк соединен с храповым механизмом,собачка которого свяе зана со штоком пневмопривода, управляе- мого датчиком передней роликооноры.

А-А

Ф1лг.2

Фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для дуговой сварки внутренних кольцевых швов труб | 1985 |

|

SU1368139A1 |

| Установка для сварки кольцевых швов | 1986 |

|

SU1391850A1 |

| УСТАНОВКА ДЛЯ ДВУХСТОРОННЕЙ СВАРКИ КОЛЬЦЕВЫХ ШВОВВСЕСОЮЗНАЯПДШ1!НО-иш^ШСБНь.ПИОТПКА | 1971 |

|

SU306935A1 |

| Сборочно-сварочная установка | 1991 |

|

SU1816620A1 |

| Установка для аргонодуговой сварки поворотных стыков труб неплавящимся электродом с подачей присадочной проволоки | 1990 |

|

SU1776528A1 |

| Установка для сварки внутренних стыков цилиндрических изделий | 1988 |

|

SU1668083A1 |

| Стан для сборки и сварки прямошовных труб | 2017 |

|

RU2635649C1 |

| Трубомонтажная линия и трубонакопитель трубомонтажного комплекса | 1990 |

|

SU1820128A1 |

| Установка для сварки кольцевых швов | 1980 |

|

SU899316A1 |

| УСТАНОВКА ДЛЯ СВАРКИ КОЛЬЦЕВЫХ ШВОВ ^~ Пг^ r.:,'-'4^if)'^ij д еч;.,» V.-:-, V,.' -^ ..,..' v^t I-, /tt ^ш^тШ'1^:ту^т^,БИБЛИОТЕКА | 1971 |

|

SU305977A1 |

Изобретение относится к области оборудования для сварки под слоем флюса внутренних продольных швов цилиндрических изделий при изготовлении прямошовных труб и обечаек. Целью изобретения является повышение качества сварных швов путем стабилизации настроечных параметров сварки труб, снабженных технологическими планками, а также качества конечных участков шва путем уменьшения динамического влияния при переходе с передней роликоопоры на заднюю роликоопору устройства. Устройство содержит штангу 1 со сварочным аппаратом, имеющим корпус 2, флюсобункер 3, многодуговую головку 4, переднюю роликоопору 5 и заднюю роликоопору 6 с опорными роликами. Роликоопора 5 снабжена датчиком 7 для фиксации начала и конца стыка. Роликоопора 6 удерживается на кронштейне 8, жестко связанном с валом 9, установленным с возможностью поворота вокруг своей оси. На валу 9 жестко закреплен рычаг 10, конец которого связан с валом стопорного механизма 13. Стопорный механизм 13 содержит управляемый датчиками пневмопривод, шток которого, опускаясь, воздействует на собачку храпового механизма. 1 з.п.ф-лы, 3 ил. е (Л ю CD СО ю

| Аппарат для сварки внутренних продольных швов труб | 1984 |

|

SU1181816A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Устройство для сварки внутренних швов труб | 1984 |

|

SU1214358A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Сварочное оборудование, ч | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Каталог- справочник | |||

| Киев, Наукова думка, 1981, с | |||

| Нивелир для отсчетов без перемещения наблюдателя при нивелировании из средины | 1921 |

|

SU34A1 |

Авторы

Даты

1987-02-23—Публикация

1985-12-19—Подача