1

Изобретение относится к огнеупорным массам, содержащим электроплав- ленный периклаз в качестве основы, и может быть использовано для футеровки канальных индукционных печей .

Цель изобретения - увеличение шлакоустойчивости в контакте с расплавом.

Массу приготавливают следующим образом.

В лопастной смеситель принудительного действия непрерывно загружают в соответствующих пропорциях электроплавленный периклаз, борную кислоту и тонкомолотый магнезит, тщательно перемешивают 2-3 мин, затем добавляют хромово-кислый магний и хромитовую руду и перемещивают „. 3-5 мин, увлажняют водой и перемешивают в течение 3-5 мин.

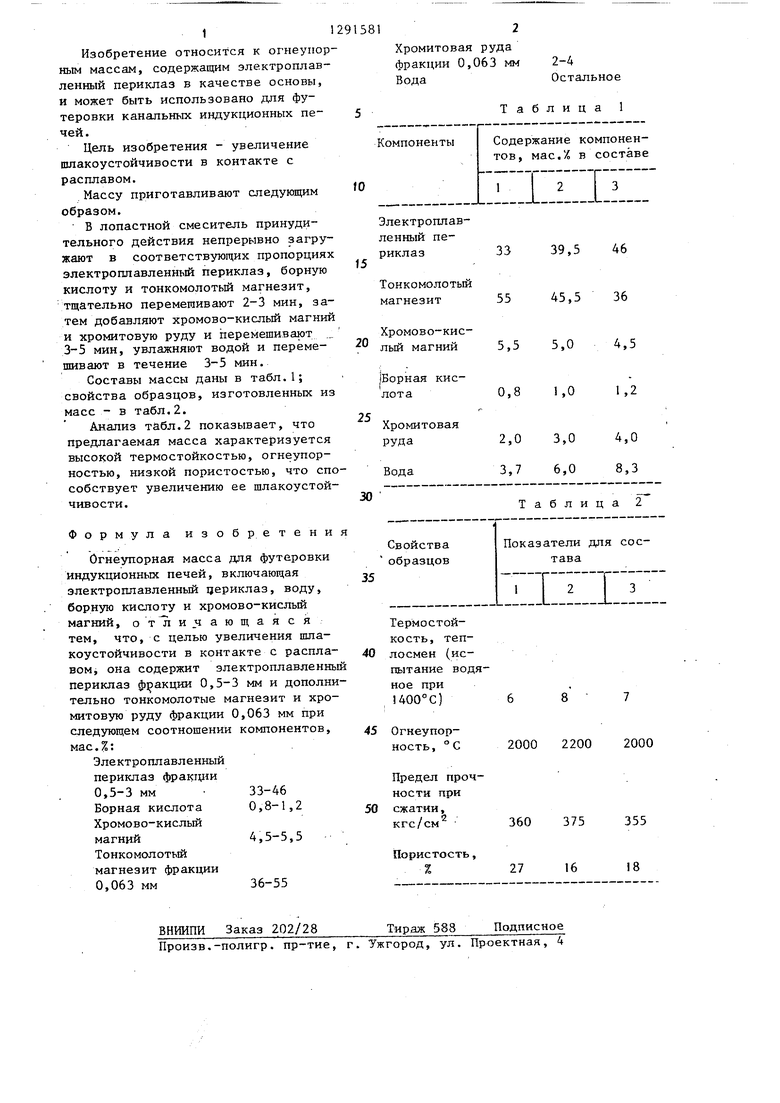

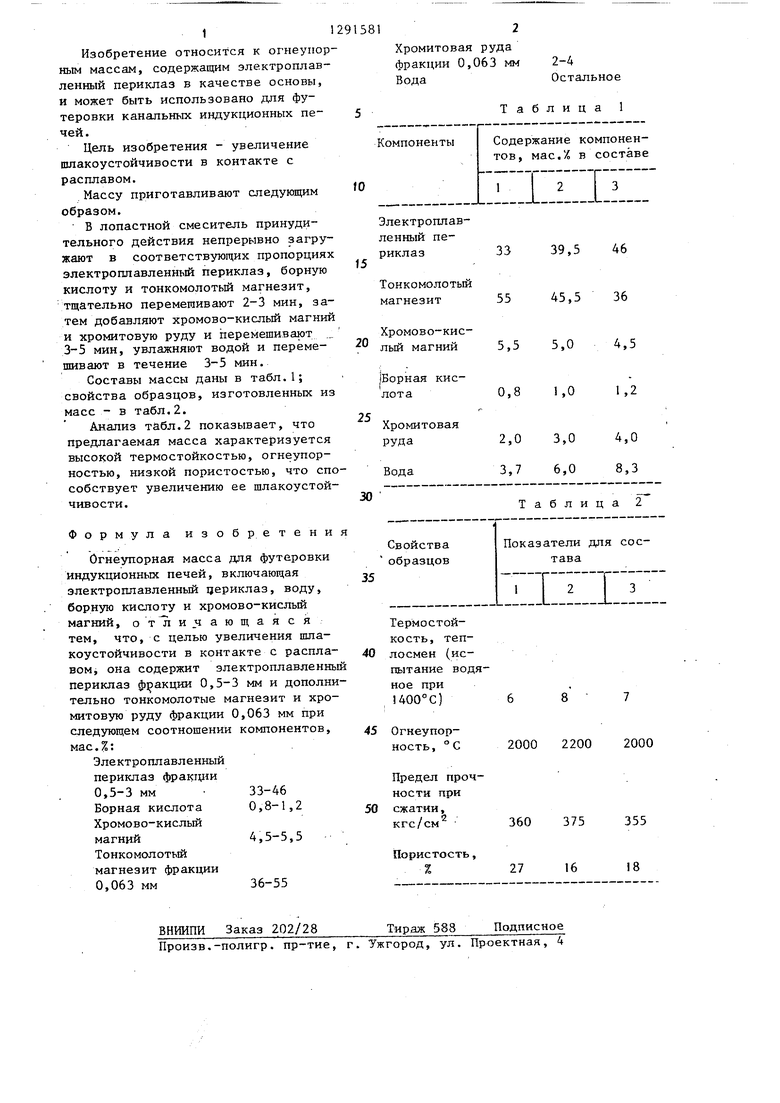

Составы массы даны в табл.1; свойства образцов, изготовленных из масс - в табл.2.

Анализ табл.2 показывает, что предлагаемая масса характеризуется высокой термостойкостью, огнеупорностью, низкой пористостью, что спо собствует увеличению ее шлакоустой чивости.

Формула изобретени

Огнеупорная масса для футеровки индукционных печей, включающая злектроплавленный цериклаз, воду, борную кислоту и хромово-кислый магний, о т li и ч а ю щ а я с я тем, что, с целью увеличения щла- коустойчивости в контакте с расплавом она содержит электроплавленны периклаз фракции 0,5-3 мм и дополнительно тонкомолотые магнезит и хромитовую руду фракции 0,063 мм при следующем соотнощении компонентов, мае.%:.

Электроплавленный

периклаз фракгщи

0,5-3 мм33-46

Борная кислота 0,8-1,2

Хромово-кислый

магний4,5-5,5

Тонкомолотый

магнезит фракции

0,063 мм36-55

ВНИИПИ Заказ 202/28

Произв.-полигр. пр-тие, г. Ужгород, ул. Проектная, 4

2915812

Хромитовая руда фракции 0,063 мм Вода

Таблица 1

33 39,5 46

55 45,5 36

Хромово-кис- лый магний 5,5 5,0 4,5

(Борная кислота 0,8 1,0

1,2

Хромитовая руда

Вода

2,0 3,0

4,0

3,7 6,08,3

Таблица Ъ

Термостойкость, теп- лосмен (испытание водяное при 400°С)

Огнеупорность, °С

Предел прочности при сжатии, кгс/см

Пористость,

2000 2200 2000

360 375 355

27 16

18

Тираж 588

Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| Огнеупорная масса для футеровки канальных индукционных печей | 1985 |

|

SU1281549A1 |

| Шихта для изготовления хромомагнезитового материала | 1980 |

|

SU1077866A1 |

| Огнеупорная масса | 1979 |

|

SU814972A1 |

| Способ получения периклазоуглеродистого бетона и периклазоуглеродистый бетон | 2023 |

|

RU2818338C1 |

| ПЕРИКЛАЗОШПИНЕЛИДНЫЙ ОГНЕУПОР | 1999 |

|

RU2142926C1 |

| Огнеупорная масса | 1979 |

|

SU876607A1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРОВ | 1997 |

|

RU2110583C1 |

| Шихта для изготовления форстеритовыхОгНЕупОРОВ | 1979 |

|

SU846536A1 |

| ОГНЕУПОРНАЯ НАБИВНАЯ МАССА ДЛЯ ФУТЕРОВКИ ИНДУКЦИОННЫХ ПЕЧЕЙ | 1992 |

|

RU2068824C1 |

| Огнеупорная масса | 1983 |

|

SU1169960A1 |

Изобретение относится к огне- упорньш массам на основе электро- ппавленного периклаза, которые могут быть использованы для фуферов- ки напольных индукционных печей. Цель изобретения - увеличение шлакоустойчивости в контакте с расплавок. В огнеупорную массу для футеровки индукционных печей, включающую элект- роплавленный периклаз, воду, борную кислоту и хромово-кислый магний, дополнительно вводят тонкомолотый магнезит и яромитовую РУДУ при следующем соотнощении компонентов, мае. %: электроплавле.нный , периклаз с размерами зерен 0,5-3 мм 33-46, тонкомолотый магнезит с размерами зерен 0,063 мм 36-55, хромово-кис- лый магний 4,5-5,5, борная кислота 0,8-1,2, хромитовая руда фракции 0,06 мм 2-4, вода - остальное что приводит к увеличению термостойкости, огнеупорности массы, снижению ее пористости и соответственно повышению ее шлакоустойчи- вости в контакте с расплавом. 2 табл. i (Л С ьо со ел 00

| НАБИВНАЯ ОГНЕУПОРНАЯ МАССА | 0 |

|

SU346285A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Огнеупорная масса | 1977 |

|

SU620460A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1987-02-23—Публикация

1985-06-25—Подача