Изобретение относится к порошковой металлургии, в частности к установкам для нанесения покрытий из металлических порошков.

Цель изобретения - расширение технологических возможностей путем обеспечения нанесения покрытий на сферические поверхности.

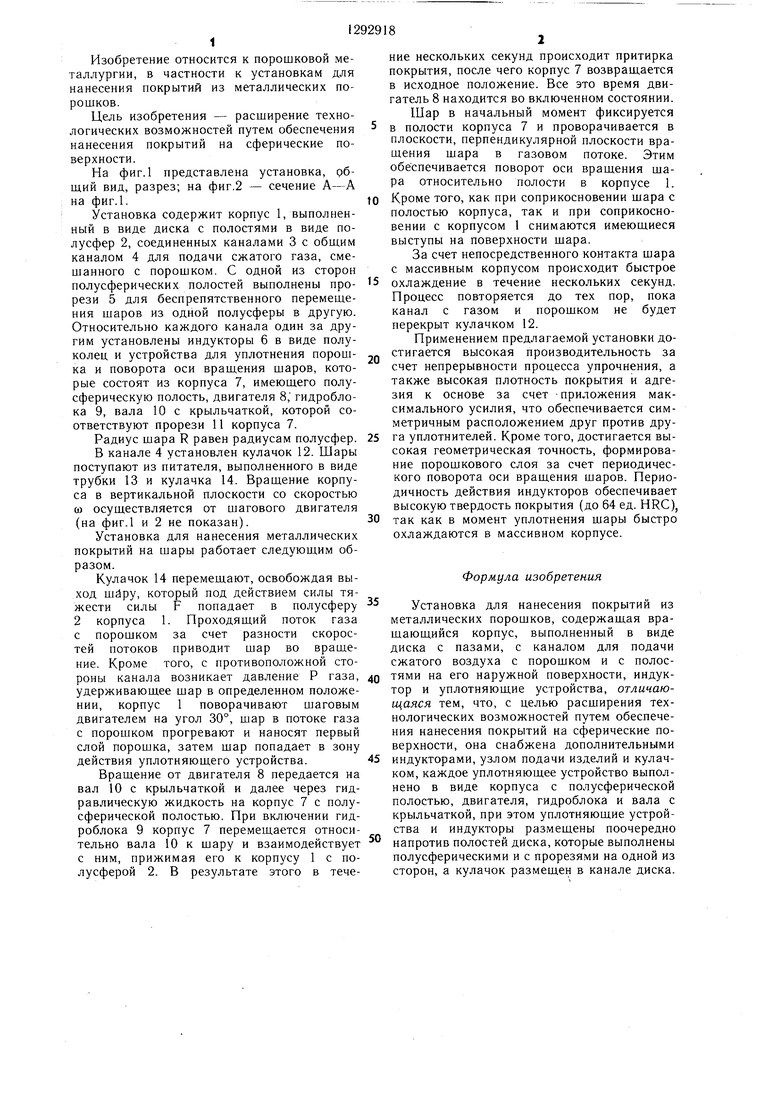

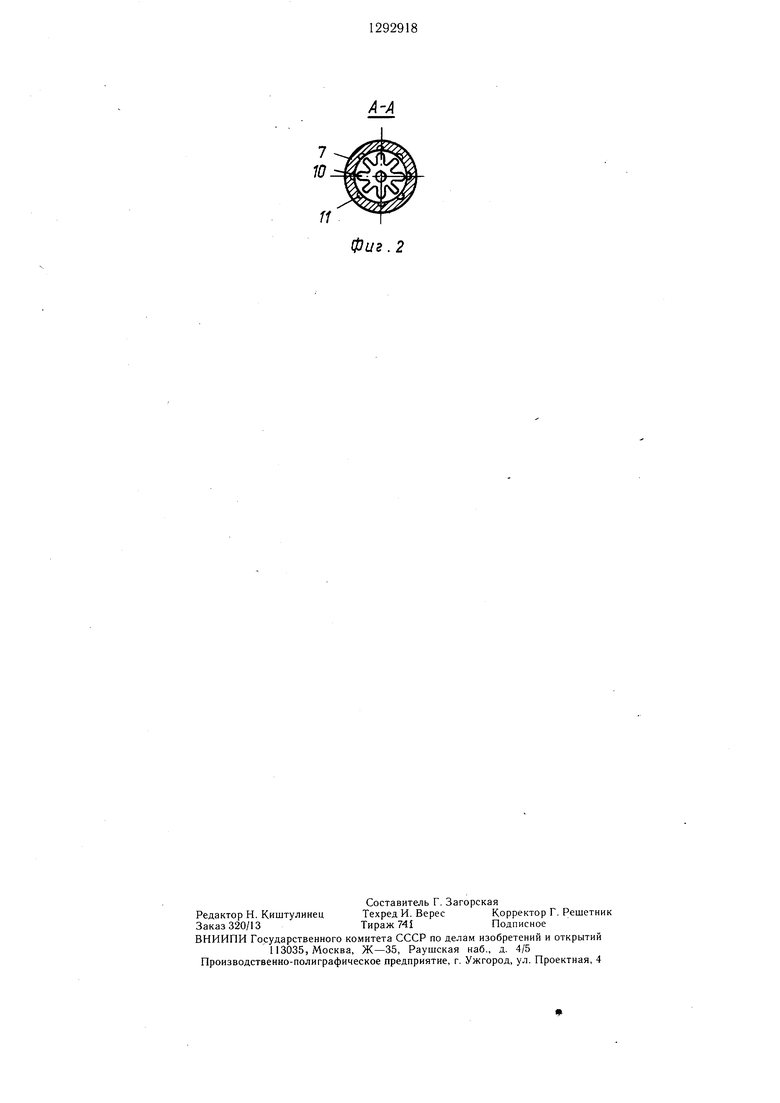

На фиг.1 представлена установка, рб- ший вид, разрез; на фиг.2 - сечение А-А на фиг.1.

Установка содержит корпус 1, выполненный в виде диска с полостями в виде полусфер 2, соединенных каналами 3 с обш.им каналом 4 для подачи сжатого газа, смешанного с порошком. С одной из сторон полусферических полостей выполнены прорези 5 для беспрепятственного перемеш.е- ния шаров из одной полусферы в другую. Относительно каждого канала один за другим установлены индукторы 6 в виде полуколец и устройства для уплотнения порошка и поворота оси вращения шаров, которые состоят из корпуса 7, имеющего полусферическую полость, двигателя 8; гидроблока 9, вала 10 с крыльчаткой, которой соответствуют прорези 11 корпуса 7.

Радиус шара R равен радиусам полусфер.

В канале 4 установлен кулачок 12. Шары поступают из питателя, выполненного в виде трубки 13 и кулачка 14. Вращение корпуса в вертикальной плоскости со скоростью 0) осуществляется от щагового двигателя (на фиг.1 и 2 не показан).

Установка для нанесения металлических покрытий на щары работает следующим образом.

Кулачок 14 перемещают, освобождая выход шйру, который под действием силы тяжести силы F попадает в полусферу 2 корпуса 1. Проходящий поток газа с порошком за счет разности скоростей потоков приводит щар во вращение. Кроме того, с противоположной стороны канала возникает давление Р газа, удерживающее шар в определенном положении, корпус 1 поворачивают шаговым двигателем на угол 30°, шар в потоке газа с порошком прогревают и наносят первый слой порошка, затем шар попадает в зону действия уплотняющего устройства.

Вращение от двигателя 8 передается на вал 10 с крыльчаткой и далее через гидравлическую жидкость на корпус 7 с полусферической полостью. При включении гидроблока 9 корпус 7 перемещается относительно вала 10 к шару и взаимодействует с ним, прижимая его к корпусу 1 с полусферой 2. В результате этого в тече

o

5

0

5

ние нескольких секунд происходит притирка покрытия, после чего корпус 7 возвращается в исходное положение. Все это время двигатель 8 находится во включенном состоянии.

Шар в начальный момент фиксируется в полости корпуса 7 и проворачивается в плоскости, перпендикулярной плоскости вращения щара в газовом потоке. Этим обеспечивается поворот оси вращения щара относительно полости в корпусе 1. Кроме того, как при соприкосновении шара с полостью корпуса, так и при соприкосновении с корпусом 1 снимаются имеющиеся выступы на поверхности щара.

За счет непосредственного контакта шара с массивным корпусом происходит быстрое охлаждение в течение нескольких секунд. Процесс повторяется до тех пор, пока канал с газом и порощком не будет перекрыт кулачком 12.

Применением предлагаемой установки достигается высокая производительность за счет непрерывности процесса упрочнения, а также высокая плотность покрытия и адгезия к основе за счет -приложения максимального усилия, что обеспечивается симметричным расположением друг против друга уплотнителей. Кроме того, достигается высокая геометрическая точность, формирование порощкового слоя за счет периодического поворота оси вращения шаров. Периодичность действия индукторов обеспечивает высокую твердость покрытия (до 64 ед. HRC), так как в момент уплотнения щары быстро охлаждаются в массивном корпусе.

Формула изобретения

Установка для нанесения покрытий из металлических порощков, содержащая вращающийся корпус, выполненный в виде диска с пазами, с каналом для подачи сжатого воздуха с порощком и с полостями на его наружной поверхности, индуктор и уплотняющие устройства, отличающаяся тем, что, с целью расширения технологических возможностей путем обеспечения нанесения покрытий на сферические поверхности, она снабжена дополнительными индукторами, узлом подачи изделий и кулачком, каждое уплотняющее устройство выполнено в виде корпуса с полусферической полостью, двигателя, гидроблока и вала с крыльчаткой, при этом уплотняющие устройства и индукторы размещены поочередно напротив полостей диска, которые выполнены полусферическими и с прорезями на одной из сторон, а кулачок размещен в канале диска.

П

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для нанесения покрытий из металлических порошков | 1985 |

|

SU1321524A1 |

| Установка для нанесения покрытий из металлических порошков | 1985 |

|

SU1292921A1 |

| Установка для нанесения покрытий из металлических порошков | 1985 |

|

SU1292919A1 |

| Установка для нанесения покрытий из металлических порошков на сферические изделия | 1986 |

|

SU1404180A1 |

| Устройство для нанесения покрытий из металлических порошков на внутренние поверхности изделий | 1986 |

|

SU1397182A1 |

| Устройство для нанесения покрытий из металлических порошков | 1984 |

|

SU1232373A1 |

| Устройство для упрочнения цилиндрических деталей | 1985 |

|

SU1289606A1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ НА ВНУТРЕННИЕ ПОВЕРХНОСТИ ДЕТАЛЕЙ | 1990 |

|

RU2010681C1 |

| ПРЕСС ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКА | 1971 |

|

SU303761A1 |

| ГРАВИТАЦИОННЫЙ ДВИГАТЕЛЬ | 1992 |

|

RU2024784C1 |

Изобретение относится к установкам для нанесения покрытий из металлических порошков. Цель - расширение технологических возможностей нутем обеспечения нанесения покрытий на сферические поверхности. Кулачок 14 перемеш,ают, освобождая выход шару, который попадает в полусферу 2 корпуса 1 и приводится во вра- ш,ение проходящим через канал 4 потоком газа с порошком. Затем корпус 1 поворачивают шаговым двигателем, шар прогревают индуктором 6 и наносят первый слой порошка, после чего шар попадает в зону действия уплотняюшего устройства, выполненного в виде корпуса 7 с полусферической полостью, двигателя 8, гидроблока 9 и вала с крыльчаткой. Уплотняюш,ее устройство захватывает шар, проворачивает его ось врашения и прижимает покрытие полусферами к шару. Процесс повторяется до тех пор, пока канал 4 с газом и порошком не будет перекрыт кулачком 12. 2 ил. (Л ю со 1чЭ СО 00

| Устройство для нанесения покрытий из металлических порошков | 1980 |

|

SU893407A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Устройство для нанесения покрытий из металлических порошков | 1982 |

|

SU1101333A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-02-28—Публикация

1985-07-22—Подача