(Л

изделл

fiapotuoK

li

о

4

|«А

00

пием газа подают порошок в отверстие корпуса 1, шар получает вращение со скоростью ы . Включают источник питания 16 и устройство 18 подачи газа в горелку. Прогревают шар и включают двигатель 6 и электромагнит 9, уплотняя порошок мощным электромагнитным полем. Двигатель 6, повернув элементы 2 и 3 на угол 15-30° и изменив положение канавки 4, изменяет оси вращения шара, обеспечивая высокую точность покрытия. Затем подают высокое напряжение на электроды 13, 14 и поджигают газ, поступающий из горелки 12, что приводит к припеканию порошка к шару. 1 з.п. ф-лы, 1 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для нанесения покрытий из металлических порошков | 1985 |

|

SU1292919A1 |

| Установка для нанесения покрытий из металлических порошков | 1985 |

|

SU1292918A1 |

| Установка для нанесения покрытий из металлических порошков на сферические изделия | 1986 |

|

SU1382591A1 |

| Установка для нанесения покрытий из металлических порошков | 1985 |

|

SU1292921A1 |

| Устройство для нанесения покрытий из металлических порошков на поверхность сферических изделий | 1986 |

|

SU1366295A1 |

| Устройство для нанесения покрытий из металлических порошков на внутренние поверхности изделий | 1986 |

|

SU1397182A1 |

| Устройство для нанесения покрытий из металлических порошков | 1985 |

|

SU1321524A1 |

| Устройство для нанесения покрытий из металлических порошков на внутренние сферические поверхности изделий | 1986 |

|

SU1416272A1 |

| Устройство для нанесения покрытия из металлического порошка на изделие | 1983 |

|

SU1088885A1 |

| Устройство для нанесения покрытий из металлических порошков | 1988 |

|

SU1611579A1 |

Изобретение относится к установкам для нанесения покрытий из металлических порошков на сферические изделия. Цель - улучшение качества покрытий и повьшение производительности процесса. Обрабатываемый шар помещают в элемент 3, опускают элект ромагнит 9 с элементом 2. Под давле

1

Изобретение относится к порошковой металлургии, в частности к установкам для нанесения покрытий из металлических порошков на сферические изделия.

Цель изобретения - улучшение качества покрытий и повышение производительности процесса.

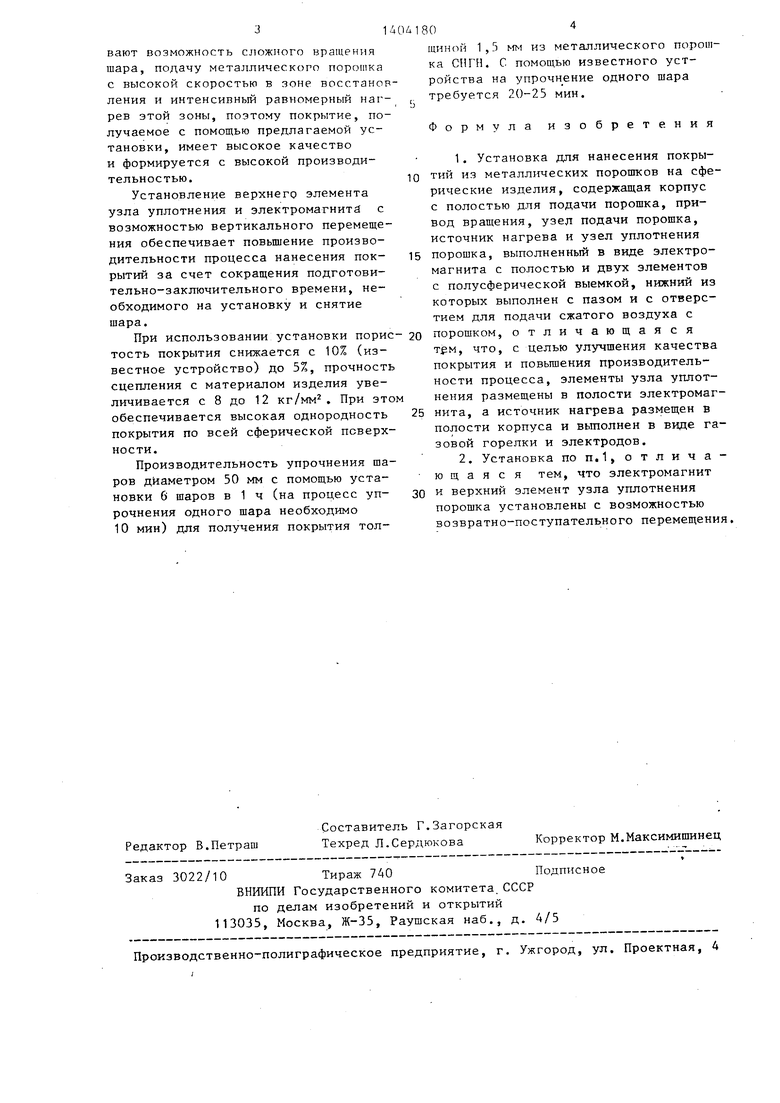

На чертеже изображена схема уста- новки.

Установка содержит корпус 1 с полостью для подачи порошка, два элемента 2 и 3 узла уплотнения, выполненные с полусферической выемкой и с канавкой 4. Элемент 2 соединен с ре- дуктором 5, двигателем 6, прикрепленным к основанию 7, взаимодействующему с поднимаю1цим устройством 8. К основанию 7 крепится мощный электромагнит 9, связанный с источником 10 питания. Элемент 3 соединен с питателем 11 порошка, поступающего под давлением газа. Газовая горелка 12 помещена в отверстии корпуса 1. Под- жиг газа, поступающего из горелки 12 осуществляется устройством, состоящим из двух электродов 13 и 14, повышающего трансформатора 15 и источника 16 питания. Блок 17 управления соединен с двигателем ,6, источниками 10 и 16 питания и устройством 18 подачи газа в горелку. Элементы 2 и 3 закреплены в подшипниках 19 и 20.

Поднимающее устройство 8 обеспечивает подъем электромагнита 9 и эле мента 2 по направлению S, что дает возможность быстрого изъятия и установки шаров в устройстве.

Установка работает следующим образом.

Помещают обрабатываемый шар в элемент 3, опускают электромагнит 9 с элементом 2.

Под давлением газа подают порошок в отверстие корпуса 1. Шар преодолевает силу тяжести F под действием давления газа и за счет разности скоростей проходящего потока V и V получают скорость вращения со . Включают источник 16 питания и устройство 18 подачи газа в горелку. -Прогревают щар до необходимой температуры.Включают двигатель 6, электромагнит 9. Уплотняют порошок на поверхности шара мощным электромагнитным полем. Силы Рдд обеспечивают высокую плотность покрытий и адгезию порошка к основе шара. Двигатель 6, поворачивая элементы 2 и 3 на угол 15-30 и изменяя положение канавки 4, приводит к изменению оси вращения шара, чем достигается высокая точность покрытия щара.

Выключают электромагнит 9, подают высокое напряжение на электроды 13 и 14 и поджигают газ, поступающий из горелки 12, что приводит к припеканию порошка к шару. Процесс повторяется до равномерного нанесения покрытия на шар. Эффект воздействия магнитных сил усиливается центральным расположением в цилиндрическом отверстии электромагнита элементов узла уплотнения шара и дозы порошка за счет создания высоких давлений со стороны порошка на всю поверхност шара. Установление дуги в непосредственной близости от упрочняемого шара, продувание газом цилиндрической и полусферической полостей обеспечи U

вают возможность сложного вращения шара, подачу металлического порошка с высокой скоростью в зоне восстановления и интенсивный равуюмерный наг- рев этой зоны, поэтому покрытие, получаемое с помощью предлагаемой установки, имеет высокое качество и формируется с высокой производительностью.

Установление верхнего элемента узла уплотнения и электромагнит с возможностью вертикального перемещения обеспечивает повьшение производительности процесса нанесения пок- рытий за счет сокращения подготовительно-заключительного времени, необходимого на установку и снятие шара.

При использовании установки порис тесть покрытия снижается с 10% (известное устройство) до 5%, прочность сцепления с материалом изделия увеличивается с 8 до 12 кг/мм. При это обеспечивается высокая однородность покрытия по всей сферической поверхности.

Производительность упрочнения шаров диаметром 50 мм с помощью установки 6 щаров в 1 ч (на процесс уп- рочнения одного шара необходимо 10 мин) для получения покрытия тол04

иной 1,3 мм из металлического порошка СИГН. С помощью известного устройства на упрочнение одного шара требуется 20-25 мин.

ормула изобретения

с полостью для подачи порошка, привод вращения, узел подачи порошка, источник нагрева и узел уплотнения порошка, выполненный в виде электромагнита с полостью и двух элементов с полусферической выемкой, нижний из которых выполнен с пазом и с отверстием для подачи сжатого воздуха с порошком, отличающаяся TgM, что, с целью улучшения качества покрытия и повьш1ения производительности процесса, элементы узла уплотнения размещены в полости электромагнита, а источник нагрева размещен в полости корпуса и вьтолнен в виде газовой горелки и электродов.

и верхний элемент узла уплотнения порошка установлены с возможностью возвратно-поступательного перемещения.

| Устройство для нанесения покрытий из металлических порошков | 1975 |

|

SU564923A2 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Установка для нанесения покрытий из металлических порошков | 1985 |

|

SU1292919A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-06-23—Публикация

1986-04-16—Подача