Изобретение относится к машиностроению и может быть использовано в конструкциях круглошлифовальных станков.

Цель изобретения - повышение качества обработки и расширение технологических возможностей.

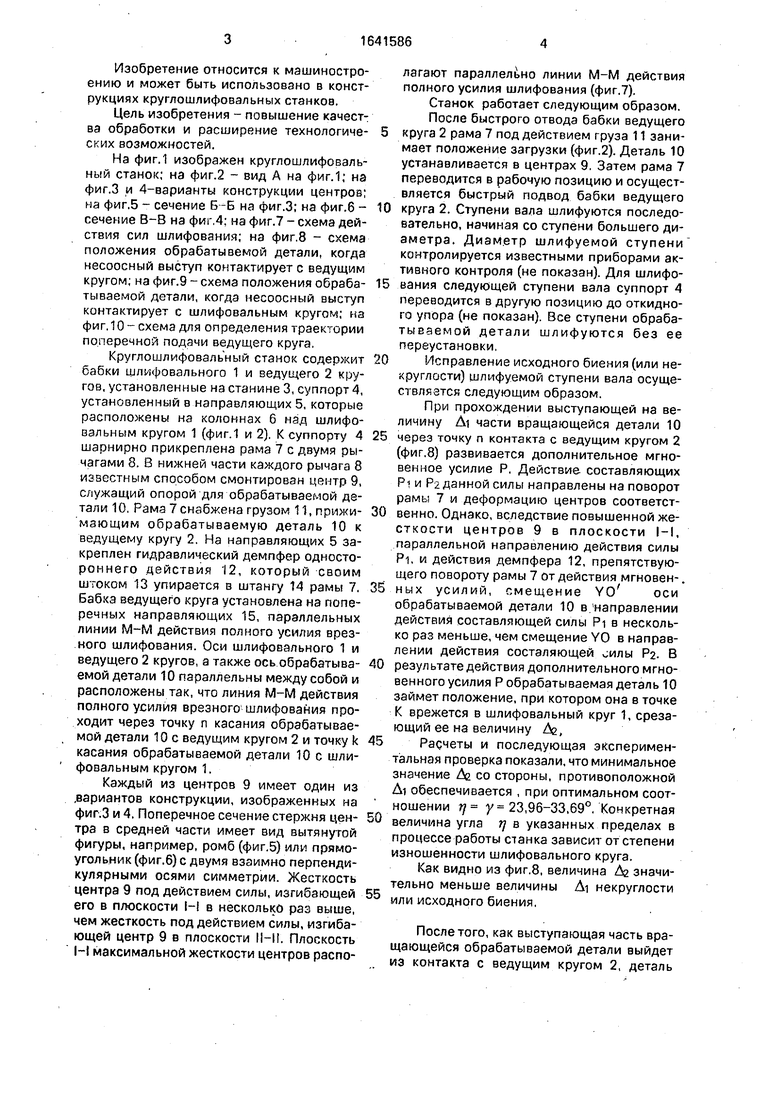

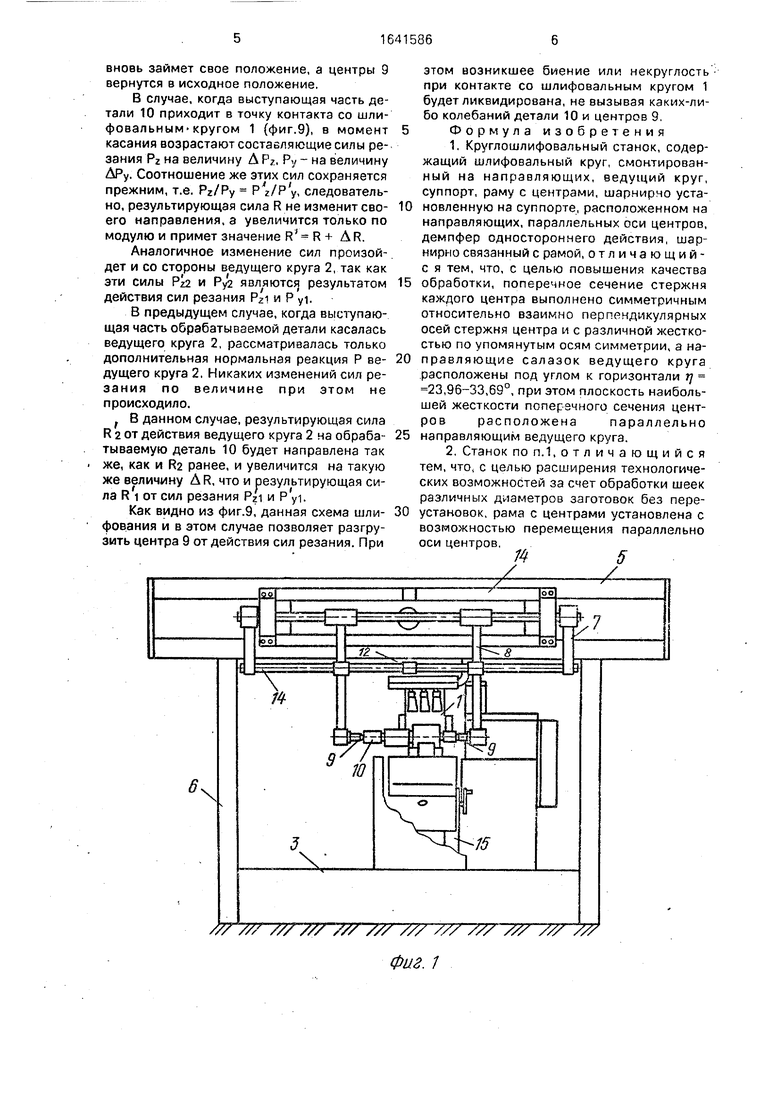

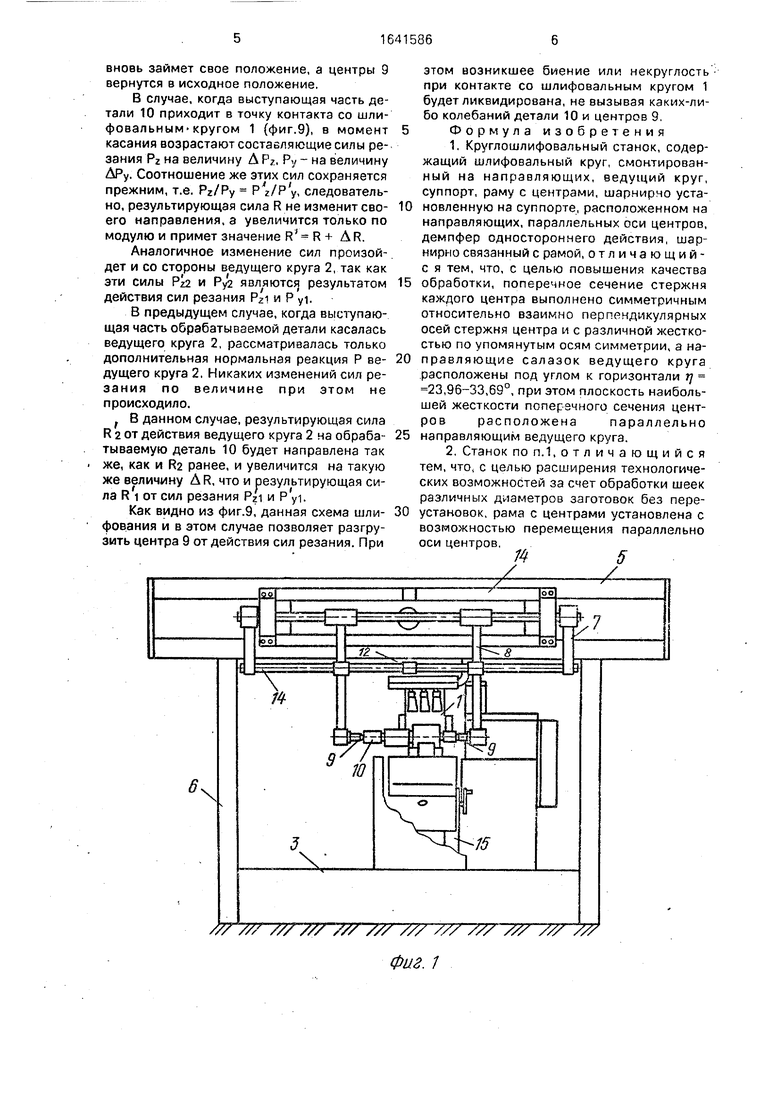

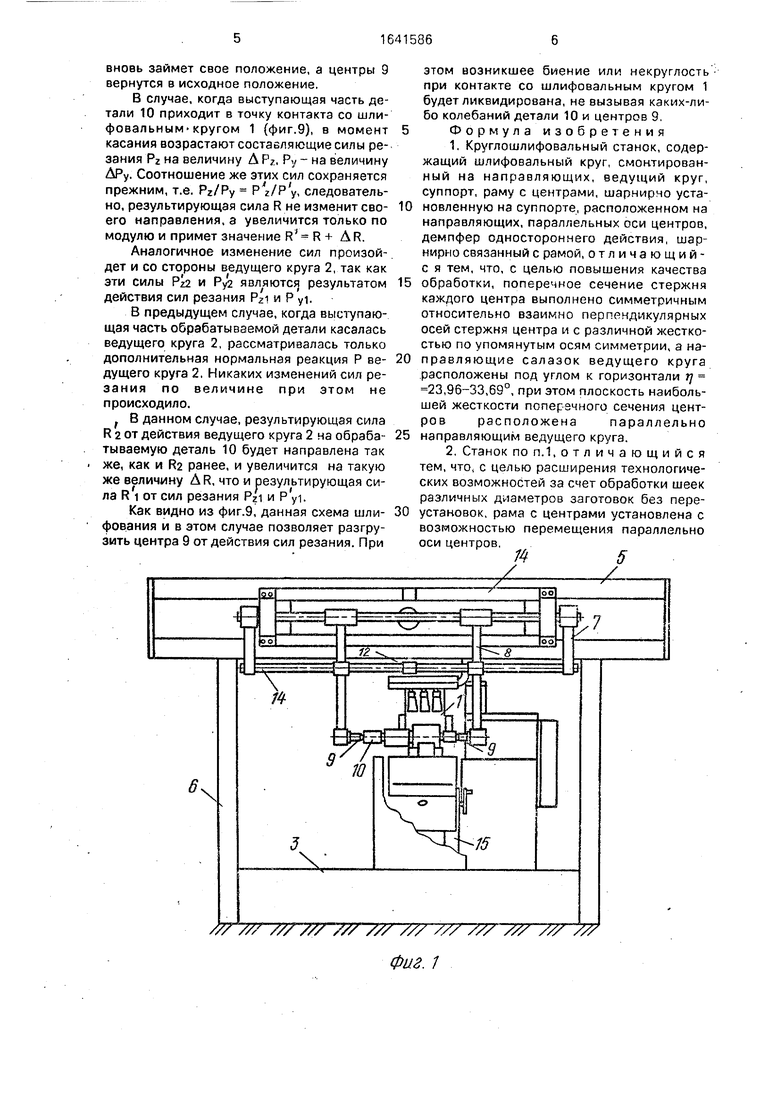

На фиг. 1 изображен круглошлифоваль- ный станок; на фиг.2 - вид А на фиг.1; на фиг.З и 4-варианты конструкции центров; на фиг.5 - сечение Б-Б на фиг.З; на фиг.6 - сечение В-В на фиг,4; на фиг.7 - схема действия сил шлифования; на фиг.8 - схема положения обрабатывемой детали, когда несоосный выступ контактирует с ведущим кругом; на фиг.9 - схема положения обрабатываемой детали, когда несоосный выступ контактирует с шлифовальным кругом; на фиг. 10-схема для определения траектории поперечной подачи ведущего круга.

Круглошлифовальный станок содержит бабки шлифовального 1 и ведущего 2 кругов, установленные на станине 3, суппорт 4, установленный в направляющих 5, которые расположены на колоннах 6 над шлифовальным кругом 1 (фиг.1 и 2). К суппорту 4 шарнирно прикреплена рама 7 с двумя рычагами 8. В нижней части каждого рычага 8 известным способом смонтирован центр 9, служащий опорой для обрабатываемой детали 10, Рама 7 снабжена грузом 11, прижимающим обрабатываемую деталь 10 к ведущему кругу 2. На направляющих 5 закреплен гидравлический демпфер одностороннего действия 12, который своим штоком 13 упирается в штангу 14 рамы 7. Бабка ведущего круга установлена на поперечных направляющих 15, параллельных линии М-М действия полного усилия врезного шлифования. Оси шлифовального 1 и ведущего 2 кругов, а также ось обрабатываемой детали 10 параллельны между собой и расположены так, что линия М-М действия полного усилия врезного шлифования проходит через точку п касания обрабатываемой детали 10с ведущим кругом 2 и точку k касания обрабатываемой детали 10 с шлифовальным кругом 1.

Каждый из центров 9 имеет один из .вариантов конструкции, изображенных на фиг.З и 4. Поперечное сечение стержня центра в средней части имеет вид вытянутой фигуры, например, ромб (фиг.5) или прямоугольник (фиг.6) с двумя взаимно перпендикулярными осями симметрии. Жесткость центра 9 под действием силы, изгибающей его в плоскости I-I в несколько раз выше, чем жесткость под действием силы, изгибающей центр 9 в плоскости II-II. Плоскость I-I максимальной жесткости центров располагают параллельно линии М-М действия полного усилия шлифования (фиг.7).

Станок работает следующим образом. После быстрого отвода бабки ведущего

круга 2 рама 7 под действием груза 11 занимает положение загрузки (фиг.2). Деталь 10 устанавливается в центрах 9. Затем рама 7 переводится в рабочую позицию и осуществляется быстрый подвод бабки ведущего

круга 2. Ступени вала шлифуются последовательно, начиная со ступени большего диаметра. Диаметр шлифуемой ступени контролируется известными приборами активного контроля (не показан). Для шлифования следующей ступени вала суппорт 4 переводится в другую позицию до откидного упора (не показан). Все ступени обраба- тываемой детали шлифуются без ее переустановки,

Исправление исходного биения (или не- круглости) шлифуемой ступени вала осуществляется следующим образом.

При прохождении выступающей на величину AI части вращающейся детали 10

через точку п контакта с ведущим кругом 2 (фиг.8) развивается дополнительное мгновенное усилие Р. Действие составляющих РЧ и PI данной силы направлены на поворот рамы 7 и деформацию центров соответственно. Однако, вследствие повышенной жесткости центров 9 в плоскости I-I, параллельной направлению действия силы Pi, и действия демпфера 12, препятствующего повороту рамы 7 от действия мгновен-.

ных усилий, смещение YO оси обрабатываемой детали 10 в направлении действия составляющей силы Pi в несколько раз меньше, чем смещение YO в направлении действия состаляющей илы Р2. В

результате действия дополнительного мгновенного усилия Р обрабатываемая деталь 10 займет положение, при котором она в точке К врежется в шлифовальный круг 1, срезающий ее на величину Да,

Расчеты и последующая экспериментальная проверка показали, что минимальное значение Да со стороны, противоположной Дт обеспечивается , при оптимальном соотношении tj ,96-33,690. Конкретная

величина угла г в указанных пределах в процессе работы станка зависит от степени изношенности шлифовального круга.

Как видно из фиг.8, величина Дг значительно меньше величины AI некруглости

или исходного биения,

После того, как выступающая часть вращающейся обрабатываемой детали выйдет из контакта с ведущим кругом 2, деталь

вновь займет свое положение, а центры 9 вернутся в исходное положение,

В случае, когда выступающая часть детали 10 приходит в точку контакта со шлифовальным-кругом 1 (фиг.9), в момент касания возрастают составляющие силы резания PZ на величину А Рг, Ру - на величину ДРу. Соотношение же этих сил сохраняется прежним, т.е. Р2/РУ PV/P y. следовательно, результирующая сила R не изменит своего направления,а увеличится только по модулю и примет значение R R + AR.

Аналогичное изменение сил произойдет и со стороны ведущего круга 2, так как эти силы P zz и Ру2 являются результатом действия сил резания Рг1 и Р У1.

В предыдущем случае, когда выступающая часть обрабатываемой детали касалась ведущего круга 2, рассматривалась только дополнительная нормальная реакция Р ведущего круга 2, Никаких изменений сил резания по величине при этом не происходило.

t В данном случае, результирующая сила R 2 от действия ведущего круга 2 на обрабатываемую деталь 10 будет направлена так же, как и R2 ранее, и увеличится на такую же величину AR, что и результирующая сила R 1 от сил резания и р У1.

Как видно из фиг.9, данная схема шлифования и в этом случае позволяет разгрузить центра 9 от действия сил резания. При

этом возникшее биение или некруглость при контакте со шлифовальным кругом 1 будет ликвидирована, не вызывая каких-либо колебаний детали 10 и центров 9. 5Формула изобретения

1.Круглошлифовальный станок, содержащий шлифовальный круг, смонтированный на направляющих, ведущий круг, суппорт, раму с центрами, шарнирно уста0 новленную на суппорте, расположенном на направляющих, параллельных оси центров, демпфер одностороннего действия, шарнирно связанный с рамой, отличающий- с я тем, что, с целью повышения качества

5 обработки, поперечное сечение стержня каждого центра выполнено симметричным относительно взаимно перпендикулярных осей стержня центра и с различной жесткостью по упомянутым осям симметрии, а на0 правляющие салазок ведущего круга расположены под углом к горизонтали TJ 23,96-33,69°, при этом плоскость наибольшей жесткости поперечного сечения центров расположена параллельно

5 направляющим ведущего круга.

2,Станок по п.1,отличающийся тем, что, с целью расширения технологических возможностей за счет обработки шеек различных диаметров заготовок без пере0 установок, рама с центрами установлена с возможностью перемещения параллельно оси центров.

//

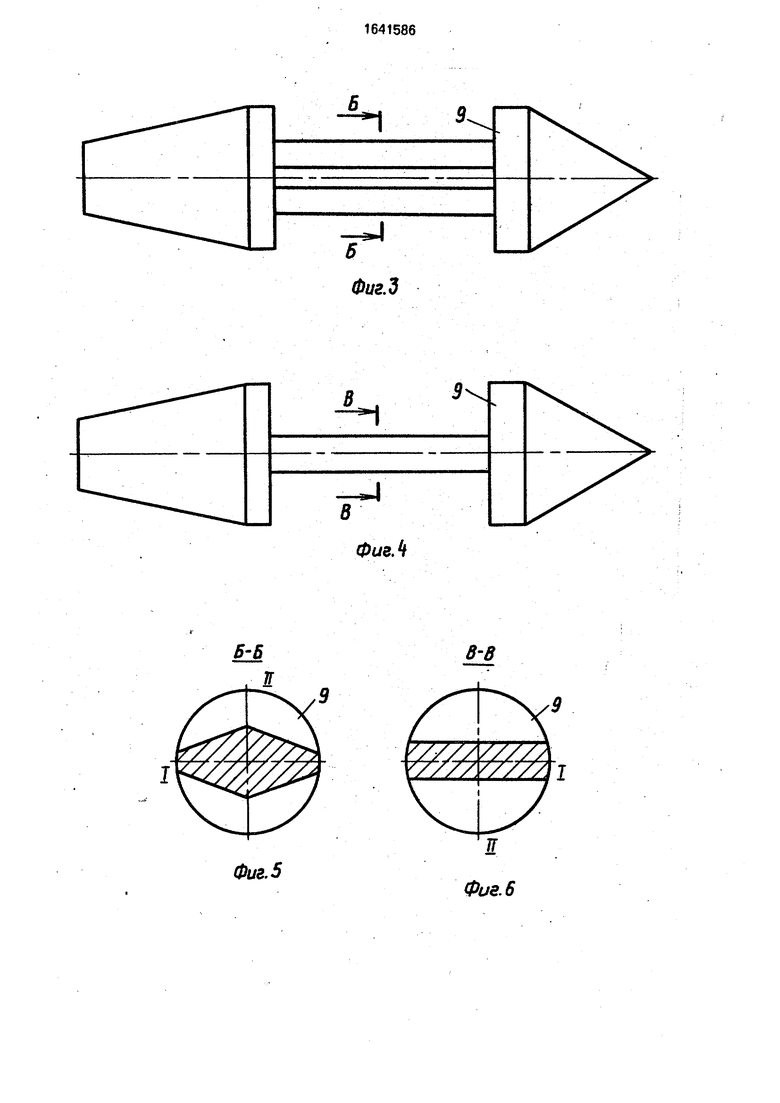

| название | год | авторы | номер документа |

|---|---|---|---|

| КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 2018 |

|

RU2697533C1 |

| БЕСЦЕНТРОВЫЙ КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 2019 |

|

RU2722943C1 |

| Бесцентровый круглошлифовальный станок | 2017 |

|

RU2679809C1 |

| Круглошлифовальный станок | 1974 |

|

SU616114A1 |

| УНИВЕРСАЛЬНЫЙ КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 1992 |

|

RU2050248C1 |

| Система управления упругими перемещениями круглошлифовального станка | 1980 |

|

SU931437A1 |

| Бесцентровый круглошлифовальный станок с удлиненным ходом корпуса ведущего круга | 1979 |

|

SU1014687A1 |

| Устройство для шлифования тел вращения типа упорных центров | 2020 |

|

RU2758791C1 |

| Устройство для управления деформациями в системе СПИД | 1982 |

|

SU1071371A1 |

| Круглошлифовальный станок | 1980 |

|

SU952551A1 |

Изобретение относится к машиностроению и может быть использовано в конструкциях круглошлифовальных станков. Цель изобретения - повышение качества обработки и расширение технологических возможностей. Круглошлифовальный станок содержит шлифовальный круг 1 и ведущий 5 круг 2, установленный на поперечных направляющих 15. Направляющие 15 ведущего круга 2 расположены под углом f 23.96...33,69° к горизонтали. К суппорту 4 прикреплена рама с двумя рычагами 8, в нижней части которых смонтированы центры. Поперечное сечение каждого центра выполнено в виде симметричной относительно взаимно перпендикулярных осей центров фигуры с разной жесткостью по осям симметрии. При прохождении выступа детали 10 через точку контакта п с ведущим кругом 2 на нее действуют усилия, отжимающие ее в сторону наименьшей жесткости центров. После прохождения выступа точки контакта деталь 10 возвращается в исходное положение, а выступ срезается в точке k шлифовальным кругом 1. 1 з.п.ф-лы, 10 ил. сл Фие.1

//////////// ////// /// /// /77 //7 /// ///

Фиг. 1

б

Фиг.З

Фиг. 5

ФигЛ

В-В

ЈМ

со со

ID

т «э

ем

| Круглошлифовальный станок | 1974 |

|

SU616114A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1991-04-15—Публикация

1988-05-10—Подача